Snabb diagnostik och hantering av larmfel i ET-serien

Har du problem med larm på din ET-serie helt elektriska servobörmaskin? Du har kommit till rätt ställe. I den här artikeln får du en detaljerad guide för att snabbt felsöka larmproblem på ET-serien, vilket säkerställer smidiga och effektiva produktionsoperationer. Även om larm på ET-serien är vanliga kan du med rätt tillvägagångssätt snabbt lösa dem och återställa din utrustning till optimal prestanda. Oavsett om du är ny på detta system eller vill optimera din felsökningsprocess ger den här guiden dig de viktigaste stegen för att effektivt hantera olika larmproblem.

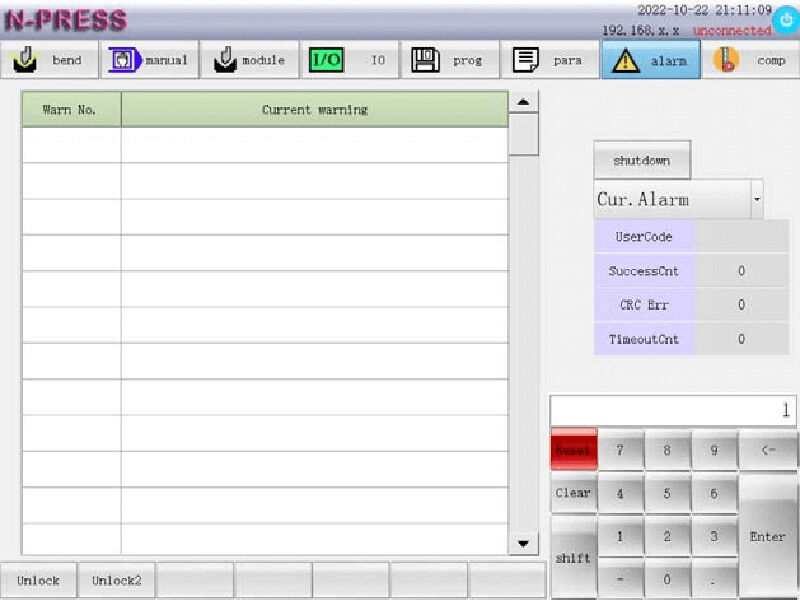

Steg 1: Komma åt larmgränssnittet för ET-serien

Klicka på funktionstangenten "larm" för att komma åt gränssnittet och visa alla larmdetaljer för ET-serien. Detta gränssnitt visar en omfattande översikt över aktuella larm, larmregister samt andra viktiga statistikdata, till exempel antal lyckade kommunikationer, verifieringsfel och timeout-tider.

Analysera larmregister

Förstå frekvensen och typen av uppstådda larm genom att granska tidigare register. Fäst särskild uppmärksamhet vid antalet verifieringsfel och timeout-problem för ET-seriens larm, eftersom dessa indikerar underliggande kommunikationsproblem med IO-modulen.

Lyckade kommunikationer: Visar antalet lyckade kommunikationer mellan systemet och IO-modulen och ger därmed en indikation på systemets allmänna kommunikationshälsa.

Verifieringsfel: Visar antalet verifieringsfel i datakommunikationen mellan systemet och IO-modulen. Ett högt antal fel kan tyda på problem med dataintegriteten, vilka kräver omedelbar åtgärd.

Tidsgränsöverskridelser: Visar antalet kommunikationsanslutningsfel mellan systemet och IO-modulen, vilket signalerar potentiella störningar i datatransferen som kan påverka maskinens drift.

Steg 2: Tolka ET-seriens larmstatus

För att hantera ET-seriens larm effektivt bör du först kontrollera larminformationen för felkoder (ERRxxx) och varningskoder (ALMxxx). De senaste alarmen listas som ”Aktuellt larm”. Följ instruktionerna för att lösa problemen och tryck på återställningsknappen för att radera alarmlistan och återställa systemets normala drift.

Om ett CNC-systemfel uppstår visas upp till fem aktuella alarm. Registrera varningskoden och vidta den rekommenderade åtgärden, eller kontakta professionell underhållspersonal om det behövs.

Genom att följa dessa steg kan du felsöka ET-seriens larm snabbt, minska driftstopp och öka produktiviteten.

Steg 3: Lösa problem med ET-seriens larm

ET-seriens larm – Felkod

ERR001: Säkerhetsljusförhänge-larm

Orsak: När y-axeln rör sig nedåt kommer människokroppen eller andra objekt in i ljusgardinsområdet.

Åtgärd: Kontrollera om någon befinner sig i ljusgardinsområdet eller om säkerhetsgallret fungerar felaktigt.

ERR002: Avvikelse i position för Y1- och Y2-axeln

(Alarm utlöses när felet uppstår i manuellt läge, och alarm utlöses även när felet uppstår vid böjning.)

Orsak: Den absoluta koordinatvärdesavvikelsen för Y1- och Y2-axeln överskrider det maximala tillåtna avvikelsevärdet för Y-axeln.

Åtgärd: Kontrollera först om positionsfelet för Y1- och Y2-axlarna ligger utanför toleransgränsen. Kontrollera sedan om den linjära kodaren fungerar korrekt eller om den är defekt. Undersök slutligen om det finns ett fel i den mekaniska överföringen och om det tillåtna värdet för positionsavvikelse i systemparametrarna för Y1 och Y2 är inställt för lågt.

ERR003: Alarm vid tryck som överskrider det maximalt tillåtna värdet för verktygsmaskinen

Orsak: Fel formverktyg eller fel material valt.

Behandling:

1. Verifiera form och materialval:

Se till att formen och materialet är valda korrekt.

2. Kontrollera böjtrycket:

Undersök om böjtrycket i programmet, sammanfattningen och programmeringsgränssnittet är för högt.

3. Tryckbedömning:

Om det visade trycket överskrider verktygsmaskinens tillåtna gräns:

Byt form eller material.

Om det visade trycket ligger inom tillåtet intervall:

Verifiera att höjdinställningen för övre och undre stötdel är korrekt.

ERR004: Alarm när trycket överskrider formens tillåtna värde

Orsak: Fel formverktyg eller fel material valt.

Behandling:

1. Kontrollera om formen och materialet är valda korrekt.

2. Kontrollera om böjtrycket i programmet, sammanställningen och programmeringsgränssnittet är för högt.

Om det visade trycket överskrider det tillåtna trycket för formen ska formen eller materialet bytas ut.

Om det visade trycket ligger inom det tillåtna intervallet för formen, se till att höjdinställningarna för övre och undre form är korrekta.

ERR005: Böjtrycksgräns överskriden

Orsak: Fel formverktyg eller fel material valt.

Behandling:

1. Kontrollera om formen och materialet är valda korrekt.

2. Kontrollera om böjtrycket i programmet, sammanställningen och programmeringsgränssnittet är för högt.

3. Om det visade trycket överskrider det tillåtna trycket för formen, byt ut formen eller materialet.

4. Om det visade trycket ligger inom det tillåtna intervallet för formen, se till att höjdinställningarna för övre och undre form är korrekta.

ERR006: Timeout vid kommunikation för tryckdetektering

Orsak: Kommunikations-timeout mellan systemet och IO-kortet.

Åtgärd: Se till att rätt typ av IO-kort är inställt och att 485-kommunikationsledningarna är korrekt anslutna.

ERR007: Fel i tryckdetekteringskanal

Orsak: Det analoga värdet är för lågt.

Åtgärd: Bekräfta att de analoga signalledningarna är korrekt anslutna.

ERR008–ERR12: X–Z2-axelns överdrivit positiva hårda gränsläge

(Alarm utlöses vid böjning; alarm utlöses även vid manuellt läge)

Orsak: Den positiva gränsbrytaren för varje axel aktiveras under böjning.

Behandling:

1. Kontrollera om varje axel har kommit in i området för den positiva gränsbrytaren.

2. Verifiera om den positiva gränsbrytaren för varje axel fungerar felaktigt.

3. Använd gränssnittet för manuell styrning för att flytta varje axel ut ur gränsbrytarområdet.

ERR013–ERR017: X–Z1-axeln överskrider det negativa hårda gränsläget

(Alarm utlöses vid böjning och nollpunktsbestämning; alarm utlöses när manuellt läge aktiveras)

Orsak: Den negativa gränsbrytaren för varje axel utlöses under böjning.

Behandling:

1. Flytta varje axel i gränssnittet för manuell styrning för att lämna området för gränsbrytaren.

2. Kontrollera om varje axel kommer in i området för den negativa gränsbrytaren.

3. Kontrollera om den negativa gränsbrytaren för varje axel är defekt.

ERR018–ERR022: X–Z2-axelns överstegande positiva mjuka gräns

Orsak: Maskinkoordinaten för varje axel överskrider den positiva mjuka gränsposition som är inställd i systemparametern.

Åtgärd: Kontrollera om den positiva mjuka gränspositionen för varje axel, som är inställd i systemparametern, är lämplig.

ERR023–ERR027: X–Z1-axelns överstegande negativa mjuka gräns

Orsak: Maskinkoordinaten för varje axel överskrider den negativa mjuka gränsposition som är inställd i systemparametern.

Åtgärd: Kontrollera om den negativa mjuka gränspositionen för varje axel, som är inställd via systemparametern, är lämplig.

ERR028: Maskinverktygsutgående larm

Orsak: Maskinverktyget är utgånget.

Åtgärd: Kontakta leverantören.

ERR029–ERR034: Servodrivrutens larm för varje axel

Orsak: Servodrivruten för motsvarande axel ger ett larm eller anslutningen till servodrivruten fungerar inte.

Åtgärd: Kontrollera orsaken till servodrivrutens larm eller kontrollera anslutningskabeln mellan systemet och servodrivruten.

ERR035–ERR040: Inkoderlarm för varje axel

Orsak: Inkodersignalen för motsvarande axel är felaktig.

Åtgärd: Kontrollera inkoderrelaterad signalanslutning i kabeln mellan systemet och servodrivruten.

ERR041–ERR046: Felmeddelande för servomotor i icke-rörelsemodus för varje axel

Orsak: När motsvarande axel inte tar emot rörelsekommandot upptäcker den att de återförda koordinaterna är felaktiga.

Åtgärd: Kontrollera kabeln som ansluter kodaren.

ERR047–ERR052: Felmeddelande för servomotor i rörelsemodus för varje axel

Orsak: Positionsspårningslarm för varje axel.

Åtgärd: Kontrollera om det tillåtna värdet för positionsspårningsfel är inställt för lågt.

ERR053: Strömavbrottslarm

Orsak: Systemets strömförsörjningsspanning upptäcks vara för låg.

Åtgärd: Kontrollera om strömförsörjningen är normal.

ERR054: Systemlarm

Orsak: Systemintern undantag.

Åtgärd: Kontakta leverantören.

ERR055: Nödstopp-larm

Orsak: Det har upptäckts att nödstoppknappen är nedtryckt.

Åtgärd: Kontrollera om nödstoppknappen är nedtryckt.

ERR056: Inom vridmomentgränsen

Orsak: Motorns maximala vridmoment överskrids.

Åtgärd: Kontrollera om y-axelns hastighet eller acceleration är inställd för högt.

ERR057: Avståndet mellan Z1 och Z2 är för litet

Orsak: Z-axeln vid manuell kontrollrörelse i manuellt kontrollläge överskrider säkerhetsavståndet enligt systemparameter 603: z1z2.

Åtgärd: Kontrollera om de parametrar som är inställda i systemparametrarna är lämpliga.

ERR059: Förseningsvarning

Orsak: Systemets användningstid är mindre än 2 dagar.

Åtgärd: Kontakta leverantören.

ERR060: Bakväxel 2 överskrider negativ mjuk gräns

Orsak: När bakväxel 2 används överskrider maskinens x-axelkoordinat den negativa mjuka gränspositionen för x-axeln som angetts i systemparametern.

Åtgärd: Kontrollera om bakväxeln valts på ett rimligt sätt.

ERR061: Säkerhetsdörrlarm

Orsak: Säkerhetsdörren öppnades under användning.

Åtgärd: Kontrollera om säkerhetsdörren är stängd.

ERR062: Klimatanläggninglarm

Orsak: Klimatanläggningens fel.

Åtgärd: Kontrollera klimatanläggningen.

ERR063: Tidsgräns för avvikelsekompensation överskriden

Orsak: Avvikelsekompensationen kan inte slutföras under en längre tid.

Åtgärd: Kontrollera om noggrannheten för avvikelsekompensation är inställd för lågt.

ERR064: Fel riktning för avvikelsekompensation

Orsak: Fel rotationsriktning för avvikelsekompensationsmotorn.

Åtgärd: Kontrollera om anslutningen till avvikelsekompensationsmotorn är korrekt.

ERR065: Nödstoppalarm 1

Orsak: Insignalen för nödstoppalarm 1 är giltig.

Åtgärd: Kontrollera insignalen för nödstoppalarm 1.

ET-seriens alarm – Alarmkod

ALM001–ALM006 X–Z2-axelns nollställning misslyckades

Orsak: Systemet upptäcker inte nollställningssignalen för motsvarande axel under sökningen, eller så är nollställningskoordinaten för motsvarande axel felaktigt inställd.

Åtgärd: Kontrollera om sökavståndet för den tredje sektionen av motsvarande axel i systemparametrarna är mindre än en pitch. Verifiera även nollställningskoordinaterna för motsvarande axel.

ALM007–ALM011 X–Z2-axelns överdrivna positiva hårdgräns

Orsak: Den positiva gränsbrytaren för motsvarande axel utlöses i manuellt läge.

Åtgärd: Kontrollera om motsvarande axel har trätt in i området för den positiva gränsbrytaren eller om den positiva gränsbrytaren för axeln är defekt. Flytta motsvarande axel i gränssnittet för manuell styrning för att lämna gränsbrytarområdet.

ALM012–ALM016 X–Z1-axelns överdrivna negativa hårdgräns

Orsak: Den negativa gränsbrytaren för motsvarande axel utlöses i manuellt läge.

Åtgärd: Kontrollera om den motsvarande axeln når in i området för den negativa gränsbrytaren eller om den negativa gränsbrytaren för axeln är defekt. Flytta den motsvarande axeln i gränssnittet för manuell styrning för att lämna gränsbrytarområdet.

ALM017–ALM021 X–Z2-axelns överdrivit positiva mjuka gräns

Orsak: Den framåtriktade mjuka gränsen för den motsvarande axeln har utlösts i manuellt läge.

Åtgärd: Flytta den motsvarande axeln i gränssnittet för manuell styrning för att lämna det mjuka gränsområdet och kontrollera om inställningen för den mjuka gränsen i systemparametrarna är lämplig.

ALM022–ALM026 X–Z1-axelns överdrivit negativa mjuka gräns

Orsak: Den motsvarande axelns negativa mjuka gräns har utlösts i manuellt läge.

Åtgärd: Flytta den motsvarande axeln i gränssnittet för manuell styrning för att lämna det mjuka gränsområdet och kontrollera om inställningen för den mjuka gränsen i systemparametrarna är lämplig.

ALM027 Positionens avvikelse för Y1- och Y2-axlarna överskrider gränsen

Orsak: Avvikelsen i absoluta koordinatvärden för Y1- och Y2-axlarna överskrider det maximala avvikelsevärde som är inställt för Y-axeln i manuellt läge.

Åtgärd: Kontrollera om positionsfelet för Y1- och Y2-axlarna överskrider toleransen; verifiera om den linjära kodaren är ogiltig; kontrollera den mekaniska överföringen för fel. Flytta Y1 och Y2 i en riktning som minskar axiell positionsavvikelse.

ALM028–ALM033 X–Z2-axelns nollpositionsavvikelse överskrider gränsen

Orsak: I referenspunktsläget skiljer sig maskinkoordinatvärdet för motsvarande axel efter nollpunktsökningen avsevärt från värdet som är registrerat i systemparametrarna 260–263, 608–609.

Åtgärd: Kontrollera om systemparametrarna 260–263, 608–609 är korrekt inställda.

ALM034 Varningsmeddelande för smörjningspump

Orsak: Uttryckstrycket från smörjningspumpen är otillräckligt.

Åtgärd: Kontrollera om smörjfettet är slut. Om så är fallet, tillsätt extremt tryckbeständigt litiumbas-smörjfett nr 00. Om inte, kontrollera om smörjningspumpen fungerar normalt, om smörjröret läcker och om signalledningen till smörjningspumpen är korrekt ansluten.

ALM035 Verktyg är inte spänt

Orsak: Ingen spännsignal från hydrauliskt verktygshållare upptäcks.

Åtgärd: Kontrollera om spännsignalens kablingsanslutning till den hydrauliska verktygshållaren är korrekt.

ALM036 ZLZ2 Avstånd för litet

Orsak: Z-axeln i manuellt styrningsläge överskrider säkerhetsavståndet enligt systemparameter 603: z1z2.

Åtgärd: Kontrollera om de värden som angetts i systemparametrarna är lämpliga.

ALM037 Varning för säkerhetsljusförhänge

Orsak: Signalen från ljusförhanget upptäcks som aktiv.

Åtgärd: Kontrollera om ljusförhanget är blockerat.

ALM038 Uppdateringsvarning

Orsak: Systemets användningstid är mindre än 2 dagar.

Åtgärd: Kontakta leverantören.

ALM039 Positiv gräns för böjningskompensation

Orsak: Avvikelsekompensationsmekanismen överskrider den positiva gränsen.

Åtgärd: Kontrollera rörelseriktningen för avvikelsekompensationsmekanismen och om gränsignalanslutningen är korrekt.

ALM040 Avvikelsekompensation – negativ gräns

Orsak: Avvikelsekompensationsmekanismen överskrider den negativa gränsen.

Åtgärd: Kontrollera rörelseriktningen för avvikelsekompensationsmekanismen och om gränsignalanslutningen är korrekt.

ALM041 Avvikelsekompensation

Orsak: Påminnelse angående avvikelsekompensation.

Åtgärd: Kontrollera om inställningen för avvikelsekompensationsnoggrannhet är för liten.

ALM042 Y-axelns lutning

Orsak: Ingående signal för Y-axelns lutning är aktiv.

Åtgärd: Kontrollera om Y1 och Y2 är parallella och om nollpunktsinställningen är korrekt.

Slutsats

Sammanfattningsvis ligger nyckeln till snabb felsökning av ET-seriens formlarm i att behärska de grundläggande stegen för effektiv identifiering och åtgärd av vanliga fel. Genom att följa de procedurer som beskrivs i den här artikeln – till exempel kontrollera kablingsanslutningar, kalibrera systemparametrar och utföra rutinunderhåll – kan du minimera driftstopp och säkerställa produktionseffektiviteten.

För ytterligare hjälp eller mer detaljerad teknisk information är du välkommen att kontakta vårt tekniska supportteam, JUGAO CNC MACHINE. Vi står redo att ge dig professionell rådgivning och ytterligare resurser för att hjälpa dig att använda våra produkter mer effektivt. Du kan också konsultera våra andra tekniska dokument för mer information om underhåll och prestandaoptimering av böjmaskiner.