Handbok för professionell underhåll av hydrauliska ventelgrupper för vinkelböckningsmaskiner

Hydraulventilgruppen är den centrala styreenheten i hydraulssystemet. Dess arbetsstatus påverkar direkt utrustningens driftsäkerhet och stabilitet. Standardiserad underhåll kan inte bara förlänga utrustningens livslängd utan också förhindra plötsliga driftavbrott och säkerställa produktionssäkerheten. Följande är en professionell nivå på underhållsarbete:

Komplett underhållsprotokoll

Förberedelser innan underhåll

1. Säkerhetslåsningsförfarande

Koppla från huvudströmmen

Installera fysiska låsanordningar med personliga säkerhetslås

Verifiera nollenergitillstånd genom att försöka cykla maskinen

Lossa all hydrauliskt tryck från systemet

2. Inredning av arbetsplatsen

Rengör, välbelyst arbetsområde

Oljehållande system (oljefångpannor/absorberande material)

Organiserad verktygsstation med märkta behållare

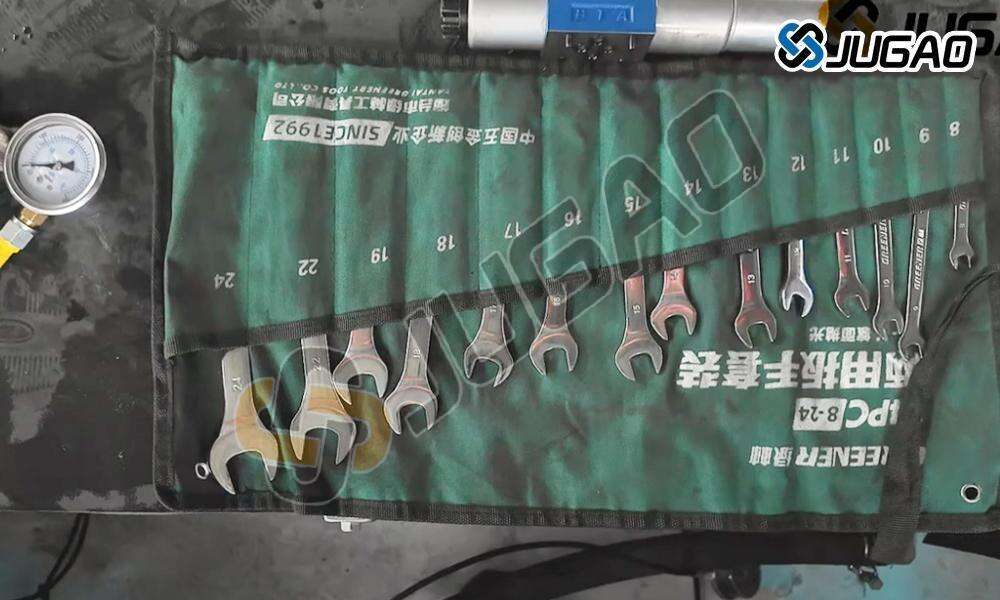

3. Krävda verktyg och material

Metriskt insexnyckelsats (4 mm-10 mm)

Magnetiska hämtverktyg

Ultraljudsrengöringsbad (valfritt)

Hydrauliskt tätningssats (tillverkarspecifik)

Precisionsmätinstrument

Detaljerad monteringsinstruktion

Steg 1: Avstängning av ventilgruppen

1) Leta upp huvudhydraulventilmanifolden

2) Märk och fotografera alla hydrauliska anslutningar

3) Töm hydraulvätska i godkända behållare

4) Koppla från elektriska magnetventiler (anteckna kabelkonfiguration)

Steg 2: Systematisk montering

| Komponentlager | Fastningsstorlek | Vridmoment | Särskilda anmärkningar |

| Yttre täckplatta | M5-hex | 8-10 Nm | Innehåller primär O-ring |

| Mellanliggande platta | M8-Hex | 12-15 Nm | Inneholder tryckavlastningsventilfjäder |

| Ventilhölje | M6-Hex | 10-12 Nm | Magnetisk hämtning rekommenderas |

Steg 3: Komponentkontroll

1. Ventilspolundersökning

Kontrollera skador/slitagemönster (använd 10× förstoring)

Mät spolens diameter (tolerans ±0,01 mm)

Bekräfta jämn rörelse genom hålet

2. Fjäderkontroll

Mät fri längd

Kompressionstest (jämför med OEM-specifikationer)

Visuell kontroll för tröttskador

3. Tätningsevaluering

Hårdhetskontroll (Shore A-skala)

Analys av tvärsnittets deformation

Upptäckt av ytanförstörningar

Avancerade rengöringstekniker

Mekanisk rengöringsprocess

1. Primär avfallsfläckar

Använd plåtsfria pappersslag med mineralhaltiga drycker

Magnetpartikelutvinning

Tryckluftsblåsning (reglerad till 2 bar)

2. För att Precisions ytbehandling

Ultraljudsrengöring (20 kHz, 60°C lösning)

Mikroabrasiv polering (600+ grus)

Slutrinsning med lösningsmedel (godkänt hydraulikolja)

Föroreninganalys

Samla partikelprov för:

Metallurgisk sammansättning

Partikeldistributionskurva

Identifiering av källa (slitage mot förorening)

Monterings- och testprotokoll

Precisionssammanställningssteg

1. Komponentsmörjning

Använd smörjmedel enligt tillverkarens specifikationer

Täck alla glidytor jämnt

Skydda tätningar med hydrauloljefilm

2. Spänningsordning

Följ tättningsmönster

Använd kalibrerat momentnyckel

Trestegs momentprocess (50 %, 80 %, 100 %)

3. Justeringskontroll

Kontroll med klockmätare (axialspel < 0,02 mm)

Solenoidaktiveringstest (bänktest)

Verifikation av manuell kolvenrörelse

Systemtagning i drift

1. Förstartkontroller

Kontrollera vätskenivå och tillstånd

Undersök läckage (tryckfri)

Bekräfta elektriska anslutningar

2. Drifttestning

Lågtryckscykeltest (25% märktryck)

Fullständig slaglängd

Tryckökningstest (stegvis till 100%)

3. Prestandavalidering

Mätning av responstid

Tryckhållningstest

Cyklisk konsekvensutvärdering

Rekommendationer för underhållsintervall

| Komponent | Inspektionsfrekvens | Uppskjutningskriterier |

| Ventilspole | 500 timmar | >0,03mm slitage |

| Seglningar | 2 000 timmar | Hårdhetsförändring >15% |

| Fjädrar | 5 000 timmar | >5% längdeförändring |

| Hela monteringen | 10,000timmar | Ackumulerade slitageindikatorer |

Felsökningsmatris

| Symtom | Trolig orsak | Korrektiv åtgärd |

| Fördröjd respons | Förorenad spole | Ultraljudsrengöring |

| Tryckfluktuation | Slitna tätningar | Fullständig tätning byte |

| Ytterläckage | Felaktig åtdragningsmoment | Åtdra igen till specifikation |

| Oregelbundet rörelse | Fjädertrötthet | Fjäderkit byte |

Avancerade underhållstips

1. Prediktivt underhåll

Införa oljeanalysprogram

Installera partikelräknare

Trend prestandadata

2. Komponentuppgraderingar

Överväg belagda trummor för förlängd livslängd

Uppgradera till tätningar för hög cykeltålighet

Installera snabbkopplingar

3. Dokumentationsstandarder

Förvalt komponenthistorikloggar

Fotografera kritiska steg

Registrera vridmomentvärden

Säkerhetskontrollista

ANSI B11.3-maskinsäkerhetsstandarder

OSHA:s krav för frånkoppling/identifiering

NFPA:s riktlinjer för hydraulsystem

Tillverkarspecifika varningar

Slutsats

Denna professionella underhållsprotokoll förlänger livslängden på ventilgruppen med 40–60 % samtidigt som optimal prestanda för vinkelbacken säkerställs. Regelbundet underhåll enligt dessa procedurer förhindrar 85 % av driftstopp kopplat till hydraulsystem. Rådfråga alltid originaltillverkarens handböcker för modellspecifika krav och förvara detaljerade servicehistorik för att upprätthålla garanti.