Framtida Utvecklingsbanor för Teknisk Innovation av Tryckbänkar

Innehållsförteckning

Automation Revolution: Omformning av produktionss Paradigm

○ Intelligenta produktionslinjers integrering

○ Genombrud i anpassningsbara styrsystem

Digital Ekosystem: Programvarudefinierad tillverkning

○ Slutpunkt-till-slutpunkt Digital Twin-teknik

○ Djup integration av Industriell IoT

Grön Transformation: Hållbara tillverkningsmetoder

○ Stängd-lopp Energihanteringssystem

○ Innovationer inom miljöansvarig design

Teknisk konvergens: Utblick över nästa generations lösningar

Kärnteknisk analys

Automation Revolution: Omformning av produktionss Paradigm

Intelligent integrering av produktionslinjer

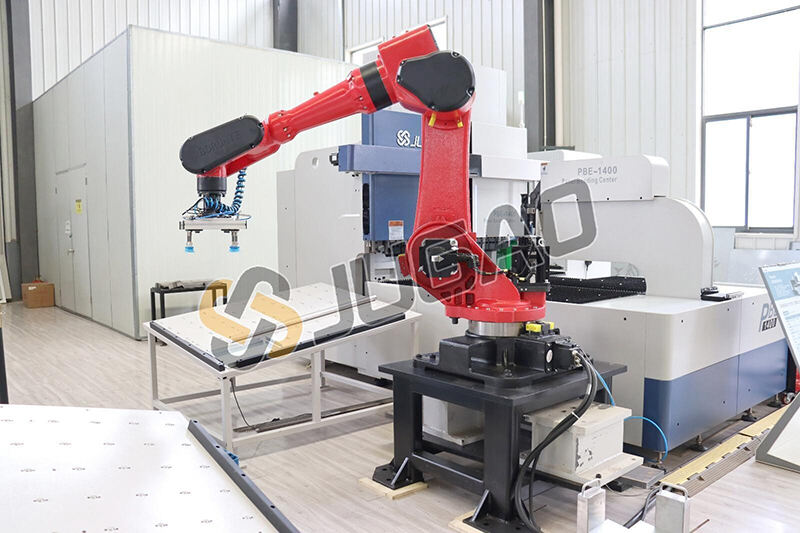

Modern tryckbågeautomatisering har utvecklats från enskilda maskinuppdateringar till fullständig linjesamarbete. Genom att integrera sexaxiga samarbetsrobotar, AGV-materialhanteringssystem och intelligenta lagermoduler uppnår tillverkare obebodda operationer från råmaterialshantering till sortering av färdiga produkter. Sådana system förbättrar den totala effektiviteten med mer än 40%, medan visionspositioneringstekniken säkerställer böjrepeteterbarhet inom ±0,05 mm, vilket betydligt minskar kvalitetsvariationer orsakade av manuellt ingripande.

Genombrudd i anpassningsbara styrsystem

Anpassningsbara styrsystem drivna av djupinlärningsalgoritmer blir alltmer branschstandarder. Genom realtidssamling av data från trycksensorer, laserskannare och andra multikällor, optimizerar dessa system dynamiskt vinkelkompensationsalgoritmer. Till exempel, vid bearbetning av högkarbonystål med betydande fjäderknivseffekter, justerar systemet automatiskt matrisöppningar, vilket förbättrar kompensationsnoggrannheten från ±0,3° (traditionella empiriska värden) till ±0,1°. Denna självutvecklande logik möjliggör att utrustningen kan anpassa sig till allt mer komplexa krav på flermaterialbearbetning.

Digital Ekosystem: Programvarudefinierad tillverkning

Slutanvändar Digital Twin-teknik

Den djupa integrationen av CAD/CAM-programvara med fysiskt utrustning har gett upphov till digitala tvillingplattformar. Ingenjörer kan genomföra fullständiga processvalideringar – från 3D-modellering och processsimulering till spänningsanalys – i virtuella miljöer, och noggrant förutsäga plattformsdeformation under böjning. Fallstudier visar att denna teknik minskade provformningscyklerna för en tillverkare av bilkomponenter från 15 dagar till 72 timmar, medan materialavfall minskade med 22%.

Djup Integration av Industriell IoT

Fjärrövervakningssystem som stöds av 5G och edge computing-arkitekturer uppnår svarstid på millisekundsnivå. Genom att distribuera vibrationsanalysensorer och övervakningsmoduler för hydrauloljens tillstånd kan utrustningen förutsäga kritiska komponentfel (t.ex. lager i servomotorer) 14 dagar i förväg. Dessutom möter blockkedjebaserade processdatacertifieringssystem de strikta spårbarhetskraven inom flygindustrin.

Grön Transformation: Hållbara tillverkningsmetoder

Stängda Löpande Energihanteringssystem

Nästa generations elektriska servo pressbromsar använder dubbriktad inverterteknik för att mata tillbaka bromsenergi till nätet, vilket minskar energiförbrukningen med 65 % i jämförelse med traditionella hydrauliska modeller. Experimentella data visar att hybrid-system med superkondensatorer återvinner 32 % av inertiell energi under kontinuerlig bearbetning av 2mm tjocka rostfria stålplåtar, vilket uppnår en årslig koldioxidreduktion på 8,6 ton per maskin.

Innovationer inom miljömässig kompatibilitetsdesign

Ljudfria hydrauliska system som är kompatibla med ISO 50001-standarder utnyttjar variabelpumpar och ackumulatorssynergi för att minska vilarusken från 85dB(A) till 72dB(A). Samtidigt så minskar ersättandet av mineralolja med bio-baserade hydrauliska vätskor VOC-utsläppen med 46 % under utrustningslifvet, vilket samsvarar med EU EcoDesign-regleringarna 2025.

Teknisk konvergens: Utblick över nästa generations lösningar

Elektro-hydrauliska hybriddrivsystem bryter traditionella gränser: Hydrauliska system möjliggör snabb försörjning under grovbearbetning, medan elektriska servilägesläger säkerställer noggrannhet vid finishning, och uppnår en branschledande effektivitets-till-energi-förhållande på 1:0.78. Dessutom förutses kvantdator-drivna processoptimeringsalgoritmer att minska programmeringstiden för komplexa kurviga böjningar till minuter senast 2025.

Kärnteknisk analys

| Teknisk Dimension | Innovativ Värde |

| Automatisering | Tillåter kontinuerlig produktion dygnet runt, minskar arbetskostnader med 57 % och höjer OEE (Overall Equipment Effectiveness) till 89 % |

| Digitalisering | Förkortar produktutvecklingscyklerna med 40 %; processdatabaser förbättrar nyanställningsutbildningseffektiviteten med 300 % |

| Hållbarhet | Minskar total energiförbrukningen med 52 %, kolavtrycket med 38 % och kompliancekostnaderna med 65 % |

Slutsats

Innovationsvågen inom tryckbromsteknik fortskrider längs tre axlar: intelligens, digitalisering och hållbarhet. Under de kommande fem åren kan kognitiva tryckbromsar med självdiagnostikfunktioner, molnbaserade samarbetsplattformar för tillverkning och lösningar som drivs av nollutsläppsk hydrogen möjligen omdefiniera konkurrensen i metallformningsindustrin. För tillverkare är att ta till sig dessa trenderna inte bara avgörande för att förstärka konkurrenskraften, utan också en nödvändig väg mot transformationen till Industri 4.0.