Професионални водич за одржавање хидрауличких вентилских група за пресковане кочнице

Група хидрауличких вентил је језгро контролне јединице хидрауличког система.Његово стање рада директно утиче на ефикасност и стабилност рада опреме. Стандардизовано одржавање не само да може продужити животни век опреме, већ и спречити изненадне отказе и осигурати производњу. Следи процес одржавања на професионалном нивоу:

Протокол о свеобухватном одржавању

Припрема за одржавање

1. Постављање Процедура безбедносног закључавања

Покушајте да искључите главну струју

Уставити физичке уређаје за закључавање са личним безбедносним бравама

Проверите стање нулте енергије покушавањем да се машина циклише

Ослободите сав хидраулички притисак из система

2. Уколико је потребно. Уређивање радног простора

Чиста и добро осветљена радна површина

Олије за затварање (капе/асорбциони материјали)

Организована станица алата са означеним контејнерима

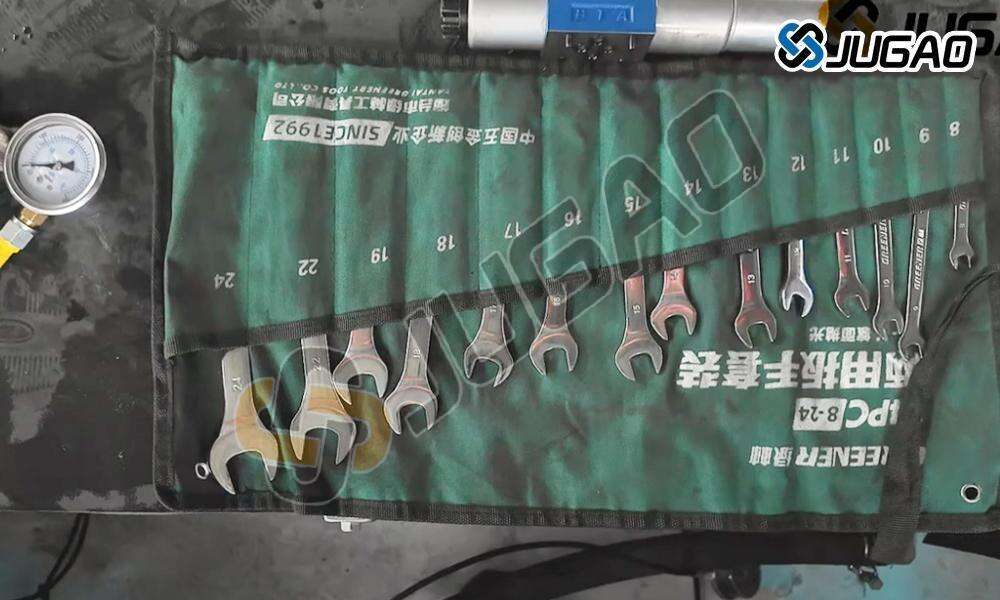

3. Уколико је потребно. Потребни алати и материјали

Метрички хекс кључ (4mm-10mm)

Магнетни алати за претрагу

Ултразвучна купатила за чишћење (неопходно)

Хидраулички комплет за затварање (указан од произвођача)

Прецизни мерећи инструменти

Детаљна процедура распарке

Корак 1: Изолација групе вентила

1) Лоцирајте примарни хидраулички вентил колектор

2) Означите и фотографишете све хидрауличке везе

3) Извлачите остатку хидрауличке течности у одобрене контејнере

4) Одвојити електричне соленоиде (пометите конфигурацију жица)

Корак 2: Систематско распарковање

| Компонентски слој | Завршилац | ТоцкСпец | Специјалне напомене |

| Уводни покривач | М5Хекс | 8 до 10 Нм | Садрже примарни О-прстен |

| Промеђувремена плоча | М8Хекс | 12-15 Нм | Кућарелефендични вентил пруга |

| ВалвЦоре Хоусинг | М6Хекс | 10-12 Нм | Препоручује се магнетно повлачење. |

Корак 3: Инспекција компонента

1. у вези са Испитивање језгра вентила

Проверите да ли постоје обрасци за постизање/искушење (користе 10× увећање)

Мерећи пречник језгра (толеранција ±0,01mm)

Проверите глатко путовање кроз бушу

2. Постављање Пролетна евалуација

Мерење слободне дужине

Компресијски тест (поредите са спецификацијама ОЕМ-а)

Визуелна инспекција за пукотине од умора

3. Уколико је потребно. Процена за печат

Проверка тврдоће (Шор А скала)

Анализа деформације попречног пресека

Пронављање несавршености површине

Напређене технике чишћења

Механички процес чишћења

1. Постављање Примарно уклањање отпада

Користите тампоне без кожица са минералним спиритом

Екстракција магнетних честица

Спремљени ваздух (регулиран на 2 bar)

2. Постављање Прецизна површинска обрада

Ультразвучно чишћење (20kHz, 60°C раствор)

Микро-абразивна полирање (600+ граит)

Коначно испирање раствором (одлучена хидраулична течност)

Анализа контаминације

Узимање узорака честица за:

Металлуршки састав

Размер честица

Идентификација извора (одвезаност против контаминације)

Протокол за поново сакупљање и испитивање

Прецизни кораци за поново састављање

1. у вези са Ублажавање компоненти

Употреба мастила за монтажу које је навео произвођач

Покријте све клизне површине равномерно

Заштитите пломбе хидрауличким течносним филмом

2. Уколико је потребно. Поредак тренутног тренутка

Следите звездовни образац за затезање

Користи калибрирани кључ за торк

Процес тростепног торка (50%, 80%, 100%)

3. Уколико је потребно. Проверка усклађености

Проверка индикатора на дијалону (излаз < 0,02 мм)

Проба за покретање соленоида (проба на клупу)

Уручна верификација кретања ролле

Увод у рад система

1. у вези са Препочетни прегледи

Проверите ниво течности и стање

Проверите проток (без притиска)

Потврдите електричне везе

2. Уколико је потребно. Оперативно тестирање

Испит на ниском притиску (25% номинална)

Проверка пуног потеза

Испитивање на прљавштини (у степену до 100%)

3. Уколико је потребно. Валидација перформанси

Измерено време одговора

Испит одржавања притиска

Евалуација конзистенције циклуса

Препоруке за интервал одржавања

| Компонента | ИнспекцијаЧестоћа | Критеријуми за замену |

| ВалвеСпуол | 500 сати | > 0,03 мм знојење |

| Печати | 2.000 сати | Промена тврдоће > 15% |

| Извора | 5.000 сати | > 5% деформације дужине |

| Цела скупштина | 10.000 сати | Кумулативни индикатори зноја |

Решавање проблема са матрицом

| Симптом | ВероватноЗато што | Корективна акција |

| Касни одговор | Загађени базен | Ультразвучно чишћење |

| Флуктуација притиска | Оглављени печати | Замена пуног печати |

| Вонске цурења | Неисправни вртећи момент | Спецификација реторкета |

| Неравномерно кретање | Пролетна умора | Замена пружинског комплекса |

Напетки за напредно одржавање

1. у вези са Прогнозно одржавање

Уведите програм анализе уља

Уставити бројиоце честица

Подаци о трендовој перформанси

2. Уколико је потребно. Направљање компонента

Размислите о слојеним катуљама за продужен живот

Прелазак на пломбе за висок циклус

Умјестити фитинге за брзо одвајање

3. Уколико је потребно. Стандарди документације

Одржавање дневника историје компоненти

Снимајте критичне фазе

Рекордне вредности крутног момента

Проверна листа за усаглашеност са сигурношћу

ANSI B11.3 стандарди за безбедност машина

Употреба за затварање/назначење

Упутства НФПА за хидрауличне системе

Упозорења специфична за произвођача

Закључак

Овај професионални протокол одржавања продужава животни век групе вентилима за 40-60%, а истовремено обезбеђује оптималне перформансе пресне кочнице. Редовно одржавање које се спроводи у складу са овим процедурама спречава 85% хидрауличких прекида. Увек се консултујте са приручницима ОЕМ-а о захтевима специфичним за модел и држите детаљне сервисне записе о испуњавању гаранцијских обавеза.