Razmerje med radijem upogibanja pločevine in debelino plošče

Polmer upogibanja pločevine je vrednost, ki je potrebna pri risbah pločevine, in je težko določiti, kako velik je v dejanskem procesu. Pravzaprav je ta polmer upogibanja pločevine povezan s debelino materiala, tlakom upogibnega stroja in širino utora upogibnega orodja. Kakšna je točna povezava? Poglejmo si jo danes:

Glede na izkušnje iz dejanskega obdelovanja pločevine: Ko debelina pločevine znaša največ 6 mm, se notranji polmer upogibanja pločevine lahko neposredno uporabi kot polmer upogibanja.

Ko je debelina pločevine večja od 6 mm in manjša od 12 mm, je notranji upogibni radij pločevine običajno 1,25 do 1,5-krat debelina pločevine. Ko debelina pločevine ni manjša od 12 mm, je notranji upogibni radij pločevine običajno 2 do 3-krat debelina pločevine.

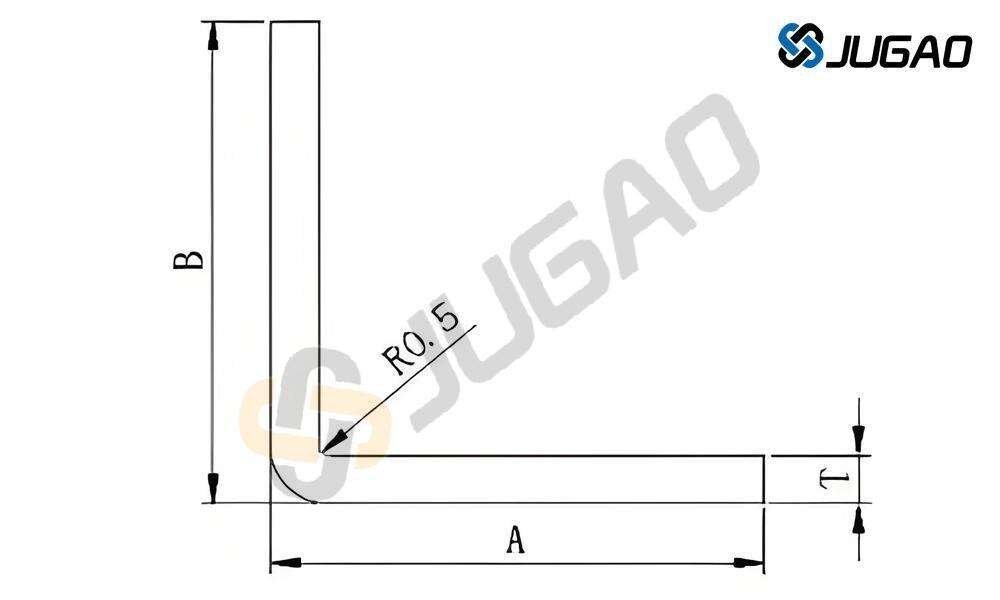

Ko je polmer zvitka R=0,5, je splošna debelina listne jekle T enaka 0,5 mm. Če je potrebna radijska velikost večja ali manjša od debeline plohe, je za obdelavo potreben poseben odbitni šablon.

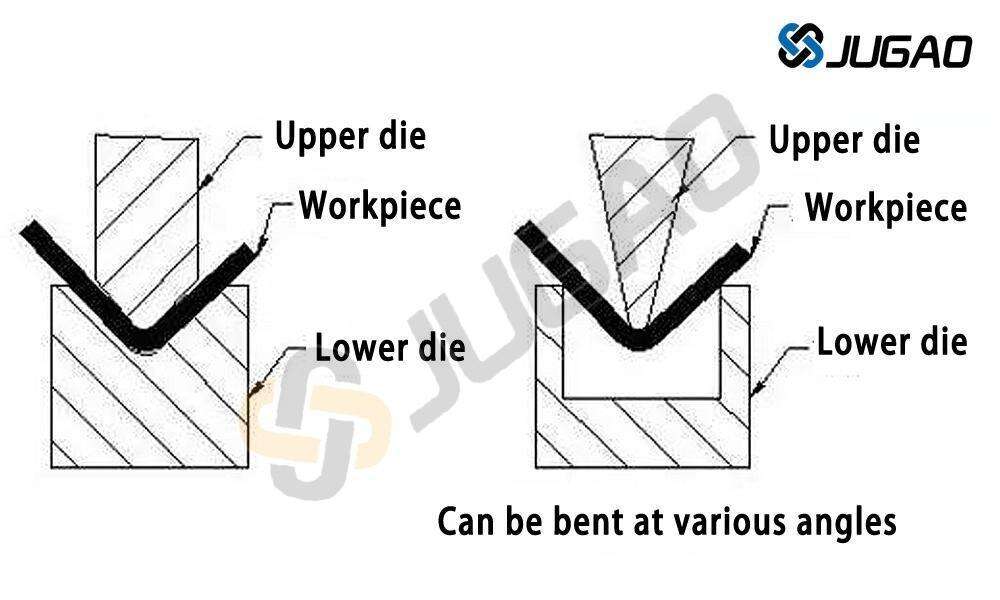

Ko zahteva tehnična dokumentacija upogibanje pločevine za 90° in je upogibni radij zelo majhen, je treba pločevino najprej žlebati in nato upogniti. Uporabljena je lahko tudi posebna zgornja in spodnja matrica orodja za upogibanje.

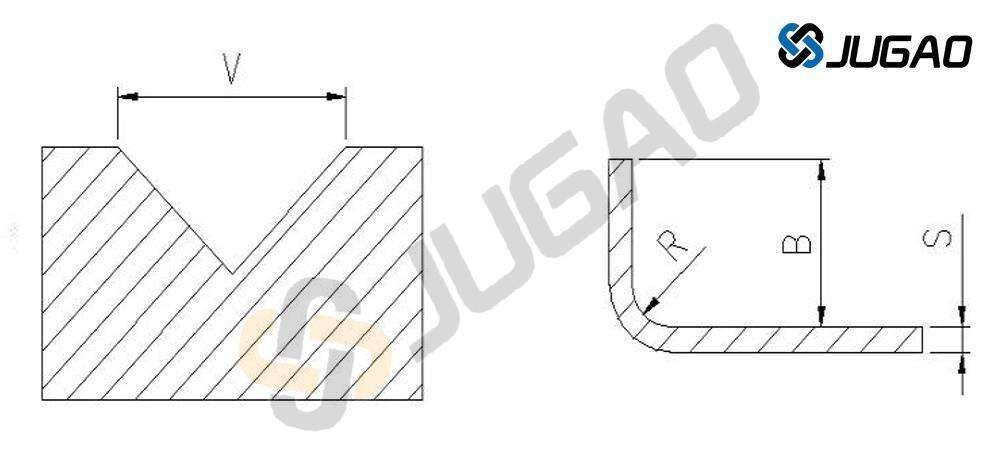

Upogibni radij pločevine je povezan z velikostjo spodnjega žleba orodja za upogibanje.

S preverjanjem velikega števila eksperimentov v obdelavi pločevin je bilo ugotovljeno, da obstaja določena povezava med širino spodnjega žleba orodja za upogibanje in velikostjo upogibnega radija. Na primer: pločevina debeline 1,0 mm se upogiba z uporabo 8 mm širokega žleba, zato je pritiskani upogibni radij v idealnem stanju R1.

Če se pri upogibanju uporabi 20 mm širok žleb, saj se zgornji kalup med upogibanjem premika navzdol, do določenega kota doseže globina raztegnjenega lima. Potem vemo, da je površina 20 mm širokega žleba večja od površine 8 mm širokega žleba. Pri upogibanju s 20 mm širino se poveča tudi raztezno območje in se poveča tudi R kot.

Zato, kadar obstaja zahteva glede upogibnega polmera lima in ne poškoduje orodja stroja za upogibanje, poskušamo uporabiti ožji žleb. V normalnih okoliščinah se priporoča, da se upošteva standardno razmerje med debelino pločevine in širino žleba 1:8. Najmanjše razmerje ne sme biti manjše od 1:6 med debelino pločevine in širino žleba. Limo za upogibanje je mogoče narediti primerno tanjšo, vendar ne manj kot 1:4 med debelino pločevine in širino žleba. Priporočilo: Če dovoljuje trdnost, je prednostna metoda, da najprej izravnate žleb in nato upognete, da dobite majhen upogibni polmer lima.

Luknja pri valjanju pločevine je odvisna od debeline materiala in širine upogibnega žleba. Preprost, priročen in približen način je:

Če debelina plošče ne presega 6 mm, lahko notranji upogibni radij plošče uporabimo kar kot debelina plošče. Če je debelina plošče večja od 6 mm in manjša od 12 mm, je notranji upogibni radij plošče običajno 1,25 do 1,5-krat večji od debeline plošče. Če debelina plošče ni manjša od 12 mm, je notranji upogibni radij plošče običajno 2 do 3-krat večji od debeline plošče.

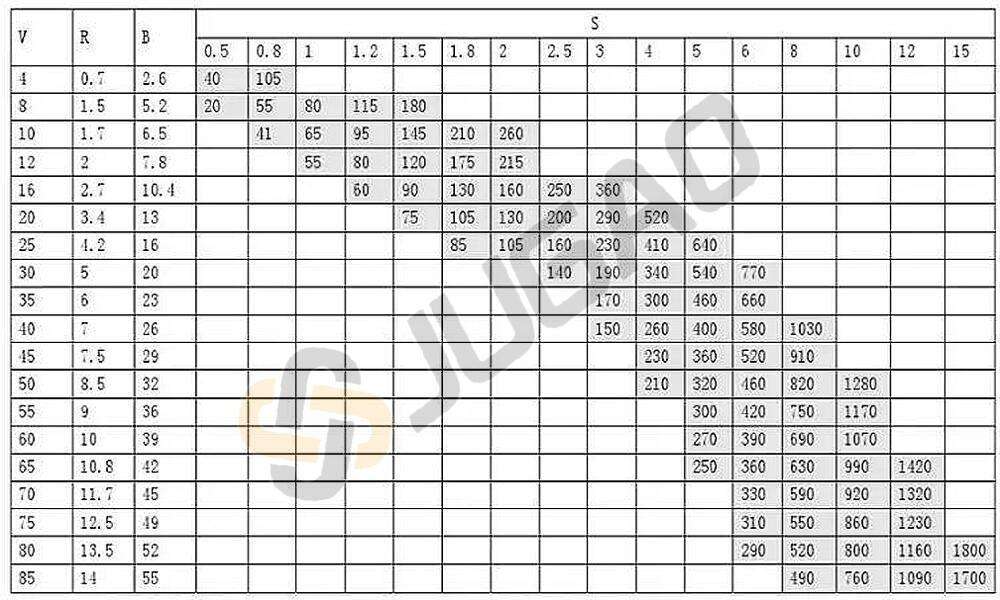

Spodnja slika prikazuje tabelo upogibnega radija, tlaka in minimalne višine upogiba, ki jo zagotavlja proizvajalec upogibnih strojev.

V upogibni žleb širina

R upogibni radij

B minimalna višina upogiba

S debelina pločevine

Opomba: Siveča podatka v tabeli je upogibni tlak P (kN/m). Največji tlak upogibnega stroja je 1700 kN. Obstajajoče upogibne žice V=12, 16, 25, 40, 50 so pet specifikacij. Za določitev upogiba se glede na obstoječo žico in upogibno dolžino.

radij za izračun natančne razširjene dolžine materiala.

Zgoraj opisani so tlak in širina utora pri upogibanju določenega upogibnega stroja. Dejansko uporabo pa izračunajte in uporabite glede na tlak upogibnega stroja in utor pri upogibanju v svoji tovarni pločevine.