Hitra diagnoza in odprava alarmnih napak v seriji ET

Ali se borite z napakami na vaši vselelektrični servopogonski gibalni napravi serije ET? Prišli ste na pravo mesto. V tem članku boste našli podrobno navodilo, kako hitro odpraviti napake na napravah serije ET, kar zagotavlja gladko in učinkovito proizvodnjo. Čeprav so napake na napravah serije ET pogoste, jih z ustrezno metodo lahko hitro odpravite in svojo opremo ponovno pripeljete do optimalne delovne zmogljivosti. Ne glede na to, ali ste novinec na tem področju ali želite izboljšati svoj postopek odpravljanja napak, vam bo to navodilo predstavilo ključne korake za učinkovito reševanje različnih napak.

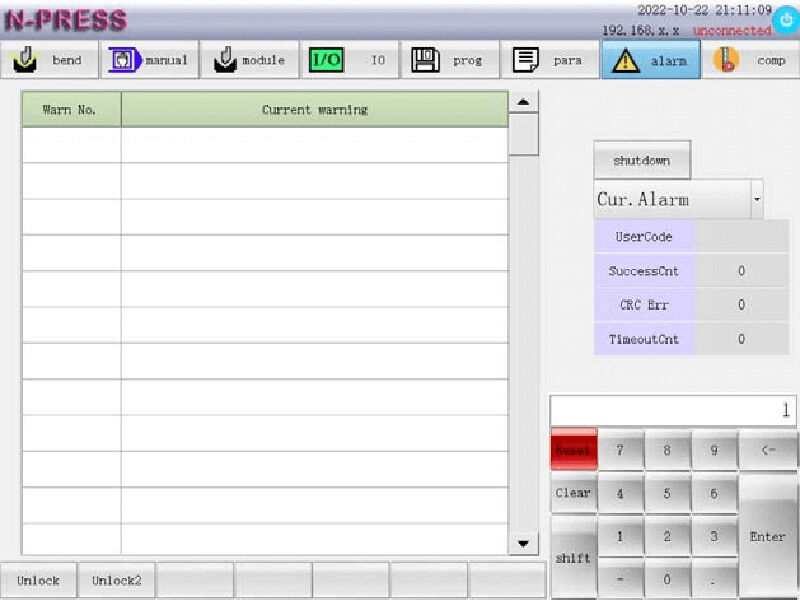

Korak 1: Dostop do vmesnika za napake serije ET

Kliknite na funkcijo »alarm«, da dostopate do vmesnika in ogledate vse podrobnosti o alarmih serije ET. Ta vmesnik ponuja izčrpno prikazovanje trenutnih alarmov, zapisov o alarmih ter drugih ključnih statističnih podatkih, kot so število uspešnih komunikacij, napake preverjanja in časovni prekori.

Analiza zapisov o alarmih

Z analizo preteklih zapisov razumete pogostost in vrsto pojavljenih alarmov. Posebno pozornost namenite številu napak pri preverjanju alarmov serije ET in težavam s časovnim prekorom, saj ti indikatorji kažejo na osnovne komunikacijske težave z modulom IO.

Število uspešnih komunikacij: Kaže število uspešnih komunikacij med sistemom in modulom IO ter tako odraža splošno komunikacijsko zdravje sistema.

Napake preverjanja: Prikazuje število napak pri preverjanju podatkovnih komunikacij med sistemom in modulom IO. Visoko število napak lahko kaže na težave z integrativnostjo podatkov, ki zahtevajo takojšnje ukrepanje.

Časovni limiti: Kažejo število napak pri komunikacijski povezavi med sistemom in I/O modulom, kar nakazuje morebitne motnje pri prenosu podatkov, ki bi lahko vplivale na obratovanje stroja.

Korak 2: Razlaga stanja alarmov serije ET

Za učinkovito obravnavo alarmov serije ET najprej preverite informacije o alarmih za napake (ERRxxx) in opozorila (ALMxxx). Najnovejši alarmi so navedeni kot »trenutni alarm«. Sledite navodilom za odpravo težav in pritisnite tipko za ponastavitev, da izbrišete alarm ter obnovite normalno delovanje sistema.

Če pride do okvare CNC sistema, se prikažejo največ pet trenutnih alarmov. Zapišite šifro opozorila in izvedite priporočeno ukrepanje ali pa v primeru potrebe pokličite strokovno osebje za vzdrževanje.

S sledenjem teh korakov lahko hitro odpravljate alarme serije ET, zmanjšujete mrtve čase in povečujete produktivnost.

Korak 3: Odprava težav z alarmi serije ET

Alarm serije ET – šifra napake

ERR001: Alarm varnostne svetlobne zavese

Vzrok: Ko se y-os premika navzdol, človeško telo ali drugi predmeti vstopijo v območje svetlobne zavese.

Zdravljenje: Preverite, ali je kdo v območju svetlobne zavese ali ali varnostna rešetka ne deluje pravilno.

ERR002: Odklon položaja osi Y1 in Y2

(Alarm se prikaže, ko se napaka pojavi v ročnem načinu, in alarm se prikaže tudi, ko se napaka pojavi med upogibanjem.)

Vzrok: Odklon absolutne koordinatne vrednosti osi Y1 in Y2 presega največjo nastavljeno vrednost odmika za y-os.

Zdravljenje: Najprej preverite, ali je odklon položaja osi Y1 in Y2 izven dopustnih meja. Nato preverite, ali linearni kodirnik pravilno deluje ali je neuporaben. Nazadnje preverite, ali obstaja okvara v mehanskem prenosu ter ali je dopustna vrednost odmika položaja za sistemskih parametrov Y1 in Y2 nastavljena prenizko.

ERR003: Alarm, ko tlak presega največjo dovoljeno vrednost orodne naprave

Vzrok: Izbrana napačna kalupna forma ali material.

Obdelava:

1. Preverite izdelavo plošče in izbiro materiala:

Preverite, ali sta plošča in material pravilno izbrana.

2. Preverite tlak pri upogibanju:

Preverite, ali je tlak pri upogibanju v programu, sintezi in programskega vmesnika previsok.

3. Ocena tlaka:

Če je prikazani tlak višji od dovoljene meje orodja:

Zamenjajte ploščo ali material.

Če je prikazani tlak znotraj dovoljenega obsega:

Preverite pravilno nastavitev višine zgornjega in spodnjega kalupa.

ERR004: Alarmsko sporočilo, ko tlak preseže dovoljeno vrednost plošče

Vzrok: Izbrana napačna kalupna forma ali material.

Obdelava:

1. Preverite, ali sta kalup in material pravilno izbrana.

2. Preverite, ali je tlak za upogibanje v programu, sintezi in programski vmesnik prevelik.

Če prikazani tlak presega dovoljeni tlak kalupa, zamenjajte kalup ali material.

Če je prikazani tlak znotraj dovoljenega območja kalupa, se prepričajte, da so višine zgornjega in spodnjega kalupa pravilno nastavljene.

ERR005: Presežena omejitev tlaka za upogibanje

Vzrok: Izbrana napačna kalupna forma ali material.

Obdelava:

1. Preverite, ali sta kalup in material pravilno izbrana.

2. Preverite, ali je tlak za upogibanje v programu, sintezi in programski vmesnik prevelik.

3. Če prikazani tlak presega dovoljeni tlak kalupa, zamenjajte kalup ali material.

4. Če je prikazani tlak znotraj dovoljenega območja kalupa, se prepričajte, da so višine zgornjega in spodnjega kalupa pravilno nastavljene.

ERR006: Časovna omejitev komunikacije pri zaznavanju tlaka

Vzrok: Časovna omejitev komunikacije med sistemom in IO ploščo.

Zdravljenje: Zagotovite pravilne nastavitve vrste IO plošče in ustrezne povezave komunikacijskega kabla 485.

NAPAKA007: Napaka kanala za zaznavanje tlaka

Vzrok: Analogna vrednost je prenizka.

Zdravljenje: Preverite pravilnost priključkov analognih signalnih vodnikov.

NAPAKA008–NAPAKA012: X–Z2 os presega pozitivno trdo omejitev

(Alarm se sproži med upogibanjem; alarm se sproži tudi v ročnem načinu)

Vzrok: Pozitivni stikalnik meje vsake osi se sproži med upogibanjem.

Obdelava:

1. Preverite, ali je vsaka os vstopila v območje pozitivnega stikalnika meje.

2. Preverite, ali pozitivni stikalnik meje vsake osi ne deluje pravilno.

3. Z ročnim nadzornim vmesnikom premaknite vsako os iz območja stikalnika meje.

NAPAKA013–NAPAKA017: X–Z1 os presega negativno trdo omejitev

(Alarm se sproži ob upogibanju in iskanju ničelne točke; alarm se sproži tudi v ročnem načinu)

Vzrok: negativni mejni stik vsake osi se aktivira med upogibanjem.

Obdelava:

1. Premaknite vsako os v vmesniku za ročno krmiljenje, da zapusti območje mejnega stika.

2. Preverite, ali vsaka os vstopa v območje negativnega mejnega stika.

3. Preverite, ali negativni mejni stik vsake osi odpove.

ERR018–ERR022: X–Z2 os – prekoračitev pozitivne mehke meje

Vzrok: strojna koordinata vsake osi presega pozicijo pozitivne mehke meje, ki je nastavljena v sistemskega parametra.

Zdravljenje: Preverite, ali je pozicija pozitivne mehke meje vsake osi, ki je nastavljena v sistemskega parametra, ustrezna.

ERR023–ERR027: X–Z1 os – prekoračitev negativne mehke meje

Vzrok: strojna koordinata vsake osi presega pozicijo negativne mehke meje, ki je nastavljena v sistemskega parametra.

Zdravljenje: Preverite, ali so negativne meje mehkega omejitvenega položaja za vsako os, nastavljene s sistemskim parametrom, ustrezne.

ERR028: Alarmsko sporočilo o prekoračitvi roka za orodno strojno napravo

Vzrok: Rok za orodno strojno napravo je potekel.

Zdravljenje: Prosimo, stopite v stik z dobaviteljem.

ERR029–ERR034: Alarmsko sporočilo servo pogonske enote za vsako os

Vzrok: Servo pogonska enota ustrezne osi oddaja alarm ali je povezava servo pogonske enote okvarjena.

Zdravljenje: Preverite vzrok alarma servo pogonske enote ali preverite povezovalni kabel med sistemom in servo pogonsko enoto.

ERR035–ERR040: Alarmsko sporočilo kodirnika za vsako gred

Vzrok: Signal kodirnika ustrezne gredi je napačen.

Zdravljenje: Preverite ožičenje signalov, povezanih s kodirnikom, na povezovalnem kablu med sistemom in servo pogonsko enoto.

ERR041–ERR046: Napaka servo motorja v načinu brez gibanja za vsako os

Vzrok: Ko ustreznih osi ne dobi ukaza za gibanje, zazna nenormalnost v povratnih koordinatah.

Odprava: Preverite povezovalni kabel kodirnika.

ERR047–ERR052: Napaka servo motorja za vsako os v načinu gibanja

Vzrok: Alarmska napaka sledenja položaju za vsako os.

Odprava: Preverite, ali je dovoljena vrednost napake sledenja položaja nastavljena prenizko.

ERR053: Alarmska napaka izgube napajanja

Vzrok: Zaznano je bilo, da je napetost sistemskega napajanja prenizka.

Odprava: Preverite, ali je napajanje v normalnem stanju.

ERR054: Sistemska alarmna napaka

Vzrok: Notranja izjema sistema.

Zdravljenje: Prosimo, stopite v stik z dobaviteljem.

ERR055: Alarm za nujno zaustavitev

Vzrok: Zaznano je bilo pritiskanje tipke za nujno zaustavitev.

Opravilo: Preverite, ali je pritisnjena tipka za nujno zaustavitev.

ERR056: V omejitvi navora

Vzrok: Presežena je največja vrednost navora motorja.

Opravilo: Preverite, ali je hitrost ali pospešek osi y nastavljen prevelik.

ERR057: Razdalja med Z1 in Z2 je premajhna

Vzrok: Pri ročnem nadzoru se os z premakne čez varnostno razdaljo, določeno v sistemskega parametra 603: z1z2.

Opravilo: Preverite, ali so sistemske parametre ustrezno nastavljeni.

ERR059: Opozorilo o poteku roka

Vzrok: Uporabno obdobje sistema je krajše od 2 dni.

Zdravljenje: Stopite v stik z dobaviteljem.

ERR060: Zadnja prestava 2 presega negativno mehko omejitev

Vzrok: Pri uporabi zadnje prestave 2 koordinata stroja na osi x presega negativno mehko omejitev na osi x, ki jo določa sistemski parameter.

Zdravljenje: Preverite, ali je izbor zadnje prestave smiseln.

ERR061: Alarm varnostnih vrat

Vzrok: Varnostna vrata so bila med uporabo odprta.

Zdravljenje: Preverite, ali so varnostna vrata zaprta.

ERR062: Alarm klimatske naprave

Vzrok: Okvara klimatske naprave.

Zdravljenje: Preverite klimatsko napravo.

ERR063: Časovna omejitev za kompenzacijo odmika

Vzrok: Kompenzacija odmika se ne more dokončati v dolgem času.

Zdravljenje: Preverite, ali je natančnost kompenzacije odmika nastavljena prenizko.

ERR064: Napaka smeri kompenzacije odmika

Vzrok: Napaka smeri vrtenja motorja za kompenzacijo odmika.

Zdravljenje: Preverite, ali je priključitev motorja za kompenzacijo odmika pravilna.

ERR065: Alarm za izredno zaustavitev 1

Vzrok: Vhodni signal za alarm za izredno zaustavitev 1 je veljaven.

Opravilo: Preverite vhodni signal za alarm za izredno zaustavitev 1.

Alarmi serije ET – Koda alarma

ALM001–ALM006 Iskanje izhodišča osi X–Z2 ni uspelo

Vzrok: Sistem med iskanjem ne zazna izhodiščnega signala ustrezne osi ali je izhodiščna koordinata ustrezne osi napačno nastavljena.

Opravilo: Preverite, ali je razdalja iskanja tretjega odseka ustrezne osi v sistemskega parametrih manjša od enega koraka. Prav tako preverite izhodiščne koordinate ustrezne osi.

ALM007–ALM011 Prekoračitev pozitivne trdne meje osi X–Z2

Vzrok: V ročnem načinu je sprožen pozitivni mejni stikalo ustrezne gredi.

Opravilo: Preverite, ali ustrezna gred vstopa v območje pozitivnega mejnega stikala ali ali je pozitivno mejno stikalo gredi okvarjeno. Premaknite ustrezno os na vmesniku ročnega upravljanja, da zapusti območje mejnega stikala.

ALM012–ALM016 Prekoračitev negativne trdne meje osi X–Z1

Vzrok: V ročnem načinu je sproženo negativno mejno stikalo ustrezne gredi.

Zdravljenje: Preverite, ali ustrezna os vstopa v območje negativnega mejnega stikala ali ali je negativno mejno stikalo osi okvarjeno. Premaknite ustrezno os na vmesniku za ročno krmiljenje, da zapusti območje mejnega stikala.

ALM017–ALM021 Os X–Z2 presega pozitivno mehko mejo

Vzrok: V ročnem načinu je sprožena naprej usmerjena mehka meja ustrezne osi.

Zdravljenje: Premaknite ustrezno os na vmesniku za ročno krmiljenje, da zapusti mehko mejo, in preverite, ali je nastavitev mehke meje v sistemskih parametrih ustrezna.

ALM022–ALM026 Os X–Z1 presega negativno mehko mejo

Vzrok: V ročnem načinu je sprožena negativna mehka meja ustrezne osi.

Zdravljenje: Premaknite ustrezno os na vmesniku za ročno krmiljenje, da zapusti mehko mejo, in preverite, ali je nastavitev mehke meje v sistemskih parametrih ustrezna.

ALM027 Odklon položaja osi Y1 in Y2 presega določeno mejo

Vzrok: Absolutna vrednost odklona koordinat osi Y1 in Y2 presega največjo dovoljeno vrednost odklona osi Y v ročnem načinu.

Zdravljenje: Preverite, ali je napaka v položaju osi Y1 in Y2 izven dopustnega odstopanja; preverite, ali je linearni kodirnik neveljaven; preverite mehanski prenos za morebitno okvaro. Premaknite osi Y1 in Y2 v smeri, ki zmanjša osebno odstopanje položaja.

ALM028–ALM033 Odklon ničelne lege osi X–Z2 presega omejitev

Vzrok: V načinu referenčne točke se koordinatna vrednost ustrezne osi po iskanju izhodišča znatno razlikuje od vrednosti, shranjene v sistemskih parametrih 260–263, 608–609.

Zdravljenje: Preverite, ali so sistemske parametre 260–263, 608–609 pravilno nastavili.

ALM035 Opozorilo za mazilno črpalko

Vzrok: Izhodni tlak mazilne črpalke je premajhen.

Zdravljenje: Preverite, ali je mazilno mast porabljena. Če je, dodajte ekstremno tlakovno litijevko mazilno mast št. 00. Če ni, preverite, ali deluje mazilna črpalka pravilno, ali pušča mazilna cev ter ali je signalna žica mazilne črpalke pravilno priključena.

ALM035 Orodje ni prijeto

Vzrok: Ni zaznanega signala za pripenjanje hidravličnega držala orodja.

Zdravljenje: Preverite, ali je priključitev kabla za signal pripenjanja hidravličnega držala orodja pravilna.

ALM036 Razdalja ZLZ2 prekratka

Vzrok: Os Z v ročnem načinu upravljanja presega varnostno razdaljo iz sistema parametra 603: z1z2.

Zdravljenje: Preverite, ali so parametri, nastavljeni v sistemskih parametrih, ustrezni.

ALM037 Opozorilo varnostne svetlobne zavese

Vzrok: Zaznan je veljaven signal svetlobne zavese.

Zdravljenje: Preverite, ali je svetlobna zavesa zamašena.

ALM038 Opozorilo o poteku roka

Vzrok: Uporabno obdobje sistema je krajše od 2 dni.

Zdravljenje: Stopite v stik z dobaviteljem.

ALM039 Pozitivna meja kompenzacije odmika

Vzrok: Mehanski sistem za kompenzacijo odklona presega pozitivno mejo.

Zdravljenje: Preverite smer gibanja mehanizma za kompenzacijo odklona ter pravilnost povezave signala meje.

ALM040 Kompenzacija odklona – negativna meja

Vzrok: Mehanski sistem za kompenzacijo odklona presega negativno mejo.

Zdravljenje: Preverite smer gibanja mehanizma za kompenzacijo odklona ter pravilnost povezave signala meje.

ALM041 Kompenzacija odklona

Vzrok: Opomba v zvezi s kompenzacijo odklona.

Zdravljenje: Preverite, ali je nastavitev natančnosti kompenzacije odklona prenizka.

ALM042 Naklon osi Y

Vzrok: Vhodni signal naklona osi Y je veljaven.

Zdravljenje: Preverite, ali sta Y1 in Y2 vzporedna ter ali je nastavitev izhodišča pravilna.

Zaključek

Povzetek: Ključ za hitro odpravo napak pri odlivnih orodjih serije ET je obvladovanje osnovnih korakov za učinkovito prepoznavanje in odpravo pogostih napak. Če sledite postopkom, opisanim v tem članku – kot so preverjanje električnih priključkov, kalibracija sistemskih parametrov in izvajanje redne vzdrževalne dejavnosti – boste zmanjšali mrtve čase in zagotovili učinkovitost proizvodnje.

Za dodatno pomoč ali podrobnejše tehnične informacije se lahko brez oklevanja obrnete na našo tehnično podporo JUGAO CNC MACHINE. Z veseljem vam bomo ponudili strokovne nasvete in dodatne vire, ki vam bodo pomagali učinkoviteje uporabljati naše izdelke. Za več informacij o vzdrževanju gibalnih strojev in optimizaciji njihovega delovanja si lahko prav tako ogledate naša druga tehnična dokumenta.