Strokovni vodnik za vzdrževanje skupine hidravličnih ventilov za upogibne stroje

Hidravlična ventilna skupina je osrednja krmilna enota hidravličnega sistema. Njeno delovanje neposredno vpliva na delovno učinkovitost in stabilnost opreme. Standardizirano vzdrževanje ne podaljšuje samo življenjske dobe opreme, temveč preprečuje tudi nenadne okvare in zagotavlja varnost proizvodnje. Spodaj je naveden strokovni postopek vzdrževanja:

Celovit protokol vzdrževanja

Priprava pred vzdrževanjem

1. Postopek za zaporno varnost

Vklopi glavni odklopnik napajanja

Namestite fizične naprave za blokado z osebnimi varnostnimi ključavnami

Preverite stanje brez energije z poskusom zagona stroja

Sprosti hidravlični tlak iz sistema

2. Upravljanje delovnega prostora

Čist in dobro osvetljen delovni prostor

Sistem za zadrževanje olja (lovilniki kapljic/absorbentni materiali)

Urejeno delovno mesto s pripomočki v označenih posodah

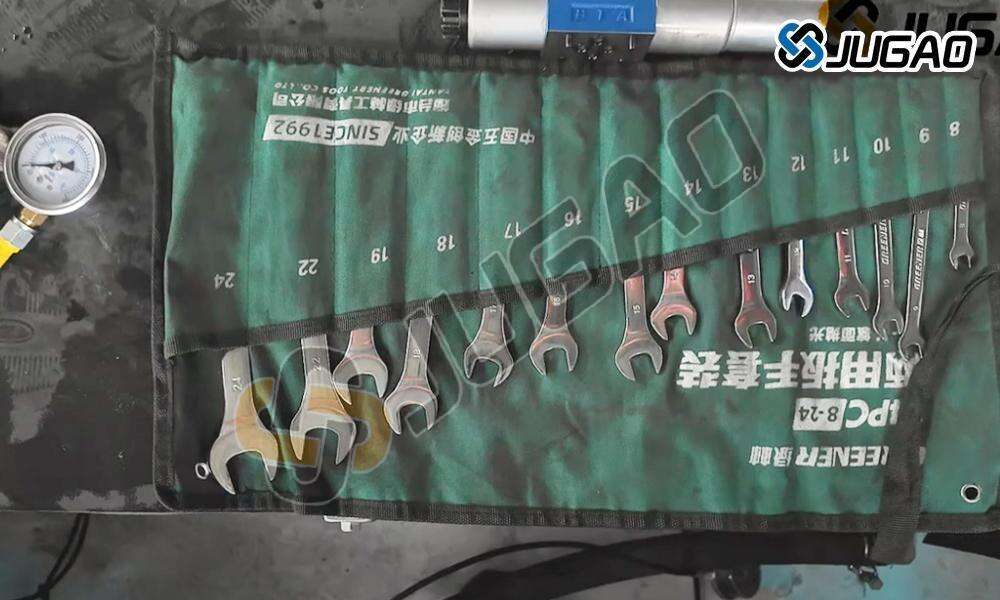

3. Potrebni orodja in materiali

Komplet metričnih šestkotnih ključev (4 mm–10 mm)

Magnetna orodja za pridobivanje

Ultrazvočna čistilna kopel (neobvezno)

Hidravlični tesnilni komplet (določen s strani proizvajalca)

Natančni merilni instrumenti

Podrobni postopek razstavljanja

Korak 1: Izolacija skupine ventilov

1) Nahajališče primarnega hidravličnega ventilnega razdelilnika

2) Označite in fotografirajte vse hidravlične priključke

3) Izpraznite ostanki hidravličnega olja v odobrene posode

4) Odklopite električne magnetne ventile (opazujte konfiguracijo ožičenja)

Korak 2: Sistematično razstavljanje

| Komponentna plast | Velikost fastenerja | Navor | Posebne opombe |

| Zunanja pokrovna plošča | M5 šesterokotnik | 8-10 Nm | Vsebuje primarni O-obroček |

| Vmesna plošča | M8 šesterokotnik | 12-15 Nm | Ohišje vzmeti varnostnega ventila |

| Ohišje jedra ventila | M6 šesterokotnik | 10-12 Nm | Priporočljivo je magnetno zbiranje |

Korak 3: Pregled komponent

1. Pregled ventilnega jedra

Preverite zareze/znake obrabe (uporabite 10× povečavo)

Izmerite premer jedra (toleranca ±0,01 mm)

Preverite gladko premik v vodilu

2. Ocena vzmeti

Merjenje prostega razmika

Stiskalni test (primerjajte z OEM specifikacijami)

Vizualni pregled za lomnimi razmiki

3. Pregled tesnil

Preverjanje trdote (ljestvica Shore A)

Analiza deformacije prereza

Zaznavanje površinskih napak

Napredne tehnike čiščenja

Mehanski postopek čiščenja

1. Odstranitev primarnega umazanije

Uporabite krpe brez usnje z mineralnimi dušilci

Magnetna ekstrakcija delcev

Pihanje stisnjenega zraka (regulirano na 2 bar)

2. Natančno obdelava površine

Ultrazvočno čiščenje (20 kHz, raztopina 60 °C)

Mikro-abrazivno poliranje (600+ zrnatost)

Končno obmetavanje s topilom (odobreno hidravlično olje)

Analiza kontaminacije

Zbiranje vzorcev delcev za:

Kovinska sestava

Porazdelitev po velikosti delcev

Identifikacija vira (obraba proti kontaminaciji)

Postopek ponovne sestave in preskušanja

Natančni koraki ponovne sestave

1. Mazanje komponent

Uporabite sestavno mazivo, določeno s proizvajalcem

Enakomerno premažite vse ploskve drsnih površin

Zaščitite tesnila z hidravličnim oljnato folijo

2. Vrsta momenta

Zategnite po vzorcu zvezdice

Uporabite utežen ključ z momentnim merjenjem

Tri-stopenjski postopek momenta (50 %, 80 %, 100 %)

3. Preverjanje poravnave

Preverjanje z merilnim kazalcem (bokanje < 0,02 mm)

Test aktivacije elektromagnetnega ventilka (preizkus na mizi)

Ročna preverba gibanja tuljave

Vzpostavitev sistema

1. Predzagoniški pregledi

Preveri nivoj in stanje tekočine

Preveri puščanje (brez tlaka)

Potrdi električne priključke

2. Funkcijsko testiranje

Ciklusni test z nizkim tlakom (25 % nazivnega)

Preverba celotnega vlečenja

Test povečanja tlaka (postopoma do 100 %)

3. Validacija zmogljivosti

Merjenje časa odziva

Preskus držanja tlaka

Ocena skladnosti cikla

Priporočila za interval servisiranja

| Sestavka | Pogostost pregleda | Merila za zamenjavo |

| Vtičnica ventila | 500 ur | >0,03mm obraba |

| Meti | 2.000 ur | Sprememba trdote >15% |

| Spirale | 5.000 ur | >5% deformacija po dolžini |

| Celotna sestava | 10.000 ur | Kopični indikatorji obrabe |

Matrika za odpravljanje težav

| Simptom | Verjetna vzroka | Popravna ukrepa |

| Pozna reakcija | Oprto tuljavo | Ultrazvočno čiščenje |

| Nihaj tlaka | Zaščitne obročke so obrabljene | Popolna zamenjava tesnil |

| Zunanji puščanje | Napačni navor | Ponovno zategnite do specifikacije |

| Neenakomerno gibanje | Utrujenost vzmeti | Zamenjava komplet vzmeti |

Napredni nasveti za vzdrževanje

1. Napovedno vzdrževanje

Uvedite program analize olja

Namestite števce magnetnih delcev

Primerjajte podatke o učinkovitosti

2. Nadgradnje komponent

Upoštevajte uporabo prevlečenih tuljav za daljše življenjsko dobo

Nadgradite tesnila za visok cikel

Namestite hitrozatike

3. Standardi dokumentacije

Vedite zgodovinske evidence komponent

Fotografirajte kritične faze

Zabeležite vrednosti navora

Kontrolni seznam za varnost

Standardi varnosti strojev ANSI B11.3

Zahteve OSHA za zaklepanje/označevanje

Smernice NFPA za hidravlične sisteme

Opozorila specifična za proizvajalca

Zaključek

Ta profesionalni protokol za vzdrževanje podaljša življenjsko dobo skupine ventilov za40-60%, hkrati pa zagotavlja optimalno delovanje lomilnega stroja. Redno vzdrževanjev skladnosti s temi postopki prepreči 85 % izpadov zaradi hidravličnih težav. Vednopreverite priročnike izvirnega proizvajalca za zahteve, specifične za posamezen model, in voditepodrobne zapisnike o servisih za skladnost z garancijo.