Odborná príručka na údržbu hydraulických ventilových skupín pre lisy na ohýbanie

Hydraulická ventilová skupina je jadrovou riadiacou jednotkou hydraulického systému. Jej prevádzkový stav priamo ovplyvňuje prevádzkovú efektívnosť a stabilitu zariadenia. Štandardizovaná údržba môže nielen predĺžiť životnosť zariadenia, ale aj zabrániť náhlym poruchám a zabezpečiť bezpečnosť výroby. Nižšie je uvedený odborný postup údržby:

Komplexný protokol údržby

Príprava pred údržbou

1. Postup uzamknutia bezpečnosti

Zapnite hlavný vypínač napájania

Inštalujte fyzické zabezpečovacie zariadenia s osobnými bezpečnostnými zámkami

Overte stav bez energie pokusom o zapnutie stroja

Uvoľnite všetok hydraulický tlak zo systému

2. Nastavenie pracovného priestoru

Čistá, dobre osvetlená pracovná oblasť

Systém na zabezpečenie oleja (odkapávače/pohlcovacie materiály)

Organizovaná pracovná stanica s nádobami so závierkami

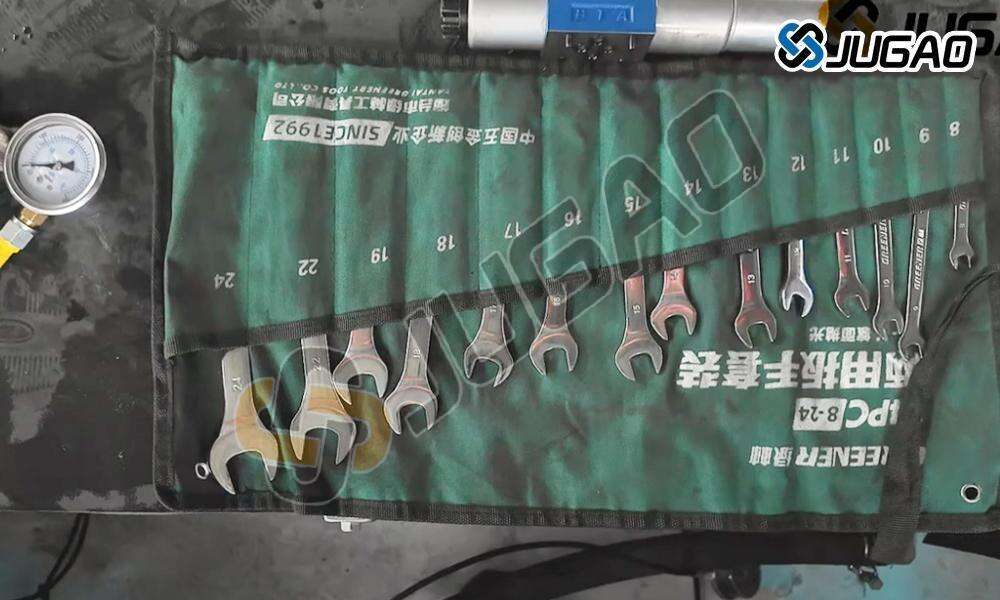

3. Požadované nástroje a materiál

Sada metrických kľúčov s vnútorným šesťhranom (4 mm – 10 mm)

Magnetické nástroje na odber

Ultrazvuková čistiaca vanička (voliteľné)

Hydraulický tesniaci set (špecifikované výrobcom)

Presné meracie prístroje

Podrobný postup rozoberania

Krok 1: Izolácia skupiny ventilov

1) Nájdite hlavný hydraulický ventilový rozvádzač

2) Označte a vyfotografujte všetky hydraulické pripojenia

3) Zostatkovú hydraulickú kvapalinu odistilujte do schválených nádob

4) Odpojte elektrické magnetické ventily (poznajte konfiguráciu vedenia)

Krok 2: Systematické rozmontovanie

| Komponentová vrstva | Veľkosť upevnenia | Krútiaci moment | Špeciálne poznámky |

| Vonkajšia krycí doska | M5 Hex | 8-10 Nm | Obsahuje primárne O-krúžky |

| Medziplata | M8 Šesťhran | 12-15 Nm | Umiestnenie pružiny výpustného ventilu |

| Telo ventilu | M6 Šesťhran | 10-12 Nm | Odporúča sa magnetické vyhľadávanie |

Krok 3: Kontrola komponentov

1. Skúška jadra ventilu

Skontrolujte opotrebenie/škôrky (použite 10× zväčšenie)

Zmerajte priemer jadra (tolerancia ±0,01 mm)

Overte hladký pohyb v ložisku

2. Skúška pružiny

Meranie voľnej dĺžky

Test stlačenia (porovnajte s výrobnými špecifikáciami)

Vizuálna kontrola únavových trhlín

3. Hodnotenie tesnení

Kontrola tvrdosti (škála Shore A)

Analýza deformácie prierezu

Detekcia povrchových nedokonalostí

Pokročilé techniky čistenia

Mechanický proces čistenia

1. Hlavné odstránenie nečistôt

Použite utierky bez vlákien s minerálnym duchom

Extrakcia magnetických častíc

Tlakový vzduchový výtrysk (nastavený na 2 bar)

2. Presná povrchová úprava

Ultrazvukové čistenie (20 kHz, 60 °C roztok)

Mikro-abrazívne leštenie (600+ zrnitosť)

Záverečné opláchnutie rozpúšťadlom (schválená hydraulická kvapalina)

Analýza kontaminácie

Odber vzoriek častíc pre:

Kovová štruktúra

Rozdelenie veľkosti častíc

Identifikácia zdroja (opotrebenie vs. kontaminácia)

Postup znovuskladania a testovania

Presné kroky znovuskladania

1. Mazanie komponentov

Použite montážne mazivo špecifikované výrobcom

Rovnomerne nanesiete všetky pohyblivé plochy

Ochráňte tesnenia hydraulickým olejovým filmom

2. Postup utahovania

Dodržiavajte postup utahovania v tvare hviezdy

Použite kalibrovaný momentový kľúč

Trojstupňový proces momentu (50 %, 80 %, 100 %)

3. Overenie zarovnania

Kontrola číselníkom (osostruženie < 0,02 mm)

Test solenoidného ovládania (stolný test)

Overenie ručného pohybu cievky

Uvedenie systému do prevádzky

1. Kontroly pred štartom

Overte hladinu a stav kvapaliny

Skontrolujte úniky (bez tlaku)

Potvrďte elektrické pripojenia

2. Prevádzkové testovanie

Test cyklu pri nízkom tlaku (25 % menovitého)

Overenie plného zdvihu

Test nárastu tlaku (postupne na 100 %)

3. Overenie výkonu

Meranie doby odozvy

Test udržania tlaku

Hodnotenie konzistentnosti cyklu

Odporúčania na intervaly údržby

| Komponent | Frekvencia kontrol | Kritériá na výmenu |

| Rukáv ventilu | 500hodín | >0,03mm opotrebenie |

| Tuleňe | 2 000 hodín | Zmena tvrdosti >15% |

| Prúty | 5 000 hodín | >5% deformácia dĺžky |

| Kompletná sada | 10,000h | Kumulatívne indikátory opotrebenia |

Riešenie problémov - matica

| Príznak | Pravdepodobná príčina | Nápravné opatrenie |

| Oneskorenie reakcie | Znečistený cievka | Ultrazvukové čistenie |

| Tlakové fluktuácie | Opotrebené tesnenia | Kompletná výmena tesnení |

| Externé úniky | Nesprávny krútiaci moment | Opätovne dotať podľa špecifikácie |

| Nerovnomerný pohyb | Únava pružiny | Výmena sady pružín |

Pokročilé tipy na údržbu

1. Prediktívna údržba

Zaviesť program analýzy oleja

Inštalovať počítadlá častíc

Sledovať údaje o výkone

2. Upgrady komponentov

Zvážiť použitie povlakov pre predĺženú životnosť

Použiť tesnenia pre vysoký počet cyklov

Inštalovať rýchlospojky

3. Štandardy dokumentácie

Viesť záznamy o histórii komponentov

Fotografujte kritické fázy

Zaznamenajte hodnoty krútiaceho momentu

Kontrolný zoznam dodržiavania bezpečnosti

Bezpečnostné normy pre stroje ANSI B11.3

Požiadavky OSHA na odpojenie/označenie

Smernice NFPA pre hydraulické systémy

Výrobcom špecifické výstrahy

Záver

Tento odborný údržbový protokol predlžuje životnosť skupiny ventilov o 40–60 % a zároveň zabezpečuje optimálne výkony lámacej mašiny. Pravidelná údržba podľa týchto postupov zabraňuje 85 % výpadkov súvisiacich s hydraulikou. Vždy konzultujte originálne príručky výrobcu ohľadom modelovo špecifických požiadaviek a uchovávajte podrobné servisné záznamy na účely dodržiavania záručných podmienok.