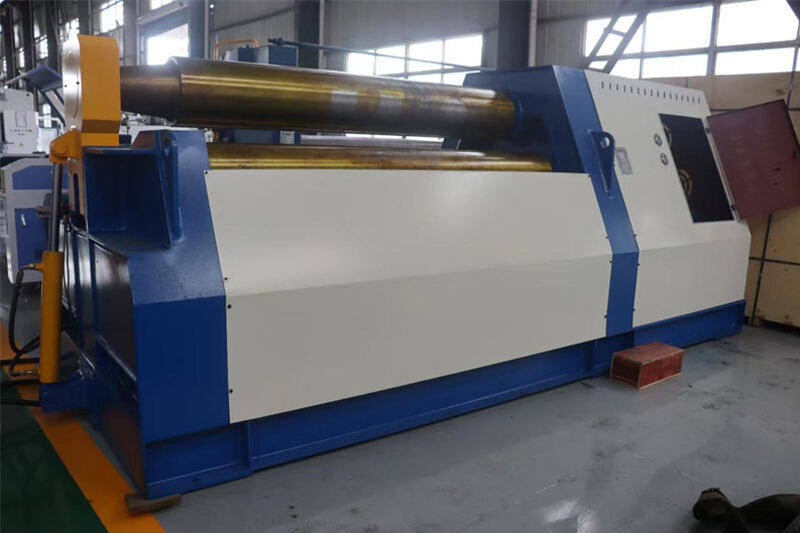

Почему так важна точность прокатных станов?

Подготавливая материалы для критически важных производственных задач, я часто размышляю о главной ценности точности прокатных станов: это не просто приятный довесок, а прямой критерий точности деталей, количества отходов материала и эффективности производства. В этом руководстве объясняется, как повысить качество продукции, снизить уровень брака и обеспечить выполнение вашим цехом самых жестких требований заказчиков за счет соблюдения жестких допусков и регулярной калибровки оборудования.

Влияние точности прокатного станка на качество деталей

Определение требований к допускам прокатных деталей

Каждый проект имеет определенный допуск — величину отклонения от номинального размера, которая допускается. При изготовлении цилиндрических обечаек или криволинейных панелей важно строго контролировать допуски, чтобы обеспечить соответствие конечной геометрии замыслу проекта. С помощью прецизионных листогибильных станов я могу достигать показателей прямолинейности или округлости ±0,5 мм, что часто требуется в аэрокосмической и автомобильной промышленности.

Сокращение отходов материала и брака

Неточности при гибке приводят к переделкам или браку. Я видел, как предприятия сокращали объем брака на 30%, просто внедряя точный контроль положения заднего упора и синхронизацию позиционирования валов. Поддерживая воспроизводимые настройки, я минимизирую количество бракованных деталей и снижаю затраты на материалы.

Ключевые технологии повышения точности листогибильных станов

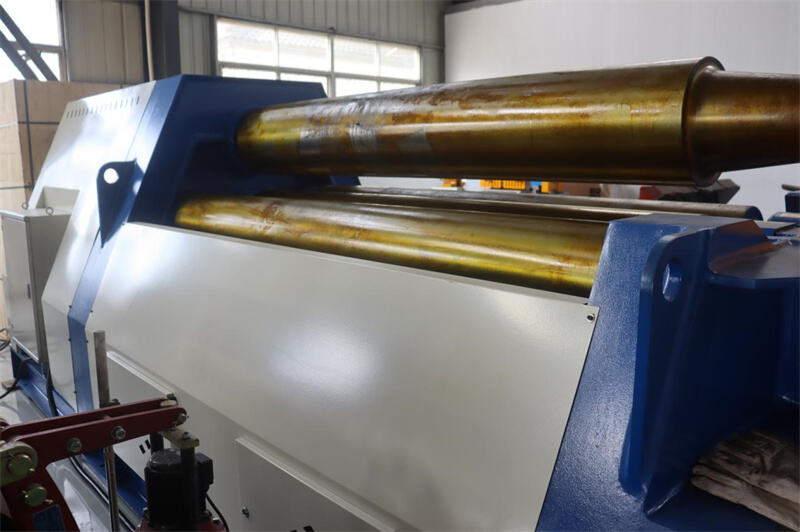

Регулярная калибровка зазора между валами и заднего упора

Калибровка зазора между валками обеспечивает равномерную деформацию листа при каждом пропуске. Я выполняю калибровку ежемесячно, используя щуп и индикатор часового типа для проверки зазора между валками. Затем я регулирую упор задней направляющей, чтобы положение подачи листа оставалось в пределах 0,2 мм от заданного значения.

Внедрение замкнутой системы управления с обратной связью

Современные станки, оснащенные серводвигателями с замкнутой обратной связью и лазерными датчиками перемещения, позволяют мне отслеживать данные о реальном положении валков. При включении обратной связи контроллер автоматически корректирует отклонения, обеспечивая постоянный радиус кривизны даже при изменяющихся нагрузках.

Смазка и очистка для бесперебойной работы

Чистая и хорошо смазанная машина работает более плавно. Я наношу рекомендованную производителем смазку на все подвижные соединения и поддерживаю чистоту поверхностей валков, удаляя загрязнения. Эта простая практика предотвращает неравномерное движение валков и сохраняет точность калибровки.

Профилактическая замена изношенных деталей

Роликовые втулки, уплотнения и гидравлические шланги со временем изнашиваются. Планируя профилактическую замену на основе данных о сроке службы, я могу избежать непредвиденных поломок, которые могут нарушить точность.