Ghid de Intretinere Profesionala a Grupului de Valve Hidraulice pentru Presa de Indoire

Grupul de valve hidraulice este unitatea centrală de control a sistemului hidraulic. Starea sa de funcționare afectează direct eficiența și stabilitatea echipamentului. O întreținere standardizată nu numai că poate prelungi durata de viață a echipamentului, ci poate preveni și defectele bruște și poate asigura siguranța producției. Mai jos este prezentat un proces profesional de întreținere:

Protocol complet de întreținere

Pregătire înainte de întreținere

1. Procedura de blocare a siguranței

Activați întrerupătorul principal al alimentării

Instalați dispozitive fizice de blocare cu lacăte de siguranță personale

Verificați starea fără energie prin încercarea de a porni mașina

Eliberați toată presiunea hidraulică din sistem

2. Configurarea spațiului de lucru

Spațiu de lucru curat și bine luminat

Sistem de reținere a uleiului (tăvi de scurgere/materiale absorbante)

Stație de scule organizată cu containere etichetate

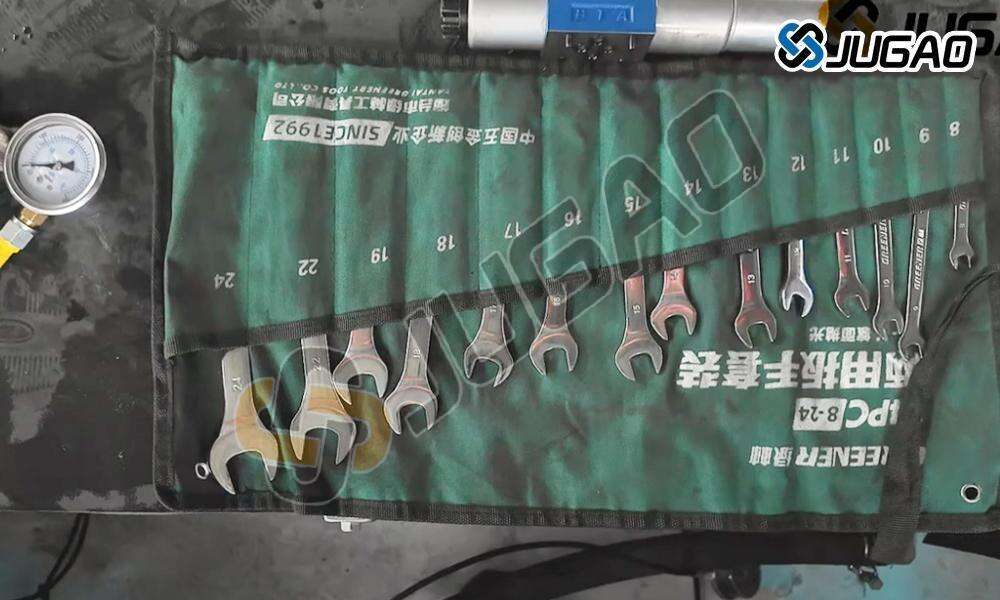

3. Scule și materiale necesare

Set de chei în formă de hexagon metric (4mm-10mm)

Scule magnetice de recuperare

Cuvă de curățare ultrasonică (opțional)

Kit de sigilare hidraulică (specificat de producător)

Instrumente de măsură precise

Procedură detaliată de demontare

Pasul 1: Izolarea grupului de valve

1) Localizați manifoldul principal al valvei hidraulice

2) Etiquetați și fotografiați toate conexiunile hidraulice

3) Scurgeți fluidul hidraulic rezidual în recipiente omologate

4) Deconectați electromagneții electrici (notați configurația cablajului)

Pasul 2: Demontare sistematică

| ComponentLayer | FastenerSize | TorqueSpec | Observații speciale |

| Placă capac exterioară | M5Hex | 8-10Nm | Conține inel O primar |

| Placă intermediară | M8 Hex | 12-15Nm | Găzduiește arc supapă de siguranță |

| Carcasă nucleu supapă | M6 Hex | 10-12Nm | Recomandat recuperare magnetică |

Pasul 3: Inspecția Componentelor

1. Examinarea Nucleului Valvei

Verificați pentru zgârieturi/uzură (utilizați o mărire de 10×)

Măsurați diametrul nucleului (toleranță ±0,01 mm)

Verificați mișcarea lină prin orificiu

2. Evaluarea Arcurilor

Măsurarea lungimii libere

Test de compresiune (comparați cu specificațiile OEM)

Inspecție vizuală pentru crăpături de oboseală

3. Evaluarea Sigiliilor

Verificarea durității (scară Shore A)

Analiza deformării secțiunii transversale

Detectarea imperfecțiunilor de suprafață

Tehnici Avansate de Curățare

Proces de curățare mecanică

1. Îndepărtarea primară a detritusului

Utilizați tampoane fără scame cu solvenți minerali

Extragerea particulelor magnetice

Jet de aer comprimat (reglat la 2 bari)

2. Tratament precis al suprafeței

Curățare ultrasonoră (20 kHz, soluție la 60 °C)

Peliculare micro-abrazivă (600+ granulație)

Clătire finală cu solvent (fluid hidraulic omologat)

Analiza contaminării

Colectarea probelor de particule pentru:

Compoziție metalurgică

Distribuție a mărimea particulelor

Identificarea sursei (uzură vs. contaminare)

Procedură de reasamblare și testare

Pașii preciși pentru reasamblare

1. Lubrifierea componentelor

Aplicați lubrifiantul specificat de producător pentru asamblare

Acoperiți toate suprafețele mobile în mod egal

Protejați garniturile cu un film de fluid hidraulic

2. Secvența de cuplare

Strângeți în ordine de tip stea

Utilizați o cheie dinamometrică calibrată

Proces de cuplare în trei etape (50%, 80%, 100%)

3. Verificarea alinierii

Verificare cu ceas comparator (joc radial < 0,02 mm)

Test de acționare a electromagnetului (test pe banc de probă)

Verificare manuală a mișcării armăturii

Punerea în funcțiune a sistemului

1. Verificări pre-start

Verificați nivelul și starea fluidului

Verificați pentru scurgeri (fără presiune)

Confirmați conexiunile electrice

2. Testare în funcționare

Test de ciclu la presiune joasă (25% din capacitatea nominală)

Verificarea cursei complete

Test de creștere a presiunii (progresiv până la 100%)

3. Validarea performanței

Măsurarea timpului de răspuns

Test de menținere a presiunii

Evaluarea consistenței ciclului

Recomandări privind intervalul de întreținere

| CompoNent | Frecvență inspecție | Criterii de înlocuire |

| Armătură distribuitor | 500 de ore | >0,03 mm uzură |

| Sigili | 2.000 ore | Modificare duritate >15% |

| Sprinuri | 5.000 de ore | >5% deformare longitudinală |

| Ansamblu complet | 10,000 de ore | Indicatoare de uzură cumulative |

Matrice de Depanare

| Simptom | Cauza probabilă | Acțiune corectivă |

| Răspuns întârziat | Carucior contaminat | Curățare ultrasonică |

| Fluctuație de presiune | Sigilii uzate | Înlocuire completă a sigiliului |

| Scăpări externe | Cuplare incorectă | Strângeți din nou la spec |

| Mișcare neregulată | Oboselă a arcului | Înlocuire kit arc |

Sfaturi avansate de întreținere

1. Întreținere predictivă

Implementați program de analiză a uleiului

Instalați contoare de particule

Analizați datele de performanță în dinamică

2. Îmbunătățiri componente

Luați în considerare armături cu acoperire pentru durată de viață mai lungă

Upgradați la garnituri de înaltă ciclicitate

Instalați racorduri rapide de tip quick-disconnect

3. Standarde documentație

Păstrați jurnalele de istoric ale componentelor

Fotografiați etapele critice

Valori de cuplu înregistrate

Listă de verificare pentru conformitatea cu normele de securitate

Standarde de securitate ANSI B11.3 pentru mașini

Cerințe OSHA privind blocarea/etichetarea

Ghiduri NFPA pentru sisteme hidraulice

Avertizări specifice producătorului

Concluzie

Acest protocol profesional de întreținere extinde durata de funcționare a grupului de valve cu40-60%, asigurând în același timp o performanță optimă a preselor de îndoire. Întreținerea regulată, efectuată conform acestor proceduri, previne 85% dintre opririle cauzate de probleme hidraulice. Consultați întotdeauna manualele OEM pentru cerințele specifice modelului și păstrați înregistrări detaliate privind service-ul pentru a respecta condițiile garanției.