Căi de Evoluție a Trecutului în Cadrul Inovării Tehnologice a Preselor Curbe

Cuprins

Revolutia Automatizării: Respingerea Paradigmelor de Producție

○ Integrarea Liniei de Producție Inteligente

○ Progrese în Sistemele de Control Adaptiv

Ecosistem Digital: Producție Definită prin Software

○ Tehnologia Jumătatea Digitală de Capăt în Capăt

○ Integrare Profundă a IoT Industrial

Transformare Verde: Practici Durabile de Producție

○ Sisteme de Management Energetic cu Circuit Închis

○ Inovări în Proiectarea Conformității Mediolane

Convergența Tehnologică: Perspective pentru Soluții de Următoare Generație

Analiză Tehnică Centrală

Revolutia Automatizării: Respingerea Paradigmelor de Producție

Integrare a Liniei de Producție Inteligente

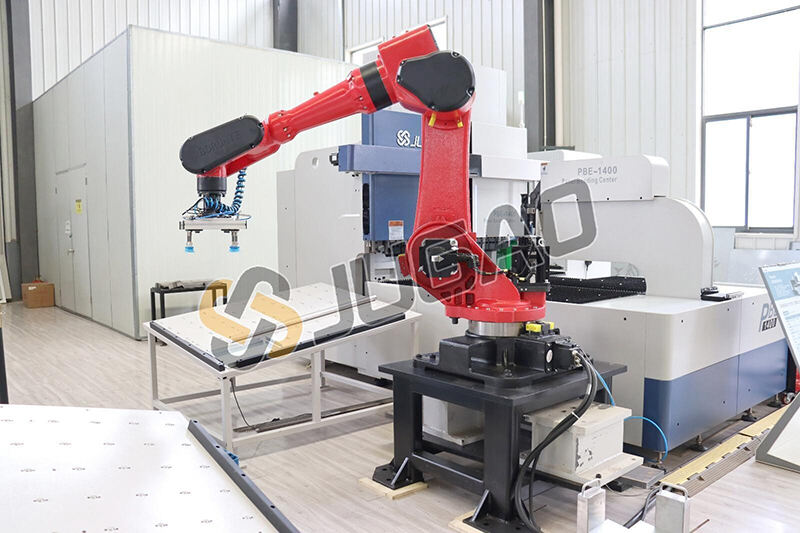

Automatizarea preselor de frânare moderne s-a dezvoltat de la actualizările pe mașini singure la colaborarea pe linie întreagă. Prin integrarea robotilor colaborativi cu șase axe, sistemele de manipulare a materialelor AGV și modulele de depozitare inteligentă, producătorii realizează operațiuni fără supraveghere, de la încărcarea materialelor brute până la sortarea produselor finite. Acest fel de sisteme îmbunătățește eficiența generală cu peste 40%, în timp ce tehnologia de poziționare prin vizualizare asigură repetabilitatea îndoielii în interiorul de ±0,05 mm, reducând semnificativ fluturările calitativ cauzate de intervenția manuală.

Progrese în Sisteme de Control Adaptiv

Sisteme de control adaptiv bazate pe algoritmi de învățare adâncă devin benchmark-uri industriale. Prin colectarea de date în timp real de la senzori de presiune, detectoare laser și alte intrări multi-sursă, aceste sisteme optimiză dinamic algoritmi de compensare a unghiurilor. De exemplu, când se procesează oțel cu o putere ridicată care are efecte semnificative de elansare, sistemul ajustează automat deschiderile matricei, îmbunătățind precizia compensării de la ±0,3° (valori empirice tradiționale) la ±0,1°. Această logică auto-evolutivă permite echipamentelor să se adapteze la cerințele tot mai complexe ale prelucrării multi-materiale.

Ecosistem Digital: Producție Definită prin Software

Tehnologia Digital Twin de la Început până la Sfârșit

Integrarea profundă a software-ului CAD/CAM cu echipamentele fizice a dus la apariția platformelor de digital twin. Inginerii pot să finalizeze validări complete al procesului—de la modelare 3D și simulare a procesului până la analiza stresului—in medii virtuale, anticipând cu precizie deformarea metalului plat în timpul încovoierii. Studii de caz arată că această tehnologie a redus ciclurile de probă pentru un producător de piese auto de la 15 zile la 72 de ore, cu o scădere a materialelor pierdute cu 22%.

Integrare Profundă a IoT Industrial

Sistemele de monitorizare la distanță, susținute de arhitecturi 5G și edge computing, ating răspunsuri la nivel de milisecunde. Prin implementarea senzorilor de analiză a vibrațiilor și modulelor de monitorizare a stării oliei hidraulice, echipamentele pot să prezică eșuarea componentelor critice (de exemplu, rotoarele motoarelor servo) cu 14 zile înainte. În plus, sistemele de certificare a datelor procesului bazate pe blockchain abordează cerințele riguroase de traseabilitate în fabricarea aerospațială.

Transformare Verde: Practici Durabile de Producție

Sisteme de Management Energetic cu Buclă Închisă

Presurile servo electrice de ultimă generație utilizează tehnologia de inversor bidirecțional pentru a returna energia de frânare în rețea, reducând consumul de energie cu 65% față de modelele hidraulice tradiționale. Datele experimentale arată că sistemele hibride cu supercondensatori recuperă 32% din energia inerțială în timpul procesării continue a plăcilor de oțel inoxidabil de 2 mm, realizând o reducere anuală a carbonului de 8,6 tone pe mașină.

Inovări în Proiectarea Conformă Normelor Medioambientale

Sistemele hidraulice cu zgomot redus, conforme standardelor ISO 50001, folosesc pompe variabile și sinergia acumulatorului pentru a reduce zgomotul la gol de la 85dB(A) la 72dB(A). În același timp, înlocuirea uleiului mineral cu lichide hidraulice bazate pe biomase scade emisiile de COV cu 46% pe durata ciclului de viață al echipamentului, aliniindu-se cu regulamentele EU EcoDesign 2025.

Convergența Tehnologică: Perspective pentru Soluții de Următoare Generație

Sisteme de propulsie electro-hidraulice hibride depășesc limitele tradiționale: Sistemele hidraulice permit alimentarea rapidă în timpul pregătirii brute, în timp ce modurile servo-electrice asigură precizie în finalizare, atingând un raport inovator între eficiența și consumul energetic de 1:0.78. De asemenea, algoritmi de optimizare a procesului bazat pe calculatoare cuantică sunt proiectate să reducă timpul de programare pentru încovoierile curbe complexe la minute până în 2025.

Analiză Tehnică Centrală

| Dimensiune tehnică | Valoare Inovatoare |

| Automatizare | Permite producția continuă 24/7, reducând costurile de muncă cu 57% și crește OEE (Eficiența Generală a Echipamentelor) la 89% |

| Digitalizarea | Scurtează ciclurile de dezvoltare a produselor cu 40%; bazele de date ale proceselor îmbunătățesc eficiența antrenamentului angajaților noi cu 300% |

| Sustenabilitate | Reduce consumul total de energie cu 52%, amprenta de carbon cu 38% și costurile de conformitate cu 65% |

Concluzie

Valul de inovare în tehnologia preselor de ocol este în curs de a progresa pe trei axe: inteligență, digitalizare și sustenabilitate. Pe parcursul următorilor cinci ani, presurile de ocol cognitive cu capacități de auto-diagnosticare, platformele de producție colaborativă bazate pe nori și soluțiile propulse cu hidrogen zero-carbon may redefinească competiția în industria formării metalurghiilor. Pentru producători, adoptarea acestor tendințe nu este doar esențială pentru a crește competitivitatea, ci și un drum crucial către transformarea Industry 4.0.