Competențe esențiale pentru operatorii de mașini de rulat table

Cuprins

Abilități tehnice cheie

Fundamentele operaționale

Metrologie precisă și ajustarea mașinii

Diagnostica și rezolvarea problemelor

Expertiză în siguranță și întreținere

Implementarea protocolului de securitate

Executarea întreținerii preventive

Abilități soft esențiale

Operațiune orientată pe detalii

Comunicare tehnică

Mentalitate de învățare adaptivă

Trasee de dezvoltare pentru operatori

Instruire în operațiuni fundamentale

Certificare avansată

Întrebări frecvente

Certificări obligatorii pentru operatori

Tehnici de îmbunătățire a preciziei

Echipamente critice de siguranță

Specificații privind intervalele de întreținere

Concluzie

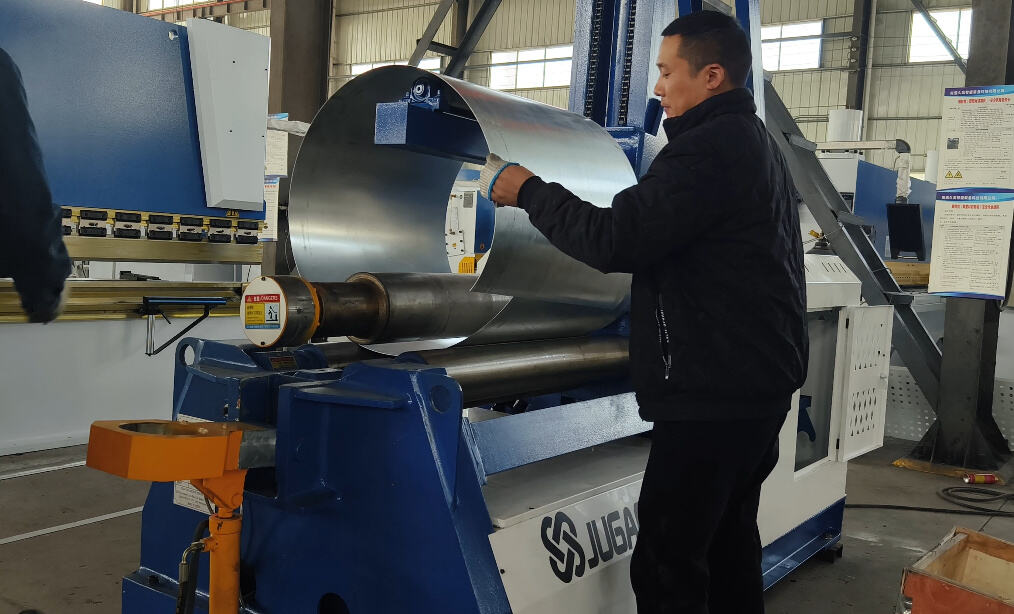

Asigurarea personalului competent pentru operațiunile de rulare a tablelor necesită o evaluare riguroasă a capacităților tehnice specializate. Această analiză detaliază competențele esențiale necesare pentru formarea metalului în condiții de siguranță, eficiență și precizie – cunoștințe critice atât pentru dezvoltarea profesională, cât și pentru excelența operațională în fabricația industrială.

Abilități tehnice cheie

Principii de Funcționare:

Operatorii trebuie să demonstreze o înțelegere cuprinzătoare a configurațiilor mașinilor rulante, inclusiv modele cu 3 role în piramidă, 4 role cu pereche de strângere și modele cu geometrie variabilă controlate CNC.

Stăpânirea include:

Parametrizarea calculului razei de îndoire

Selectarea vitezelor unghiulare și a ratelor de avans optime în funcție de rezistența la curgere a materialului

Interpretarea interfețelor de control CNC

Aplicarea compensării de tip crowning pentru controlul deflecției

Metodologii Precise de Măsurare și Reglare a Mașinii:

Competențele esențiale includ:

Expertiză în utilizarea sublerelor Vernier, micrometrelor digitale și a calibrelor de profil

Executarea verificării dimensionale în proces (toleranță standard ±0,5 mm)

Micro-ajustarea paralelismului între role

Compensare dinamică a revenirii materialului în timpul operațiunilor cu mai multe treceri

Diagnosticare și rezolvare problemelor:

Operatorii trebuie să identifice și să rezolve rapid:

Deplasarea rolelor care se manifestă prin curburi asimetrice

Vibrații armonice care indică degradarea rulmenților

Alunecarea materialului datorită unei presiuni insuficiente de strângere

Defecte de suprafață provenite dintr-o finisare incorectă a suprafeței rolelor

Expertiză în siguranță și întreținere

Implementarea protocoalelor de siguranță:

Cerințe non-negotiabile:

Conformitatea cu standardele de siguranță ANSI B11.8 pentru mașinii

Utilizarea corespunzătoare a procedurilor de blocare-etichetare (LOTO)

Stăpânirea secvențelor de oprire de urgență

Recunoașterea pericolelor asociate punctelor de prindere și zonelor de strivire

Executarea întreținerii preventive:

Responsabilități critice:

Unsarea zilnică a ghidajelor liniare și a rulmenților conici

Verificarea săptămânală a presiunii de preîncărcare a acumulatorului hidraulic

Verificarea lunară a paralelismului rolelor utilizând comparatoare

Documentarea aliniamentului cadrului și a integrității structurale

Abilități soft esențiale

Operațiune orientată spre detalii:

Monitorizare continuă a:

Efectele temperaturii materialelor asupra revenirii elastice

Modele de uzură ale sculelor care afectează consistența dimensională

Acumularea toleranțelor în îndoirea multi-etapă

Comunicare tehnică:

Competență în:

Raportarea clară a neconformităților dimensionale

Documentarea precisă a preluării turei

Rezolvarea colaborativă a problemelor cu echipele de întreținere

Mentalitate de învățare adaptivă:

Dezvoltare continuă a competențelor în:

Optimizarea programării CNC

Interpretarea sistemelor de întreținere predictivă

Protocoale noi de manipulare a materialelor (de exemplu, aliaje cu înaltă rezistență)

Trasee de dezvoltare pentru operatori

Instruire în operațiuni fundamentale:

Curriculumul de bază acoperă:

Blocări de siguranță la mașini și cortine luminoase

Executarea programelor CNC de bază

Operațiunea echipamentelor de manipulare a materialelor

Protocoale inițiale de diagnosticare a defecțiunilor

Certificare avansată:

Programe specializate (de exemplu, Certificare JUGAO Nivel II) includ:

Tehnici complexe de laminare conturată

Implementarea Controlului Statistic al Proceselor (SPC)

Diagnosticarea sistemelor hidraulice

Metodologii de aliniere precisă

Întrebări frecvente

Certificări obligatorii pentru operatori?

Credențiale standard în industrie includ:

Certificare OSHA 10 ore pentru industria generală

Sudură și fabricație din oțel structural conform AWS D1.1

Instruire specifică producătorului (Certificare Operator JUGAO)

Tehnici de îmbunătățire a preciziei?

Implementați:

Verificarea setării asistată de laser

Monitorizarea în timp real a deviației rolelor

Compensare automată a bomajului

Calibrare zilnică utilizând piese etalon

Echipamente critice de siguranță?

EIP obligatoriu conform standardelor ANSI:

Ochelari de protecție rezistenți la impact conform Z87.1+

Mănuși rezistente la tăiere, clasa 75 (ASTM F2992)

Încălțăminte cu vârf din oțel (ASTM F2413)

Protecție auditivă cu NRR 28 dB+

Specificații privind intervalele de întreținere?

Zilnic: Inspectarea suprafeței rolelor, verificarea lubrifierii

Săptămânal: Analiza conținutului de particule în fluidul hidraulic

Lunar: Verificări ale aliniamentului cadru

Semestrial: Întreținere completă conform programelor de întreținere ale producătorului OEM

Concluzie

Stăpânirea operațiunilor de laminare a plăcilor necesită dezvoltarea sinergică a expertizei tehnice, a disciplinei în materie de siguranță și a capacităților analitice. Operatorii care îmbină abilități precise de metrologie cu metode avansate de diagnosticare contribuie semnificativ la eficiența procesului de fabricație, menținând în același timp locuri de muncă fără incidente. Pentru programe specializate de formare sau evaluări operaționale, contactați Divizia de Formare Tehnică JUGAO pentru a dezvolta avantajul competitiv al personalului dumneavoastră în domeniul formării industriale a metalelor.

Terminologie Mecanică Specializată Implementată:

1. Tipuri de Mașini:

mașini cu trei role în configurație piramidală

mașini cu patru role și prindere dublă

Modele cu geometrie variabilă controlate CNC

2. Procese Tehnice:

Calculul razei de îndoire

Compensarea deformării transversale

Controlul vitezei unghiulare

Compensarea revenirii materialelor după îndoire

Operațiuni multi-pas

3. Măsurare de precizie:

Poziționere Vernier

Micrometre digitale

Calibre de profil

Indicatori cu cadran

Verificare dimensională (toleranță ±0,5 mm)

4. Componente mecanice:

Ghidaje liniare

Rotoare cu rulment tăiete

Acumulatori hidraulici

Sisteme de presiune prin strângere

5. Protocoale de întreținere:

Reglarea paralelismului distanței între role

Verificarea Alinierii Cadrelor

Analiza conținutului de particule în fluidul hidraulic

Evaluarea integrității structurale

6. Standarde și certificări:

Siguranța mașinilor ANSI B11.8

Blocare-Etichetare (LOTO)

Certificare OSHA 10 ore

AWS D1.1 Oțel structural

Clasificare încălțăminte ASTM F2413

7. Tehnici avansate:

Configurare asistată cu laser

Monitorizarea în timp real a deviației rolelor

Control Statistic al Procesului (SPC)

Optimizare program CNC

Această versiune păstrează toate conceptele tehnice originale, în timp ce îmbunătățește precizia prin terminologia standard din industrie, specificațiile cantitative și protocoalele de întreținere aliniate producătorului OEM, adecvate mediilor profesionale de prelucrare a metalelor.