Ghid complet pentru schimbarea deschiderilor V pe matrițele multi-V

Lista de verificare pentru pregătirea schimbării

Înainte de a începe procesul de schimbare a deschiderii V, finalizați aceste pregătiri esențiale:

1. Verificați cerințele Ordinului de lucru

Confirmați tipul și grosimea materialului

Confirmați unghiurile și razele de îndoire necesare

Identificați dimensiunea optimă a deschiderii V (în mod obișnuit 6-12× grosimea materialului)

2. Adunați sculele necesare

Dimensiunile corespunzătoare ale cheilor pentru șuruburile menghinei

Echipament de ridicare (pentru matrițe peste 15 kg)

Pivoți de aliniere sau calibre

Scule de calibrare

3. Configurarea spațiului de lucru

Asigurați un spațiu suficient de lucru în jurul începătorului de presă

Asigurați o iluminare corespunzătoare

Pregătiți material de rebut pentru încercări de îndoire

Procedură detaliată pas cu pas

1. Blocare de siguranță a mașinii

Activați comutatorul de deconectare a alimentării principale

Instalați dispozitive fizice de blocare cu lacăte de siguranță personale

Verificați starea fără energie prin încercarea de a porni mașina

Așezați etichete cu mesajul "NU PUNEȚI ÎN FUNCȚIE" la toate punctele de control

*Notă de siguranță: Conform OSHA 1910.147, toate activitățile de întreținere și service necesită implementarea corectă a blocării/etichetării.*

2. Ajustarea Menghinei de Matrizare

Identificați tipul menghinei (mecanică, hidraulică sau pneumatică)

Pentru menghinile mecanice:

Utilizați o cheie dinamometrică calibrată pentru o tensiune constantă

Slăbiți într-un model în stea pentru a preveni stresul neuniform

Pentru sisteme hidraulice/pneumatice:

Eliberați încet presiunea folosind robinetul de purjare

Monitorizați manometrele în timpul eliberării

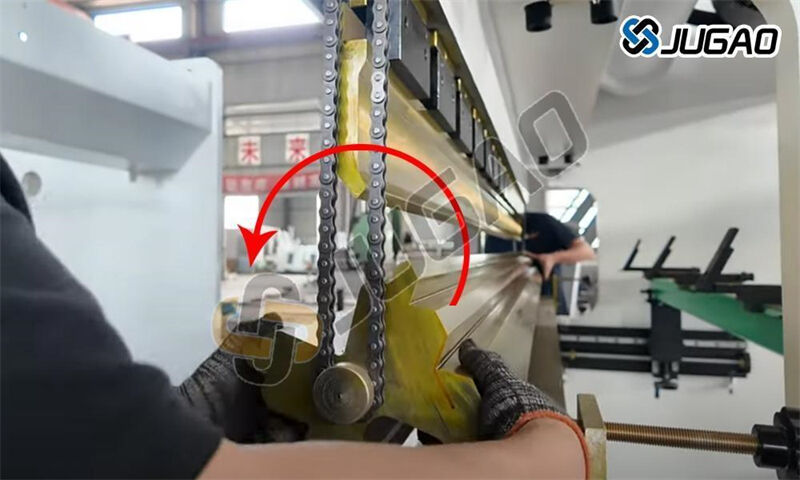

3. Procesul de Rotire a Matriței

1) Tehnica Ridicării

Utilizați puncte de ridicare echilibrate pe matriță

Pentru manipulare manuală:

Păstrați o postură dreaptă a spatelui

Ridicați cu picioarele, nu cu spatele

Utilizați ridicare în echipă pentru matrițe peste 25 kg

2) Instrucțiuni pentru Rotire

Curățați șanțurile matriței înainte de rotire

Aliniați marcajele de rotație cu indicatorii de referință

Pentru matrițele indexate, ascultați confirmarea clară a angrenării "click"

4. Verificarea preciziei alinierii

Utilizați indicatori cu cadran pentru verificare:

Aliniere verticală (toleranță ±0,05 mm)

Paralelism orizontal (±0,1 mm/m)

Centrarea între matriță și poanson

Tehnici avansate:

Aliniere cu laser pentru aplicații critice

Proiectoare de profil pentru scule complexe

5. Configurarea sistemului de control

1) Actualizarea parametrilor CNC

Introduceți dimensiunea exactă a deschiderii V

Actualizați baza de date cu materiale:

Modul de Elasticitate

Factorul K

Coeficienții de revenire elastică

2) Calibrarea sprijinului posterior

Efectuați procedura de atingere (touch-off)

Verificați repetabilitatea (±0,02 mm)

Compensarea offseturilor sculelor

6. Validare și Testare

Protocol de Testare în Trei Etape:

①Funcționare fără material

②Testarea îndoirii pe material sacrificiu

③Verificarea eșantionului de producție

Criterii de Inspecție:

Precizia unghiului de îndoire (±0,5°)

Calitatea finisajului superficial

Consistența dimensională

Soluţionarea problemelor comune

| Simptom | Cauză posibilă | Acțiune corectivă |

| Îndoituri neregulate | Matriță deformată | Reverificați alinierea cu un nivel de precizie |

| Teren excesiv | Deschidere V greșită | Verificați grosimea materialului față de lățimea V |

| Material marcat | Canale de matriță murdare | Curățați și lăcuiește suprafețele de contact |

| Unghiuri inconstante | Cleme slăbite | Strângeți din nou la specifiile producătorului |

Întreținere post-schimbare

1. Îngrijirea sculelor

Aplicați un strat de protecție împotriva coroziunii

Verificați uzura marginilor

Documentați orele de utilizare

2. Verificări ale mașinii

Verificați presiunea hidraulică

Testați blocările de siguranță

Curățați zona de lucru

3. Documentație privind procesul

Înregistrați parametrii de configurare

Notați orice ajustări efectuate

Documentați rezultatele testelor

Sfaturi avansate profesionale

1. Pentru producție de volum mare:

Implementați sisteme de matrițe cu schimbare rapidă

Utilizați scule marcate cu RFID pentru recuperarea automată a parametrilor

2. Aplicații de precizie:

Stabilizați termic sculele

Luați în considerare utilizarea matrițelor micro-rectificate pentru finisări critice

3. Îmbunătățirea siguranței:

Instalați senzori de proximitate pentru verificarea poziției matriței

Implementați sisteme de verificare dublă pentru configurații critice

Această procedură îmbunătățită asigură rezultate optime, păstrând în același timp cele mai înalte standarde de siguranță. Consultați întotdeauna manualul de operare specific mașinii dvs. pentru a identifica practicile recomandate de producător.