Um Guia Completo para Planejamento de Orçamento na Aquisição de Freios de Prensa

Sumário

1. Desdobramento Completo dos Custos de Aquisição de Freios de Prensa

2. Metodologia em Três Passos para Planejamento Preciso do Orçamento

3. Três Erros Críticos de Orçamento a Evitar

4. Respostas de Especialistas a Perguntas Comuns de Compras

5. Recomendações Profissionais de Compras e Conclusão

Na era da transformação da manufatura, freios de prensa — como equipamentos principais de formação de metais — impactam diretamente a eficiência na produção e a competitividade no mercado. Um plano orçamentário bem estruturado não só controla o investimento inicial, mas também garante um desempenho operacional ótimo ao longo do ciclo de vida do equipamento. Este guia fornece uma abordagem sistemática para planejamento orçamentário de freios de prensa, ajudando as empresas a maximizar o retorno sobre o investimento (ROI).

Análise Completa dos Custos de Aquisição de Freios de Prensa

Análise do Custo de Aquisição de Equipamentos

O preço do prensa-freios varia significativamente com base em:

Nível de automação: Modelos manuais custam uma fração do preço dos sistemas CNC ou totalmente automatizados.

Capacidade de Processamento: A tonelagem e o comprimento da mesa influenciam diretamente o preço.

Prêmio de marca: Marcas importadas geralmente têm um premium de preço de 30%-50% em relação às alternativas nacionais.

Recomendação: Adote uma abordagem de "correspondência de requisitos" para selecionar o modelo mais custo-benefício para suas necessidades de produção.

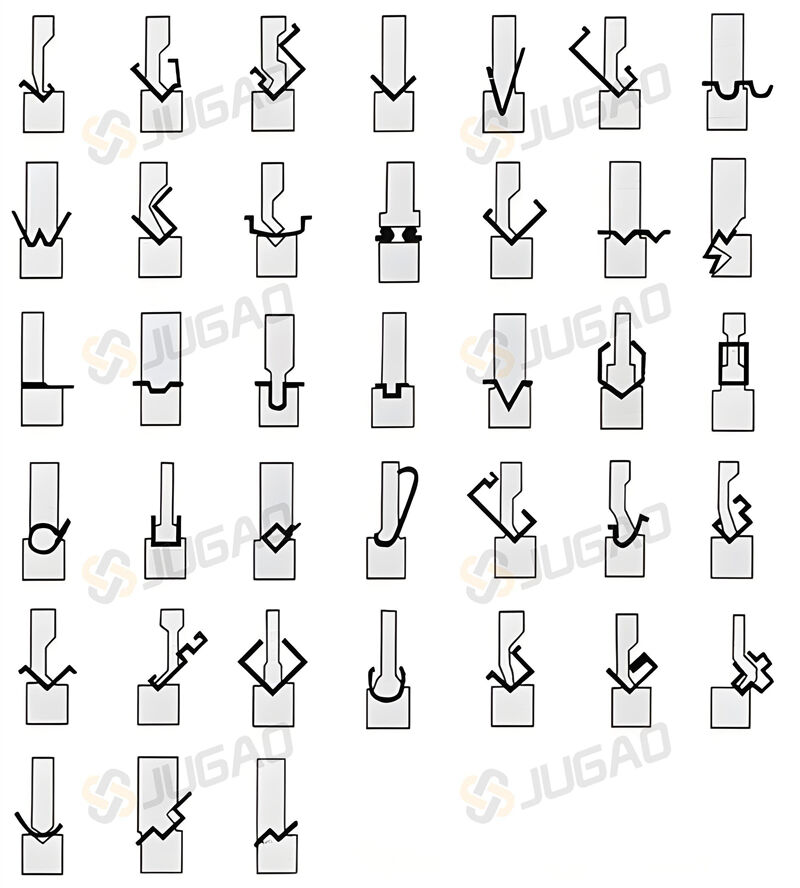

Estratégia de Investimento em Ferramentaria

A ferramentaria representa 15%-25% do investimento total. Principais considerações:

1. Ferramentaria padrão: Atende 80% das necessidades de dobra rotineiras.

2. Ferramentaria especializada: Planeje para aplicações de formação únicas.

3. Gerenciamento do ciclo de vida da ferramenta: Implemente cronogramas de substituição preditiva.

Cálculo do Custo Operacional do Ciclo de Vida Total

Incluir:

Consumo de energia: modelos hidráulicos consomem ~40% mais energia do que sistemas servo-elétricos.

Custos com mão de obra: a automação pode reduzir o número de operadores em 50%.

Modificações nas instalações: máquinas grandes podem exigir pisos reforçados.

Implementação do Sistema de Manutenção Inteligente

Melhores práticas:

Manutenção preventiva: Estende o tempo de vida útil do equipamento em 30%.

Inventário de peças de reposição críticas: Minimiza o tempo de parada não planejado.

Monitoramento remoto: Permite manutenção preditiva.

Metodologia de Três Passos para Planejamento Preciso do Orçamento

Etapa 1: Avaliação de Necessidades e Seleção da Máquina

1. Defina os requisitos técnicos para a produção de peças.

2. Avalie o volume anual de produção.

3. Determine o nível de automação (manual/hidráulico/CNC).

4. Liste 3-5 modelos candidatos.

Etapa 2: Modelagem de Custo Completa

Alocação orçamentária recomendada:

Compra de equipamentos: 55%-65%

Ferramental: 15%-25%

Instalação/comissionamento: 5%-8%

Treinamento do operador: 3%-5%

Reserva operacional: 7%-10%

Etapa 3: Quadro de Análise de ROI

Métricas Chave:

Custo de processamento por peça

Taxa de utilização da máquina

Período de Retorno do Investimento

custo total de propriedade (TCO) de 5 anos

Três Armadilhas Críticas de Orçamentação a Serem Evitadas

Armadilha 1: Decisões de Compra Baseadas no Preço

Estudo de caso: Um fabricante economizou $30K inicialmente ao escolher uma máquina subespecificada, apenas para incorrer em custos adicionais de $50K/ano em mão de obra.

Armadilha 2: Ignorar Custos Ocultos

Omissões comuns:

Despesas de depuração de processo

Taxas de certificação do operador

Investimentos em conformidade ambiental

Armadilha 3: Planejamento Orçamentário Estático

Solução: Implemente revisões trimestrais de orçamento para se adaptar às mudanças no mercado.

Respostas de Especialistas para Perguntas Comuns de Compras

P: Como Equilibrar a Capacidade da Máquina versus as Restrições de Orçamento?

R: Siga o princípio "requisitos principais primeiro" — garanta que as especificações críticas sejam atendidas enquanto faz concessões em recursos não essenciais.

P: Como Estabelecer Intervalos Ótimos de Manutenção?

A: Cronogramas baseados em dados de execução:

A cada 400-500 horas: Manutenção rotineira

A cada 2.000 horas: Serviço abrangente

Anualmente: Inspeção completa do sistema

P: Estratégias para Reduzir Custos Operacionais Após a Compra?

A: Principais medidas:

1. Implementar sistemas de monitoramento de energia

2. Padronizar procedimentos operacionais

3. Realizar programas de melhoria contínua

Recomendações e Conclusão de Compras Profissionais

4. Forme uma equipe de compras cross-functional

5. Compare ≥3 fornecedores qualificados

6. Exija análises detalhadas de custo de ciclo de vida

7. Negocie condições de pagamento favoráveis

8. Esclareça acordos de serviço pós-venda

Conclusão: O planejamento orçamentário científico é a pedra angular de uma aquisição bem-sucedida de freios de prensa. Ao adotar uma mentalidade de "Custo Total de Propriedade" — equilibrando custos iniciais com eficiência operacional de longo prazo — os fabricantes podem maximizar o valor do equipamento. Para soluções de aquisição personalizadas, consulte nossos especialistas técnicos.