Dlaczego precyzja walcowni jest tak ważna?

Przygotowując materiały do kluczowych zadań produkcyjnych, często zastanawiam się nad podstawową wartością dokładności walcownika: nie jest to coś dodatkowego, lecz bezpośredni kryterium dokładności części, odpadów materiałowych i efektywności produkcji. W tym przewodniku wyjaśnię, jak poprawić jakość produktu, zmniejszyć poziom wad i zapewnić, aby Twoja pracownia spełniała najbardziej rygorystyczne wymagania klientów dzięki przestrzeganiu ścisłych tolerancji i ciągłej kalibracji maszyn.

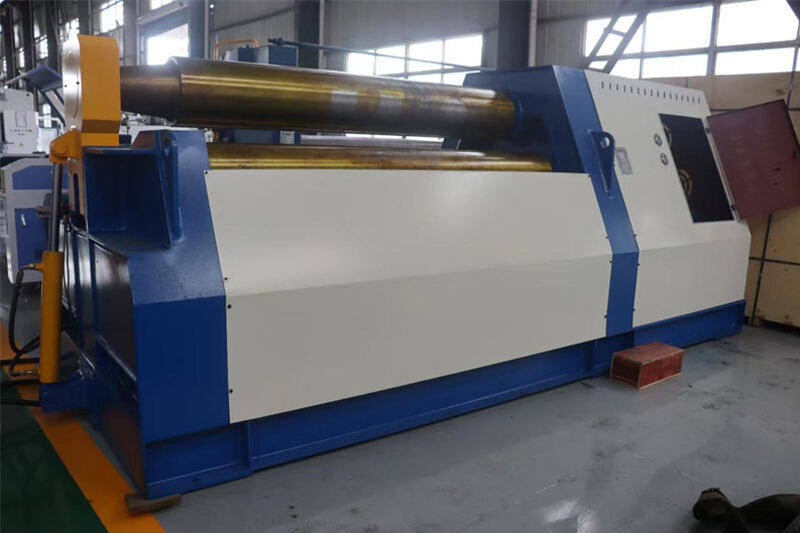

Wpływ dokładności maszyny walcowej na jakość części

Zrozumienie wymagań tolerancyjnych części walcowanych

Każdy projekt ma określony tolerancję – wielkość dopuszczalnego odchylenia od wymiaru nominalnego. Podczas toczenia cylindrycznych osłon lub wygiętych paneli kluczowe znaczenie ma precyzyjna kontrola tolerancji, aby zapewnić, że ostateczna geometria będzie odpowiadać założeniom projektowym. Dzięki precyzyjnym maszynom do toczenia, potrafię osiągnąć wymagania dotyczące prostoliniowości lub okrągłości wynoszące ±0,5 mm, które są powszechne w przemyśle lotniczym i motoryzacyjnym.

Zmniejszanie odpadów i skrawków z materiału

Nieprecyzyjne toczenie prowadzi do konieczności przeróbek lub odrzutu materiału. Widziałem, jak warsztaty zmniejszyły ilość odpadów o aż 30% dzięki prostemu wdrożeniu dokładnej kontroli pozycji tylnego prowadzenia i zsynchronizowanej pozycjonowania rolek. Utrzymanie powtarzalnych ustawień pozwala na zminimalizowanie liczby odrzuconych części i obniżenie kosztów materiałów.

Kluczowe technologie zwiększające precyzję maszyn do toczenia

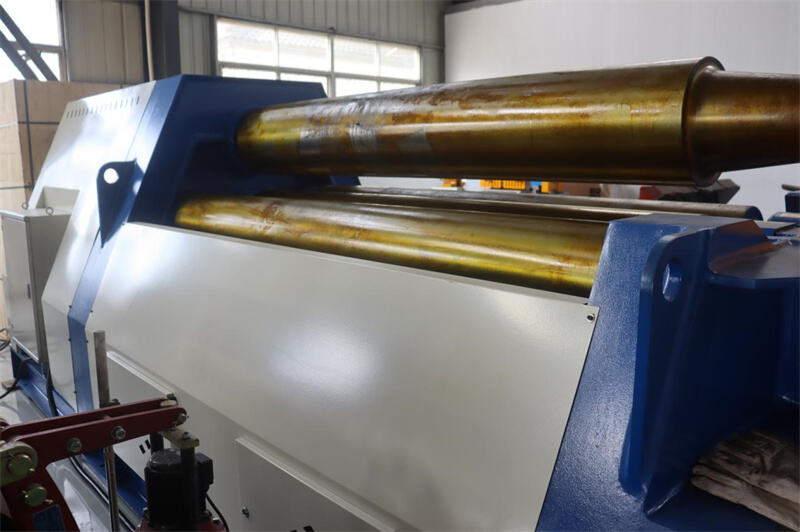

Regularna kalibracja luzu w roli i tylnego prowadzenia

Dostrojenie luzu wałkowania zapewnia równomierne odkształcanie blachy przy każdym przejściu. Wykonuję kalibrację co miesiąc, wykorzystując miernik szczelinowy oraz czujnik zegarowy do weryfikacji luzu wałkowania. Następnie reguluję tylny ogranicznik podawania blachy, aby pozycja podawania była zgodna z ustawieniem docelowym z dokładnością do 0,2 mm.

Wdrażanie sterowania z zamkniętą pętlą sprzężenia zwrotnego

Nowoczesne maszyny wyposażone w serwosilniki i czujniki laserowe pozwalają mi monitorować dane pozycji w czasie rzeczywistym. Po włączeniu sprzężenia zwrotnego z zamkniętą pętlą kontroler automatycznie koryguje odchylenia, zapewniając stały promień gięcia nawet przy zmiennych warunkach obciążenia.

Smarowanie i czyszczenie w celu zapewnienia płynnej pracy

Czysta i dobrze posmarowana maszyna działa płynniej. Nanoszę środek smarny zalecany przez producenta na wszystkie ruchome złącza i utrzymuję powierzchnie wałków wolne od zanieczyszczeń. Ta prosta praktyka zapobiega nierównomiernemu ruchowi wałków i utrzymuje dokładną kalibrację.

Prewencyjna wymiana części zużywających się

Tuleje wałków, uszczelki i węże hydrauliczne ulegają zużyciu wraz z upływem czasu. Planując wymianę prewencyjną na podstawie danych o trwałości, mogę uniknąć nieoczekiwanych awarii, które mogłyby wpłynąć na dokładność.