Technologia bezszwowego gięcia blach

Technologia przetwarzania blach stalowych nieustannie się doskonalą, zwłaszcza w niektórych zastosowaniach, takich jak precyzyjne gięcie stali nierdzewnej, gięcie dekoracyjnych elementów z nierdzewnej stali, gięcie stopów aluminium, gięcie części lotniczych, gięcie płyt miedzianych itp., co jeszcze bardziej podnosi wymagania dotyczące jakości powierzchni wytworzonych elementów. Tradycyjny proces gięcia bardziej sprzyja uszkodzeniu powierzchni elementu. Powierzchnia w kontaktu z formą utworzy wyraźne wgniecenie lub zadrapanie, co wpłynie na estetykę ostatecznego produktu i obniży ocenę wartości produktu przez użytkownika.

1. Powody wgnieceń przy gięciu

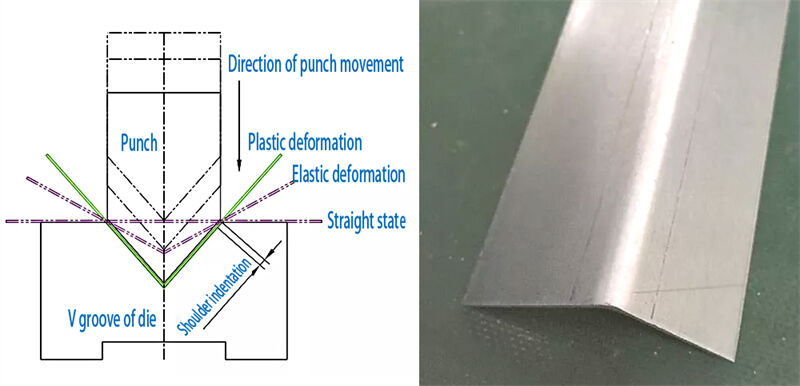

Weźmy na przykład zginanie części w kształcie litery V. Zginanie blach to proces formowania, w którym blacha metalowa najpierw podlega odkształceniu sprężystemu, a następnie przechodzi w odkształcenie plastyczne pod ciśnieniem tłoka lub matrycy maszyny do zginania. W początkowej fazie zginania plastycznego blacha jest zginana swobodnie. Gdy tłok lub matryca naciska na blachę, blacha i powierzchnia wewnętrzna rowka w kształcie litery V matrycy stopniowo się zamykają, a promień krzywizny i ramię siły zginania stopniowo maleją. Kontynuujmy naciskanie do końca chodu, tak aby matryca i blacha były w pełni w kontakcie w trzech punktach, a wtedy powstaje zgięcie w kształcie litery V.

Podczas zginania blacha metaliowa będzie ściskana przez formę zginającą i wytworzy się deformacja sprężysta, a punkt kontaktowy między blachą a formą będzie poślizgiwał w miarę postępu procesu zginania. W trakcie zginania blacha przejdzie przez dwie oczywiste fazy: deformację sprężystą i plastyczną. W procesie zginania wystąpi również fazę utrzymywania ciśnienia (trójpunktowy kontakt między formą a blachą), dlatego po zakończeniu procesu zginania powstaną trzy linie wgniecen. Te linie wgniecen są ogólnie spowodowane przez ściskanie i tarcie między blachą a ramieniem V-kształtej bruzdy formy, więc nazywane są one wgnieceniami ramieniowymi. Głównymi przyczynami powstania wgnieceń ramieniowych można prosto podzielić na następujące kategorie.

a. Metoda zginania

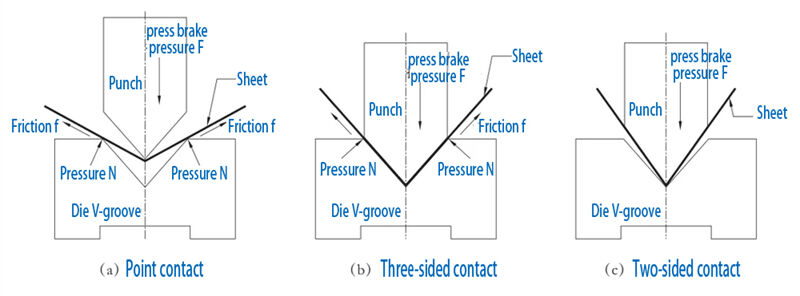

Ponieważ wcześniej wspomniano, że powstanie wgniecenia na ramieniu jest związane z kontaktami między blachą a ramieniem V-kształtej rysy umieralnika, różne przerwy między matrycą a klinem podczas procesu gięcia wpływają na ścinające naprężenie w bladze, a prawdopodobieństwo i stopień wgniecenia będą również inne. W tych samych warunkach V-kształtnej rysy, im większy kąt gięcia wygiętego elementu roboczego, tym większa deformacja rozciągająca blachy metalowej oraz dłuższy dystans tarcia blachy metalowej na ramieniu V-kształtnej rysy; ponadto, im większy kąt gięcia, tym dłużej klucz działa ciśnieniem na blachę, a te dwa czynniki powodują bardziej widoczne wgniecenia.

b. Budowa V-kształtnej rysy matrycy

Podczas gięcia blach metalowych o różnych grubościach, wybrana szerokość V-krawędzi jest również różna. W tych samych warunkach ciosu, im większa jest wielkość V-krawędzi matrycy, tym większa jest wielkość szerokości wgniecenia. Odpowiednio, mniejsze są tarcie między blachą a ramieniem V-krawędzi matrycy, a głębokość wgniecenia naturalnie się zmniejsza. Natomiast, im cieńsza jest grubość blachy, tym węższa V-krawędź i tym bardziej widoczne wgniecenie.

Mówiąc o tarciu, kolejnym czynnikiem związanym z tarciem, który musimy uwzględnić, jest współczynnik tarcia. Różne kąty R ramienia V-kształtej rysy umieralnika powodują różne rodzaje tarcia podczas zginania blachy. Z drugiej strony, z perspektywy ciśnienia wywieranego przez V-kształtną rysę umieralnika na blachę, im większy kąt R rysy umieralnika, tym mniejsze ciśnienie między blachą a ramieniem V-kształtej rysy umieralnika, co prowadzi do mniejszych wgniecenий, i na odwrót.

c. Stopień smarowania V-kształtej rysy umieralnika

Jak wspomniano wcześniej, powierzchnia V-kształtnego rowka matrycy będzie kontaktować się z blachą i wywoływać tarcie. Gdy matryca zużyje się, część kontaktowa między V-kształtnym rowkiem a blachą stanie się coraz bardziej nierówna, a współczynnik tarcia będzie rosnął. Gdy blacha przesuwa się po powierzchni V-kształtnego rowka, kontakt między rowkiem a blachą jest faktycznie punktowym kontaktem między licznymi nierównościami a jej powierzchnią, więc ciśnienie na powierzchni blachy wzrośnie odpowiednio, a wgniecenia będą bardziej widoczne.

Z drugiej strony, jeśli V-kształtny rowek matrycy nie został wytarty przed zginaniem elementu, resztki śmieci w rowku mogą spowodować wyraźne wgniecenia na bladze. Ta sytuacja występuje zwykle, gdy urządzenie gięt blachy galwanizowane, blachy z stalą węglową i inne elementy.

2.Zastosowanie technologii gięcia bez znaczników

Skoro wiemy, że główną przyczyną znacznika zgięcia jest tarcie między blachą a ramieniem V-kształtej rynny umieralnika, możemy zacząć od myślenia przyczynowego i wykorzystać technologię procesową, aby zmniejszyć tarcie między blachą a ramieniem V-kształtej rynny umieralnika. Zgodnie ze wzorem na tarcie f=μ·N, czynniki wpływające na tarcie to współczynnik tarcia μ i ciśnienie N, a oba są proporcjonalne do tarcia. Zgodnie z tym, można sformułować następujące plany procesowe.

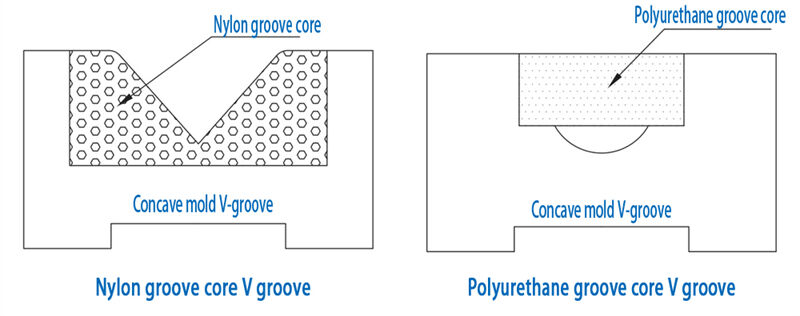

a. Użyj nie-metalicznych materiałów do ramienia V-kształtej rynny umieralnika

Trafny sposób polegający wyłącznie na zwiększeniu kąta R ramienia V-kształtnej rysy w formie nie jest zbyt skuteczny w poprawie wgniecenia zgięcia. Z perspektywy zmniejszenia ciśnienia w para frakcji, można rozważyć zmianę ramienia V-kształtnej rysy na materiał niemetaliczny, który jest mińszy niż blacha, taki jak nylon, poliuretanowy elastomer itp., jednocześnie zapewniając wymagany pierwotnie efekt ekstruzji. Biorąc pod uwagę, że te materiały są łatwe do zużycia i wymagają regularnej wymiany, obecnie istnieje kilka struktur V-kształtnych rys, które wykorzystują te materiały, jak pokazano na rysunku.

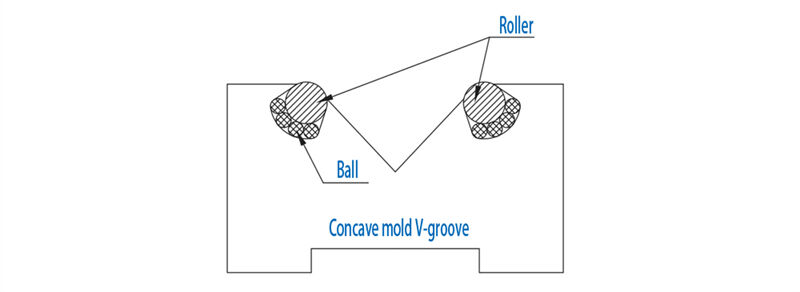

b. Zmiana ramienia V-kształtnej rysy matrycy na strukturę kul i rolkową

Podobnie, opierając się na zasadzie zmniejszania współczynnika tarcia pary tarciowej między blachą a V-kształtnym rowkiem matrycy, para tarciowa ślizgowa między blachą a ramieniem V-kształtnego rowka matrycy może zostać przekształcona w parę tarciową toczną, co znacznie obniża siłę tarcia na bladze i skutecznie unika powstania zarysów podczas gięcia. Obecnie ten proces został powszechnie zastosowany w przemyśle form, a forma gięcia bez piłek jest typowym przykładem zastosowania.

Aby uniknąć sztywnej tarcia między wałkiem a V-kształtnym rowkiem w formie gięcia bezszwego z podziałem na kule, oraz aby uczynić wałek łatwiejszym do obracania i smarowania, dodaje się kule, co pozwala osiągnąć efekt redukcji ciśnienia i współczynnika tarcia jednocześnie. Dlatego elementy przetwarzane w formie gięcia bezszwego z podziałem na kule mogą w zasadzie nie mieć widocznych wgłębień, ale efekt gięcia bezszwego na miększych płytach, takich jak aluminium i miedź, nie jest dobry. Z punktu widzenia ekonomicznego, ponieważ struktura formy gięcia bezszwego z podziałem na kule jest bardziej złożona niż kilka wspomnianych wyżej struktur form, koszt przetwarzania jest wysoki, a konserwacja trudna, co również jest czynnikiem, który menedżerowie przedsiębiorstw muszą brać pod uwagę podczas wyboru.

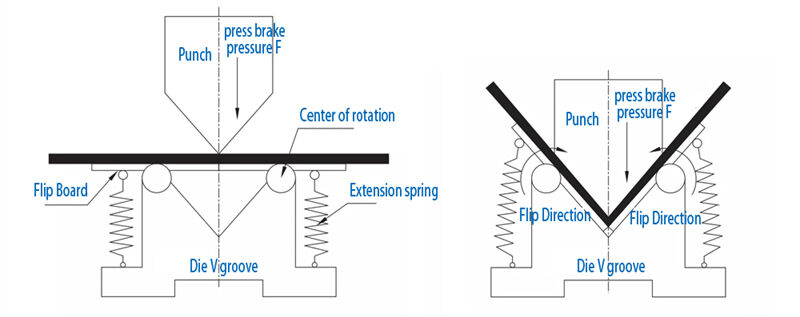

c. Ramiona V-kształtnego rowka matrycy są zmieniane na strukturę obrotową

Istnieje jeszcze jeden rodzaj formy w przemyśle, która wykorzystuje zasadę obrotu punktu oporu, aby osiągnąć gięcie części przez obrót ramienia formy. Ta forma zmienia tradycyjną strukturę V-kształtnej rynny stereotypowej formy i ustawia nachylone powierzchnie po obu stronach rynny V w mechanizm przewracający. Gdy piłka naciska na blachę, mechanizm przewracający po obu stronach formy jest przewracany do środka od wierzchołka piłki dzięki ciśnieniu piłki, co powoduje, że blacha jest gięta i formowana. W tych warunkach pracy między blachą a formą nie występuje oczywiste miejscowe ślizgowe tarcie, ale znajduje się blisko płaszczyzny przewracania i blisko wierzchołka piłki, aby uniknąć wgniecenia na częściach. Konstrukcja tej formy jest bardziej skomplikowana niż poprzednie konstrukcje, z naprężonym sprężyną i strukturą przewracanej płyty, a koszty konserwacji i przetwarzania są wyższe.

d. Rynnka V formy jest izolowana od blachy

Wyżej wymienione metody dotyczą wszystkich aspektów osiągania bezszwegogięcia poprzez zmianę formy gięcia. Dla menedżerów przedsiębiorstw nie jest zalecane rozwijanie i zakup nowego zestawu form w celu osiągnięcia bezszwego gięcia pojedynczych części. Z perspektywy tarcia kontaktowego, o ile forma i płyta są oddzielone, tarcie nie istnieje. Dlatego bez zmiany formy gięcia można osiągnąć bezszwowe gięcie, używając miękkiej błony, która zapobiega kontakowi między V-kształtnym rowkiem matrycy a płytką. Ta miękka błona nazywana jest również bezszwową membraną ciśnieniową do gięcia, a materiałami są zazwyczaj guma, PVC (policlorek winylu), PE (polietilen) i PU (poliuretan). Przewagą gumy i PVC jest niska cena surowców, a wadą brak odporności na ciśnienie, słaba wydajność ochronna oraz krótki okres użytkowania; PE i PU to doskonałe materiały inżynierskie, a membrana ciśnieniowa do bezszwowego gięcia produkowana z nich jako podstawy ma dobrą oporność na rozdarcie, dlatego ma długi okres użytkowania i dobrą ochronę.

Film ochronny przed zginaniem głównie spełnia rolę amortyzacji między detailami roboczymi a ramieniem formy, kompensując ciśnienie między formą a blachą, co zapobiega powstaniu wgnięć na detailu podczas zginania. Podczas użytkowania wystarczy po prostu umieścić film zginający na formie, co ma zalety niskich kosztów i łatwego użycia. Grubość filmu do zginania bez śladów dostępna obecnie na rynku wynosi ogólnie 0,5 mm, a rozmiar można dostosowywać według potrzeb. Film do zginania bez śladów może osiągnąć okres użytkowożywości około 200 zgięć przy ciśnieniu 2t, a charakteryzuje się on wysoką odpornością na zużycie, silną opornością na rozdarcie, doskonałą wydajnością zginania, dużą wytrzymałością rozciągania i długim wydłużeniem do pękania oraz odpornością na oleje smarowe i roztworniki węglowodanów nasyconych.

Konkurencja na rynku w przemyśle przetwarzania blach stalowych jest bardzo ostra. Jeśli firmy chcą uzyskać stabilne miejsce na rynku, muszą ciągle doskonalić swoją technologię przetwarzania. Należy nie tylko osiągnąć wymaganą funkcjonalność produktu, ale również zwrócić uwagę na jego wykonalność i estetykę, a także na efektywność gospodarczą przetwarzania. Stosując bardziej wydajne i ekonomiczne metody procesowe, produkt może zostać wykonany łatwiej, taniej i być jednocześnie bardziej atrakcyjny estetycznie.