Profesjonalny przewodnik konserwacyjny grupy zaworów hydraulicznych dla pras giętarskich

Zespół zaworów hydraulicznych jest centralnym elementem sterującym systemu hydraulicznego. Jego stan pracy bezpośrednio wpływa na skuteczność działania urządzenia i jego stabilność. Ustandaryzowana konserwacja nie tylko wydłuża żywotność urządzenia, ale także zapobiega nagłym awariom oraz zapewnia bezpieczeństwo produkcji. Poniżej znajduje się profesjonalny proces operacyjny konserwacji:

Kompleksowy protokół konserwacji

Przygotowanie przed konserwacją

1. Procedura blokady bezpieczeństwa

Włącz główny wyłącznik zasilania

Zainstaluj urządzenia blokujące z osobistymi zamkami bezpieczeństwa

Potwierdź brak energii, próbując uruchomić maszynę

Wypuść całe ciśnienie hydrauliczne z systemu

2. Przygotowanie strefy pracy

Czyste i dobrze oświetlone miejsce pracy

System zatrzymywania oleju (tace do zbierania wycieków/materiały wchłaniające)

Stacja narzędzi z oznaczonymi pojemnikami

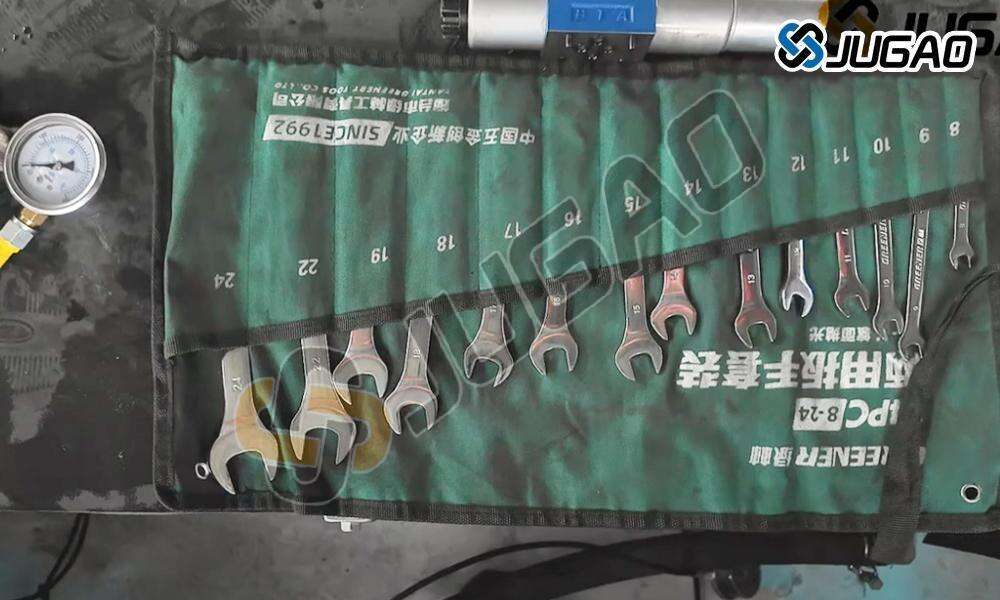

3. Wymagane narzędzia i materiały

Zestaw imbusów metrycznych (4 mm–10 mm)

Magneśniki do odzyskiwania narzędzi

Wanna do czyszczenia ultradźwiękowego (opcjonalnie)

Zestaw uszczelnień hydraulicznych (według specyfikacji producenta)

Precyzyjne przyrządy pomiarowe

Szczegółowa procedura demontażu

Krok 1: Odcięcie grupy zaworów

1) Zlokalizuj główny zespół zaworów hydraulicznych

2) Oznacz i zrób zdjęcia wszystkim połączeniom hydraulicznym

3) Spuść pozostałe ciecz hydrauliczną do zatwierdzonych pojemników

4) Odłącz cewki elektromagnetyczne (zwróć uwagę na konfigurację okablowania)

Krok 2: Systematyczne demontowanie

| ComponentLayer | FastenerSize | TorqueSpec | Uwagi specjalne |

| Płyta pokrywy zewnętrznej | M5Sześciokąt | 8-10Nm | Zawiera główny pierścień O |

| Płyta pośrednia | M8 Sześciokąt | 12-15 Nm | Korpus zaworu bezpieczeństwa |

| Korpus rdzenia zaworu | M6 Sześciokąt | 10-12 Nm | Zalecane odzyskiwanie magnetyczne |

Krok 3: Inspekcja komponentów

1. Badanie rdzenia zaworu

Sprawdź ślady zarysowań/zużycia (użyj 10-krotnego powiększenia)

Zmierz średnicę rdzenia (tolerancja ±0,01 mm)

Zweryfikuj płynne przesuwanie się w gnieździe

2. Ocena sprężyny

Pomiar długości swobodnej

Test sprężyny (porównaj z parametrami producenta)

Wizualna kontrola pod kątem pęknięć zmęczeniowych

3. Ocena uszczelki

Pomiar twardości (skala Shore A)

Analiza odkształceń przekroju

Wykrywanie wad powierzchni

Zaawansowane Metody Oczyszczania

Proces czyszczenia mechanicznego

1. Usunięcie głównych zanieczyszczeń

Zastosowanie waty bezjedwabnej z rozpuszczalnikiem

Ekstrakcja cząstek magnetycznych

Strumień sprężonego powietrza (ustawiony na 2 bar)

2. Precyzyjne obrabianie powierzchni

Czyszczenie ultradźwiękowe (20kHz, roztwór 60°C)

Polerowanie mikrościerne (600+ ziarnistość)

Ostateczne płukanie rozpuszczalnikiem (zatwierdzony płyn hamulcowy)

Analiza zanieczyszczenia

Zbierz próbki pyłowe dla:

Sklad metalograficzny

Rozkład wielkości cząstek

Identyfikacja źródła (zużycie vs. zanieczyszczenie)

Procedura ponownego montażu i testowania

Kroki precyzyjnego montażu

1. Smarowanie komponentów

Zastosuj smar montażowy zalecany przez producenta

Równomiernie pokryj wszystkie powierzchnie ślizgowe

Chroń uszczelki warstwą oleju hydraulicznego

2. Kolejność dokręcania

Dokręcaj w wzór gwiazdy

Użyj kalibrowanego klucza dynamometrycznego

Trzyetapowy proces dokręcania (50%, 80%, 100%)

3. Weryfikacja wypoziomowania

Pomiar czujnikiem zegarowym (wahanie <0,02 mm)

Test aktywacji cewki (test na stole warsztatowym)

Weryfikacja ręcznego przesuwania suwaka

Uruchomienie systemu

1. Kontrole przed uruchomieniem

Sprawdź poziom i stan płynu

Sprawdź wycieki (bez ciśnienia)

Potwierdź połączenia elektryczne

2. Testy operacyjne

Test obiegu przy niskim ciśnieniu (25% wartości znamionowej)

Weryfikacja pełnego skoku

Test narastania ciśnienia (stopniowo do 100%)

3. Weryfikacja wydajności

Pomiar czasu reakcji

Test szczelności pod ciśnieniem

Ocena stabilności cyklu

Zalecenia dotyczące interwałów konserwacji

| Komponent | CzęstotliwośćInspekcji | KryteriaWymiany |

| Gniazdo zaworu | 500 godzin | >0,03mm zużycia |

| Uszczelnienia | 2 000 godzin | Zmiana twardości >15% |

| Sprężyny | 5 000 godzin | >5% odkształcenie długości |

| Cała zespawka | 10,000 godzin | Wskaźniki zużycia skumulowanego |

Macierz diagnostyczna

| Objawy | Prawdopodobna przyczyna | Działanie korygujące |

| Opóźniona reakcja | Zanieczyszczony suwak | Czyszczenie ultradźwiękowe |

| Fluktuacja ciśnienia | Wypaczone uszczelnienia | Pełna uszczelnienie zamiennika |

| Wyciek zewnętrzny | Niewłaściwy moment dokręcenia | Dokręć ponownie do normy |

| Niestabilny ruch | Zmęczenie sprężyny | Zestaw zamienny sprężyny |

Zaawansowane wskazówki serwisowe

1. Konserwacja predykcyjna

Wdrożenie programu analizy oleju

Zainstaluj liczniki cząstek

Dane dotyczące wydajności trendu

2. Ulepszenia komponentów

Rozważ zastosowanie powlekanych bębnów w celu wydłużenia okresu użytkowania

Zainstaluj uszczelki o wysokiej odporności na cykle pracy

Zainstaluj szybkoodpinane złącza

3. Standardy dokumentacji

Przechowujj logi historii komponentów

Zrób zdjęcia kluczowych etapów

Zapisuj wartości momentu obrotowego

Lista kontrolna zgodności bezpieczeństwa

Standardy bezpieczeństwa maszyn ANSI B11.3

Wymagania OSHA dotyczące blokady/oznakowania

Wytyczne NFPA dla systemów hydraulicznych

Ostrzeżenia specyficzne dla producenta

Podsumowanie

Ten profesjonalny protokół konserwacyjny wydłuża żywotność grupy zaworowej o40-60%, zapewniając jednocześnie optymalną wydajność giętarki. Regularna konserwacja zgodnie z tymi procedurami pozwala uniknąć 85% przestojów związanych z hydrauliką. Zawsze należy konsultować się z instrukcjami producenta oryginalnego sprzętu (OEM) w sprawie wymagań specyficznych dla modelu oraz prowadzić szczegółową dokumentację serwisową w celu spełnienia warunków gwarancji.