Jak wybrać najlepszy maszynę do gięcia płyt?

Wybór optymalnej maszyny do gięcia płyt wymaga kompleksowego uwzględnienia potrzeb produkcyjnych Twojej firmy, cech płyt oraz budżetu. Wybór najbardziej odpowiedniej maszyny do gięcia płyt zależy od trzech kluczowych czynników: co giąć, jak giąć i ile giąć. Poniżej przedstawię szczegółową analizę tych kluczowych punktów.

1. Określ wymagania procesowe (najważniejsze):

Typ materiału: stal węglowa/stal nierdzewna/stop aluminium (granica plastyczności różnych materiałów wpływa na wybór maszyny i wymagane moce)

Zakres grubości (od najcieńszej do najgrubszej) oraz szerokość płyty (maksymalna szerokość obrabiana).

Wymagany minimalny średnica wewnętrzna (minimalna średnica przy zwijaniu w rury/katanki).

Objętość produkcji: sztuka pojedyncza, produkcja wielkoseryjna/male serie, produkcja wysokodzielona/okazjonalna obróbka (wpływa na potrzebę zastosowania CNC i automatyzacji).

Te parametry określają optymalną nośność maszyny do gięcia płyt, średnicę wałków i ich długość, a także inne kluczowe specyfikacje.

1) Wybór na podstawie cech płyty

– Grubość płyty

Cienkie płyty (1-6 mm): Zazwyczaj stosuje się trójwałkową symetryczną maszynę do gięcia płyt lub czterowałkową maszynę do gięcia płyt, zapewniającą wysoką precyzję i łatwą regulację.

Płyty średnie i grube (6-40 mm): Zaleca się czterowałkową maszynę do gięcia płyt, charakteryzującą się łatwiejszą obsługą i większą możliwością wygięcia końców.

Bardzo grube płyty (powyżej 40 mm): Wymagana jest ciężka czterowałkowa maszyna do gięcia płyt lub uniwersalna maszyna do gięcia płyt z górnym wałkiem sterowanym numerycznie (CNC).

– Szerokość płyty

Długość robocza giętarki do blach musi być większa lub równa szerokości płyty; w przeciwnym razie obróbka jest niemożliwa.

Typowe zakresy: 1,5 m, 2,5 m, 3,2 m, 4 m i powyżej.

– Wytrzymałość materiału

Zwykła stal węglowa jest łatwa do gięcia.

Stal wysokowytrzymała i stal nierdzewna wymagają większych i mocniejszych zwojów.

2) Dobór na podstawie wymagań procesowych

– Dokładność kształtowania

Jeśli wymagana jest wysoka precyzja i dobra okrągłość, preferowana jest czterowaluowa giętarka do blach.

Trójwaliowa symetryczna giętarka do blach wymaga dwukrotnego odwrócenia przedmiotu, co skutkuje nieco niższą wydajnością i dokładnością.

– Możliwość wcześniejszego gięcia

Maszyna do zwijania płyt z trzema wałkami wymaga mechanizmu przedgięcia na końcu płyty lub pozwala na odpady.

Maszyna do zwijania płyt z czterema wałkami posiada automatyczną funkcję przedgięcia, która zmniejsza ilość odpadów i zwiększa wydajność.

– Formowanie stożkowe

Jeśli wymagany jest kształt stożkowy, zaleca się uniwersalną maszynę do zwijania płyt z nachylonymi bocznymi wałkami.

– Poziom automatyzacji

Ręczne maszyny do zwijania płyt są odpowiednie dla małych partii i niskich budżetów.

Maszyny do zwijania płyt z CNC są odpowiednie dla dużych partii i zautomatyzowanych linii produkcyjnych.

2. Wybór optymalnego modelu wałka

1) Popularne modele maszyn do zwijania płyt

Popularne maszyny do zwijania płyt obejmują modele dwuwałkowe, trzywałkowe i czterowałkowe (a także specjalistyczne modele).

Trójwałowy: Prosta konstrukcja i względnie niska cena. Nadaje się do ogólnych grubości i tradycyjnego gięcia, ale wymaga wyższych umiejętności operatora przy małych średnicach lub złożonych procesach przedgięcia.

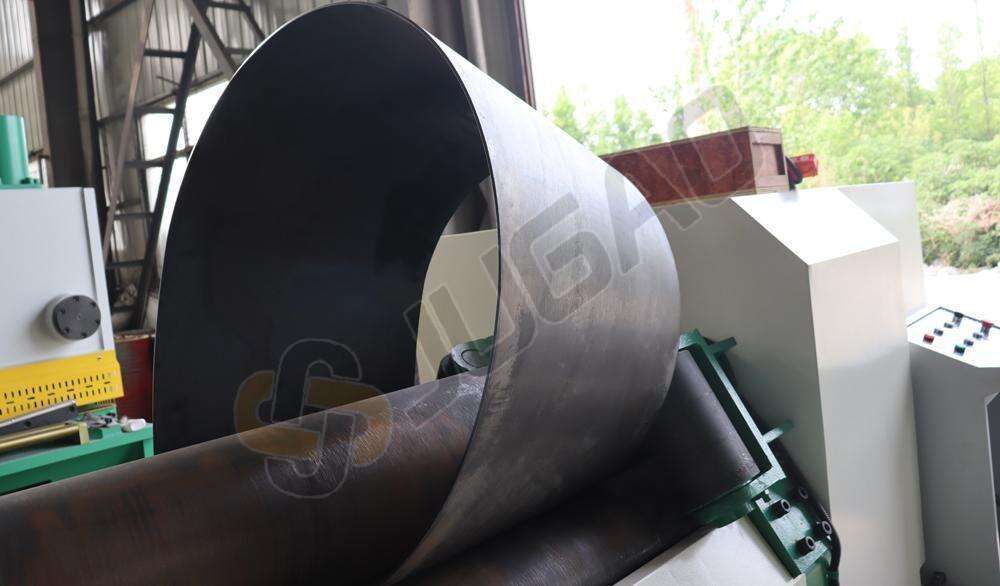

Czterowałowy (podwójne dociskanie): Dzięki systemowi podwójnego chwytu, przedniemu i tylnemu, upraszcza obsługę i umożliwia precyzyjne formowanie przy małych średnicach wewnętrznych. Choć zmniejsza to zapotrzebowanie na pracę ręczną, wiąże się również ze wzrostem kosztów.

Dwuwalcowe/ścięte i maszyny specjalistyczne: Nadają się do toczenia przekrojów specjalnych lub kształtów stożkowych.

Wybór między układem trójwałowym a czterowałowym ma bezpośredni wpływ na efektywność przedgięcia, prostoliniowość krawędzi gotowego produktu oraz minimalną średnicę zwoju.

2) Wydajność urządzenia

Średnica i wytrzymałość wałków: Im większa średnica wałka, tym większa jego sztywność i odporność na odkształcenia.

Typ napędu: Napęd hydrauliczny > napęd mechaniczny, oferuje większą moc i niezawodność.

System CNC: Dostępność sterowania CNC/PLC wpływa na poziom automatyzacji i wydajność przetwarzania.

Bezpieczeństwo i konserwacja: Ochrona przed przeciążeniem, bezpieczeństwo pracy oraz kompletny system smarowania są krytyczne.

3) Kluczowe parametry techniczne

Grubość × Szerokość × Wytrzymałość materiału na granicy plastyczności to podstawa obliczania możliwości tokarki: Producenci zazwyczaj określają pojemność maszyny na podstawie konkretnej wytrzymałości na granicy plastyczności. Jeśli materiał ma większą wytrzymałość, rzeczywista pojemność będzie niższa. Proszę podać producentowi szczegółowe informacje o materiale płyty.

Powszechną zasadą dotyczącą średnicy wałków i minimalnej średnicy wałka jest zależność „maksymalna średnica wałka ≈ 1,5 × średnica górnego wałka”. Dotyczy ona zarówno układów trójwałkowych, jak i czterowałkowych. Dlatego jeśli konieczne jest gięcie przedmiotów o mniejszej średnicy, należy wybrać mniejsze górne wałki lub bardziej odpowiedni model maszyny.

Długość wałka (efektywna szerokość robocza): Powinna co najmniej odpowiadać maksymalnej szerokości blachy, uwzględniając mocowanie i wstępne gięcie.

3. Czynniki ekonomiczne i markowe

Zakres budżetowy: Maszyny do zwijania blach krajowej produkcji oferują wysoką skuteczność kosztową. Modele importowane (takie jak włoskie DAVI i francuskie FACCIN) oferują wysoką precyzję i automatyzację, ale są droższe.

Serwis posprzedażowy: Sprawdź lokalizacje serwisów i dostępność zapasowych części w terminowym czasie.

Inwestycja długoterminowa: Wybieraj modele energooszczędne i niskooprawne, aby osiągnąć większą opłacalność na przestrzeni czasu.

Rekomendowane modele:

Małe zakłady obróbki blach (cienka blacha) → Trójwałkowe symetryczne lub ekonomiczne czterowałkowe maszyny do zwijania blach.

Średnie i duże zakłady (gruba blacha, stal nierdzewna) → Hydrauliczne czterowałkowe maszyny do zwijania blach.

Wysokowydajna produkcja (naczynia ciśnieniowe, energetyka wiatrowa, stocznie) → CNC czterowałkowe lub uniwersalne maszyny z górnym wałkiem z automatycznym załadunkiem i rozładunkiem.

Tabela porównawcza typowych modeli maszyn do zwijania blach:

| Typy | Cechy konstrukcyjne | Zakres grubości blach | Zastosowania | Zalety | Wady |

| Trójwałowy symetryczny giętarka blach | Górny wałek może być podnoszony lub opuszczany, aby umożliwić obrót blachy. | Cienkie i średnie blachy (≤20 mm) | Przetwarzanie cienkich blach, zastosowania niskokosztowe | Prosta konstrukcja, niska cena i łatwa konserwacja | Nie można bezpośrednio wykonać wcześniejszego gięcia, co prowadzi do wysokiego współczynnika odpadów i niskiej wydajności. |

| Trójwałowy asymetryczny giętarka blach | Stały górny wałek, dolny wałek i regulowane wałki boczne. | Cienkie płyty (≤12 mm) | Kanały wentylacyjne, lekkie panele metalowe | Możliwość częściowego gięcia na początku, łatwa obsługa | Wąski zakres zastosowań: nie może przetwarzać grubych płyt. |

| Hydrauliczna trójwałkowa maszyna do gięcia płyt | Napęd hydrauliczny z dużymi wałkami | Średnie płyty (20–60 mm) | Ogólna produkcja maszyn, elementy konstrukcyjne | Duża moc i wysoka wydajność | Wymaga nadal maszyny do gięcia końców płyt oraz obracania przedmiotu. |

| Walcarka czterowalczkowa | Cztery hydraulicznie napędzane walce (górny, dolny, lewy i prawy). | Płyty cienkie do grubych (6–100 mm) | Zbiorniki pod ciśnieniem, statki, konstrukcje stalowe | Automatyczne gięcie wstępne, wysoka precyzja, duża wydajność i minimalne odpady | Wysoka cena i skomplikowana konserwacja. |

| Uniwersalna walcarka z górnym walcem | Uniwersalnie przesuwalny górny walec oraz nachylane walce boczne. | Grube do bardzo gruby płyt (40–200 mm) | Stożki, zbiorniki pod ciśnieniem, wieże turbin wiatrowych | Może walcować stożki, odpowiedni do pracochłonnego produkcji | Duże i drogie urządzenie. |

| Walcarka płyt CNC | Wyposażona w system sterowania CNC/PLC. | Różne płyty | Wysokowydajna produkcja, produkcja seryjna | Wysoki stopień automatyzacji, stabilna precyzja oraz obniżone koszty robocizny | Wysokie koszty i wymaga umiejętności operatora. |

Przewodnik wyboru:

Ograniczony budżet, obróbka cienkich płyt → trójwalcowa symetryczna/asymetryczna walcarka płyt

Płyty średnie i grube, wysokie wymagania dotyczące wydajności → hydrauliczna czterowalcowa walcarka płyt

Produkcja ciężka, specjalne stożki → uniwersalna maszyna do zwijania blach z górnym wałkiem

Wysoka wydajność, wysoka precyzja, wymagania automatyzacji → CNC czterowałkowa maszyna do zwijania blach

4. Kluczowe punkty przy doborze maszyny do zwijania blach

1) Grubość blachy

Cienka blacha (≤12 mm): trzywałkowe asymetryczne zwijanie blach

Średnia blacha (≤20 mm): trzywałkowe symetryczne zwijanie blach

Gruba blacha (20-60 mm): hydrauliczne trzywałkowe/czterowałkowe zwijanie blach

Bardzo gruba blacha (≥60 mm): czterowałkowe zwijanie blach/uniwersalne zwijanie z górnym wałkiem

2) Wymagania procesowe

Zwijanie ogólne: trzywałkowe

Wysoka precyzja, gięcie wstępne i wysoka wydajność: czterowalu

Gięcie stożkowe: gięcie płyt stożkowych

Wymagania dotyczące automatyzacji i wysokiej produkcji: giętarka do blach CNC

3) Uwagi dotyczące budżetu i zastosowania

Mała fabryka z ograniczonym budżetem → trójwalo giętarka do blach (bardzo opłacalna)

Średnie i duże przedsiębiorstwa produkcyjne → czterowalowa hydrauliczna giętarka do blach (główny wybór)

Wysokowydajna produkcja sprzętu (energia wiatrowa, naczynia pod ciśnieniem, stocznie) → CNC czterowalowa lub uniwersalna giętarka do blach

Wybór najlepszej giętarki do blach oznacza znalezienie urządzenia najlepiej odpowiadającego warunkom pracy i budżetowi. Najlepsza giętarka do blach nie jest najdroższa, ale ta, która najlepiej odpowiada grubości blach, wymaganiom procesowym i budżetowi.