Niezbędne kompetencje operatorów maszyn do gięcia płyt

Spis treści

Kluczowe kwalifikacje techniczne

Podstawy operacyjne

Precyzyjna metrologia i regulacja maszyn

Diagnostyka i rozwiązywanie problemów

Ekspertyza w zakresie bezpieczeństwa i konserwacji

Wdrażanie protokołu bezpieczeństwa

Wykonywanie przeglądów zapobiegawczych

Kluczowe umiejętności miękkie

Operowanie z dbałością o szczegóły

Komunikacja techniczna

Postawa uczenia się adaptacyjnego

Ścieżki rozwoju operatora

Szkolenie z podstawowych operacji

Zaawansowane certyfikaty

Najczęściej zadawane pytania

Obowiązkowe certyfikaty operatorów

Techniki doskonalenia precyzji

Kluczowe wyposażenie bezpieczeństwa

Specyfikacje interwałów konserwacji

Podsumowanie

Zatrudnienie wykwalifikowanego personelu do operacji gięcia płyt wymaga rygorystycznej oceny specjalistycznych umiejętności technicznych. W analizie przedstawiono kluczowe kompetencje niezbędne do bezpiecznego, efektywnego i precyzyjnego kształtowania metali – wiedzę krytycznie ważną zarówno dla rozwoju kariery, jak i doskonałości operacyjnej w przemyśle budowlano-montażowym.

Kluczowe kwalifikacje techniczne

Podstawy działania:

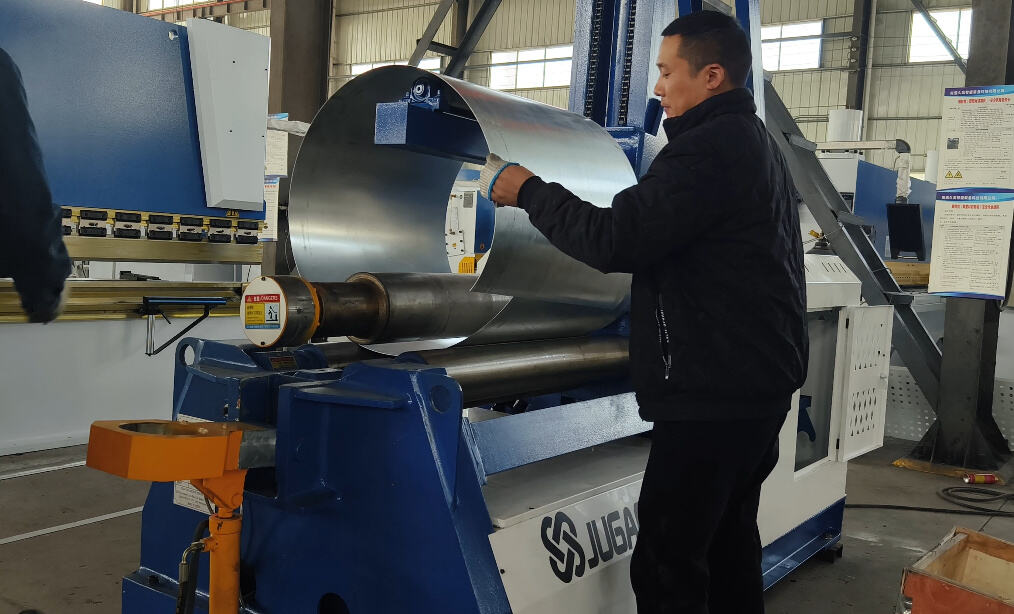

Operatorzy muszą wykazać się kompleksową wiedzą na temat konfiguracji maszyn giętarkowych, w tym modeli trójwałkowych piramidalnych, czterowałkowych podwójnie dociskowych oraz sterowanych CNC zmiennego kształtu

Osiągnięcie biegłości obejmuje:

Parametryzację obliczeń promienia gięcia

Wybór optymalnych prędkości kątowych i prędkości posuwu na podstawie granicy plastyczności materiału

Interpretację interfejsów sterowania CNC

Zastosowanie kompensacji ugięcia (crowning) do kontroli odkształceń

Precyzyjna metrologia i regulacja maszyny:

Niezbędne kompetencje obejmują:

Biegłość w obsłudze suwmiarek Verniera, cyfrowych mikrometrów oraz głębokościomierzy profilowych

Wykonywanie kontrolnych pomiarów wymiarów w trakcie procesu (standardowa tolerancja ±0,5 mm)

Mikroregulacja równoległości szczeliny walcowej

Dynamiczna kompensacja odbicia materiału podczas operacji wieloprzebiegowych

Diagnostyka i rozwiązywanie problemów:

Operatorzy muszą szybko identyfikować i rozwiązywać:

Niewspółosiowość wałków objawiającą się nieregularnym wygięciem

Wibracje harmoniczne wskazujące na zużycie łożysk

Ślizganie się materiału spowodowane niewystarczającym ciśnieniem docisku

Wady powierzchniowe wynikające z nieodpowiedniego wykończenia powierzchni wałków

Ekspertyza w zakresie bezpieczeństwa i konserwacji

Wdrażanie procedur bezpieczeństwa:

Wymagania niedyskrecyjne:

Zgodność ze standardami bezpieczeństwa maszyn ANSI B11.8

Poprawne stosowanie procedur blokady i oznakowania (LOTO)

Biegła obsługa sekwencji zatrzymania awaryjnego

Rozpoznawanie zagrożeń w punktach docisku i strefach miażdżenia

Wykonywanie przeglądów preventywnych:

Kluczowe obowiązki:

Codzienne smarowanie prowadnic liniowych i łożysk stożkowych

Tygodniowa kontrola ciśnienia wstępnego akumulatorów hydraulicznych

Miesięczna weryfikacja równoległości wałków za pomocą czujników tarczowych

Dokumentacja wyjustowania ramy i integralności konstrukcyjnej

Kluczowe umiejętności miękkie

Operacja zorientowana na szczegóły:

Ciągłe monitorowanie:

Wpływ temperatury materiału na odbicie sprężyste

Zużycie narzędzi wpływające na spójność wymiarową

Kumulacyjne narastanie tolerancji w wieloetapowym gięciu

Komunikacja techniczna:

Biegłość w:

Jasne raportowanie niezgodności wymiarowych

Precyzyjna dokumentacja przekazania zmiany

Współpraca w rozwiązywaniu problemów z zespołami konserwacji

Postawa uczenia się adaptacyjnego:

Ciągły rozwój umiejętności w zakresie:

Optymalizacja programowania CNC

Interpretacja systemów konserwacji predykcyjnej

Nowe protokoły obsługi materiałów (np. stopy o wysokiej wytrzymałości)

Ścieżki rozwoju operatora

Szkolenie z podstawowych operacji:

Podstawowy program obejmuje:

Zabezpieczenia bezpieczeństwa maszyn i kotary świetlne

Podstawowe wykonywanie programów CNC

Obsługa sprzętu do manipulacji materiałami

Początkowe protokoły rozwiązywania problemów

Certyfikat zaawansowany:

Programy specjalistyczne (np. certyfikat JUGAO poziom II) obejmują:

Zaawansowane techniki walcowania zgodnie z konturami

Wdrożenie Statystycznego Sterowania Procesem (SPC)

Diagnostyka systemów hydraulicznych

Metodologie precyzyjnego dopasowania

Najczęściej zadawane pytania

Obowiązkowe certyfikaty operatorów?

Standardowe w branży uprawnienia obejmują:

Certyfikat OSHA 10-godzinny dla przemysłu ogólnego

Spawanie i obróbka stali konstrukcyjnej zgodnie z normą AWS D1.1

Szkolenie specyficzne dla producenta (certyfikat operatora JUGAO)

Techniki poprawy dokładności?

Wdrożenie:

Weryfikacja ustawienia z wykorzystaniem lasera

Monitorowanie w czasie rzeczywistym ugięcia wałków

Automatyczna kompensacja profilu wałka

Codzienne kalibrowanie za pomocą wzorcowych elementów kontrolnych

Krytyczne wyposażenie bezpieczeństwa?

Wymagane środki ochrony indywidualnej zgodnie ze standardami ANSI:

Okulary ochronne odpornе na uderzenia zgodne z normą Z87.1+

Rękawice odporne na cięcie klasy 75 (ASTM F2992)

Obuwie ze stalową noską (ASTM F2413)

Ochrona słuchu z poziomem tłumienia dźwięku NRR 28 dB+

Specyfikacja interwałów konserwacji?

Codziennie: kontrola powierzchni wałka, weryfikacja smarowania

Tygodniowo: analiza zawartości cząstek w cieczy hydraulicznej

Miesięcznie: sprawdzanie ustawienia ramy

Co sześć miesięcy: pełna konserwacja zgodnie z harmonogramem producenta

Podsumowanie

Opanowanie procesu toczenia płyt wymaga synergicznego rozwoju wiedzy technicznej, dyscypliny bezpieczeństwa oraz umiejętności analitycznych. Operatorzy łączący precyzyjne umiejętności pomiarowe z zaawansowanymi metodami diagnozowania usterek znacząco zwiększają efektywność produkcji, zapewniając jednocześnie miejsca pracy bez wypadków. W celu uzyskania szczegółowych programów szkoleniowych lub oceny operacyjnej, skontaktuj się z Działem Szkoleń Technicznych JUGAO, aby wyposażyć swój zespół w przewagę konkurencyjną w branży obróbki metali.

Zastosowana specjalistyczna terminologia mechaniczna:

1. Typy maszyn:

maszyny trójwałowe układu piramidalnego

czterowałowe układy z podwójnym dociskiem

Modele sterowane CNC o zmiennej geometrii

2. Procesy techniczne:

Obliczanie promienia gięcia

Kompensacja wygięcia

Regulacja prędkości kątowej

Kompensacja sprężystego odkształcenia materiału

Operacje wieloprzejściowe

3. Pomiar precyzyjny:

Suwmiarki

Cyfrowe mikrometry

Wzorniki profilu

Wskaźniki tarczowe

Weryfikacja wymiarów (dopuszczalne odchyłki ±0,5 mm)

4. Komponenty mechaniczne:

Kierownice liniowe

Łożyska kolczaste

Akumulatory hydrauliczne

Systemy dociskowe

5. Protokoły konserwacji:

Regulacja równoległości szczeliny walcowej

Weryfikacja równoległości ramy

Analiza zawartości cząstek w cieczy hydraulicznej

Ocena integralności konstrukcyjnej

6. Standardy i certyfikaty:

Bezpieczeństwo maszyn ANSI B11.8

Blokada i znakowanie (LOTO)

Certyfikat OSHA 10-godzinny

AWS D1.1 Stal konstrukcyjna

Ocena obuwia ASTM F2413

7. Zaawansowane techniki:

Ustawianie z wykorzystaniem lasera

Monitorowanie w czasie rzeczywistym ugięcia wałków

Sterowanie procesem statystycznym (spc)

Optymalizacja programu CNC

Ta wersja zachowuje wszystkie oryginalne koncepcje techniczne, jednocześnie zwiększając precyzję dzięki użyciu terminologii standardowej w branży, specyfikacji ilościowych oraz protokołów konserwacji zgodnych z wytycznymi producenta sprzętu, odpowiednich dla profesjonalnych środowisk obróbki metalu.