Kompleksowy przewodnik po zmianie otworów V w matrycach wielokrotnych typu V

Lista kontrolna przygotowań przed zmianą

Przed rozpoczęciem procesu zmiany otwarcia V należy wykonać następujące niezbędne przygotowania:

1. Sprawdź wymagania zlecenia produkcyjnego

Zidentyfikuj typ i grubość materiału

Potwierdź wymagane kąty i promienie gięcia

Zidentyfikuj optymalny rozmiar otwarcia V (zazwyczaj 6-12× grubość materiału)

2. Przygotuj niezbędne narzędzia

Dobierz odpowiednie klucze do zacisków matrycy

Sprzęt podnoszący (do matryc cięższych niż 15 kg)

Piny lub narzędzia do wyjustowania

Narzędzia kalibracyjne

3. Konfiguracja stanowiska pracy

Zapewnić odpowiednią przestrzeń roboczą wokół giętarki

Zapewnić odpowiednie oświetlenie

Przygotować materiał pomocniczy do próbnych gięć

Szczegółowa procedura krok po kroku

1. Zabezpieczenie maszyny przed uruchomieniem

Włączyć główny włącznik zasilania

Zainstaluj urządzenia blokujące z osobistymi zamkami bezpieczeństwa

Potwierdź brak energii, próbując uruchomić maszynę

Umieść tabliczki "NIE URUCHAMIAĆ" w pobliżu wszystkich punktów sterowania

*Nota bezpieczeństwa: Zgodnie z OSHA 1910.147, wszelkie prace serwisowe i konserwacyjne wymagają prawidłowego zastosowania procedur blokowania/oznaczania.*

2. Regulacja uchwytu matrycy

Zidentyfikuj typ uchwytu (mechaniczny, hydrauliczny lub pneumatyczny)

Dla uchwytów mechanicznych:

Użyj kalibrowanego klucza dynamometrycznego do uzyskania jednostajnego napięcia

Ostrożnie odkręcaj w wzorze gwiazdy, aby zapobiec nierównomiernemu obciążeniu

Dla systemów hydraulicznych/pneumatycznych:

Powoli zwalniaj ciśnienie za pomocą zaworu odpowietrzającego

Obserwuj mierniki ciśnienia podczas jego zwalniania

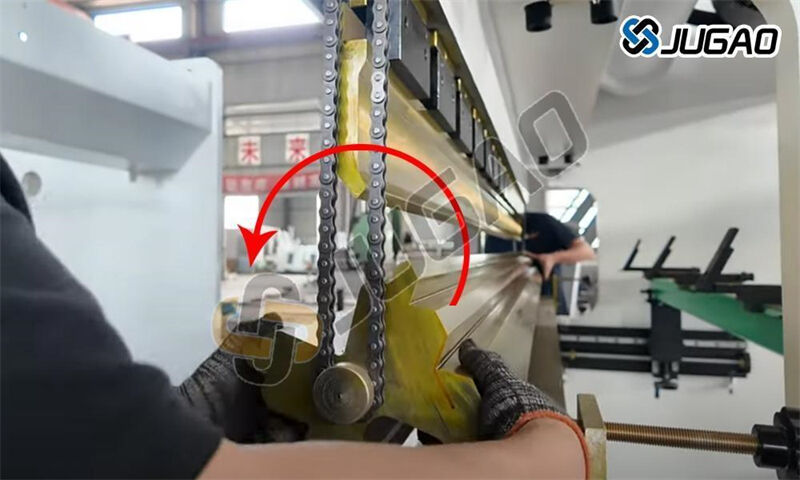

3. Proces Rotacji Matrycy

1) Technika Podnoszenia

Używaj zrównoważonych punktów podnoszenia na matrycy

W przypadku pracy ręcznej:

Utrzymuj prostą postawę pleców

Podnoszenie wykonuj nogami, nie plecami

Dla matryc powyżej 25 kg stosuj podnoszenie zespołowe

2) Wskazówki dotyczące Rotacji

Oczyść rowki matrycy przed obróceniem

Wyrównaj znaki obrotowe z wskaźnikami odniesienia

W przypadku matryc indeksowanych, zwróć uwagę na wyraźne "kliknięcie" potwierdzające zatrzask

4. Weryfikacja precyzyjnego wyrównania

Użyj czujników zegarowych do sprawdzenia:

Wyrównanie pionowe (tolerancja ±0,05 mm)

Równoległość pozioma (±0,1 mm/m)

Centrowanie matrycy względem stempla

Zaawansowane techniki:

Wyrównywanie laserowe do zastosowań krytycznych

Projektory profilujące do skomplikowanego oprzyrządowania

5. Konfiguracja systemu sterowania

1) Aktualizacja parametrów CNC

Wprowadź dokładny wymiar otwarcia V

Zaktualizuj bazę materiałów o:

Moduł sprężystości

Współczynnik K

Współczynniki sprężystego odkształcenia

2) Kalibracja tylnego prowadzenia

Wykonaj procedurę dotknięcia

Sprawdź powtarzalność (±0,02 mm)

Kompensacja offsetów narzędzi

6. Weryfikacja i testowanie

Trzyetapowy protokół testowy:

① Próba na sucho, bez materiału

② Test gięcia na materiale ofiarnym

③ Weryfikacja próbek produkcyjnych

Kryteria inspekcji:

Dokładność kąta gięcia (±0,5°)

Jakość wykończenia powierzchni

Spójność wymiarowa

Rozwiązywanie problemów

| Objawy | Możliwa przyczyna | Działanie korygujące |

| Nierównomierne gięcia | Niewyregulowany matryc | Ponownie sprawdzić wypoziomowanie za pomocą poziomicy |

| Zbyt wysoka siła tłocznika | Błędne otwarcie V | Sprawdzić grubość materiału w stosunku do szerokości V |

| Oznaczony materiał | Brudne rowki matrycy | Oczyścić i wypolerować powierzchnie kontaktowe |

| Niespójne kąty | Luźne zaciski | Dokręć zgodnie z zaleceniami producenta |

Konserwacja po wymianie

1. Obsługa narzędzi

Zastosuj powłokę przeciwkorozyjną

Sprawdź zużycie krawędzi

Zapisz liczbę godzin pracy

2. Kontrole maszyny

Sprawdź ciśnienie hydrauliczne

Przetestuj blokady bezpieczeństwa

Uczyść miejsce pracy

3. Dokumentacja procesu

Zapisz parametry konfiguracji

Zanotuj wszystkie dokonane regulacje

Zadokumentuj wyniki testów

Zaawansowane porady

1. Dla produkcji wielkoseryjnej:

Zaimplementuj systemy szybkiej wymiany matryc

Używaj narzędzi oznaczonych tagami RFID do automatycznego odzyskiwania parametrów

2. Aplikacje precyzyjne:

Stabilizuj temperaturę narzędzi

Rozważ zastosowanie mikro-szablonów do krytycznych powierzchni wykańczających

3. Zwiększenie bezpieczeństwa:

Zainstaluj czujniki zbliżeniowe do weryfikacji pozycji matrycy

Wprowadź systemy podwójnej weryfikacji dla krytycznych ustawień

Ten ulepszony procedur zapewnia optymalne wyniki przy jednoczesnym zachowaniu najwyższych standardów bezpieczeństwa. Zawsze odnosić się do instrukcji obsługi konkretnego maszyny w celu zapoznania się z zaleceniami producenta.