Praktyczny przewodnik obsługi giętarki E21

Praktyczny przewodnik obsługi giętarki E21

Aby obsłużyć giętarkę E21, zacznij od wprowadzenia wymaganych parametrów gięcia do systemu sterowania. Gdy materiał zostanie poprawnie ustawiony i zamocowany, możesz rozpocząć cykl gięcia, przestrzegając wszystkich standardowych protokołów bezpieczeństwa. Aby uzyskiwać spójne, wysokiej jakości wyniki, konieczne jest wykonywanie regularnej konserwacji oraz okresowych kontroli narzędzi.

Aby zapoznać się ze szczegółowym, krok po kroku opisem całego procesu, przejdź do kompletnego podręcznika operacyjnego poniżej.

System E21: Wprowadzenie

E21 to specjalistyczny system sterowania zaprojektowany specjalnie dla giętarek. Oferuje optymalny balans wydajności i efektywności kosztowej, znacząco obniżając ogólne koszty maszyny przy jednoczesnym zachowaniu precyzji zgodnej z wymaganymi standardami przemysłowymi.

Główne cechy systemu E21 to:

Wysokorozdzielczy ekran LCD obsługuje język chiński i angielski, a wszystkie parametry programowania są wyświetlane na jednej stronie, co ułatwia i przyspiesza programowanie.

Inteligentne pozycjonowanie osi X i Y obsługuje ręczną korektę, eliminując potrzebę stosowania mechanicznych, ręcznych urządzeń pozycjonujących.

Wbudowane funkcje ustawiania czasu utrzymywania ciśnienia i opóźnienia rozładowania ułatwiają obsługę i redukują koszty.

funkcja tworzenia kopii zapasowej parametrów jednym kliknięciem oraz ich przywracania, umożliwiająca przywrócenie parametrów w dowolnym momencie zgodnie z potrzebami, co zmniejsza koszty konserwacji. Obsługuje programowanie wieloetapowe, poprawiając wydajność produkcji i dokładność obróbki.

Wszystkie przyciski na panelu to mikroprzełączniki, które zostały dokładnie przetestowane pod kątem EMC, wysokich i niskich temperatur, wibracji itp., aby zapewnić stabilność i długi okres użytkowania produktu.

Certyfikat CE wspiera rynki zagraniczne.

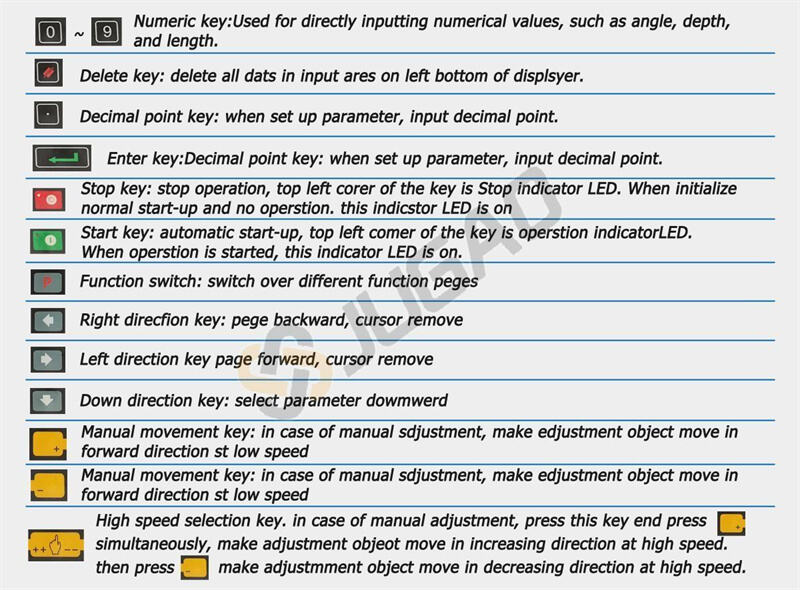

Funkcje przycisków panelu opisano w tabeli.

Pojedynczy interfejs

Sterownik E21 wyposażony jest w wyświetlacz LCD o macierzy 160*160 pikseli. Obszar wyświetlania pokazano poniżej.

Pasek tytułu: wyświetla informacje dotyczące bieżącej strony, takie jak jej nazwa itp.

Obszar wyświetlania parametrów: wyświetla nazwę parametru, wartość parametru oraz informacje systemowe.

Pasek stanu: obszar wyświetlania informacji wejściowych i komunikatów pomocniczych itp.

Skróty stosowane na tej stronie wyjaśniono w tabeli.

X: Bieżąca pozycja tła

Y: Bieżąca pozycja suwaka

XP: Żądana pozycja tylnego uchwytu

YP: Żądana pozycja suwaka

DX: Odległość cofnięcia tylnego uchwytu

HT: Opóźnienie utrzymywania

DLY: Opóźnienie cofania

PP: Wstępnie ustawiona tulejka

CP: Bieżąca tulejka

Programowanie jednokrokowe

E21 posiada dwie metody programowania: programowanie krokowe i wielokrokowe. Użytkownicy mogą konfigurować programowanie zgodnie z rzeczywistymi potrzebami.

Programowanie krokowe jest zwykle stosowane do przetwarzania pojedynczego kroku w celu ukończenia obróbki tulejki. Gdy sterownik jest włączony, automatycznie przechodzi do strony programu krokowego.

Kroki operacyjne

Krok 1 Po uruchomieniu urządzenie automatycznie przejdzie do strony konfiguracji programu jednokrokowego.

Krok 2 Naciśnij, aby wybrać parametr, który należy skonfigurować, naciśnij klawisz numeryczny, aby wprowadzić wartość programu, naciśnij, aby zakończyć wprowadzanie.

Krok 3 Naciśnij, system wykona program zgodnie z tym ustawieniem.

Programowanie wieloetapowe

Program wielokrokowy służy do obróbki pojedynczego przedmiotu w różnych etapach procesu, umożliwia realizację kolejnych kroków i poprawia wydajność obróbki.

Kroki operacyjne

Krok 1 Włącz zasilanie, urządzenie automatycznie wyświetli stronę parametrów jednokrokowych.

Krok 2 Naciśnij, aby przejść do strony zarządzania programem, przełącz się na stronę zarządzania programem.

Krok 3 Naciśnij, aby wybrać numer seryjny programu lub bezpośrednio wprowadź numer programu, np. wpisz „1”.

Krok 4 Naciśnij, aby wejść na stronę ustawień programu wielokrokowego.

Krok 5 Naciśnij, aby wybrać parametr programowania wielokrokowego wymagający konfiguracji, wprowadź wartość ustawienia, naciśnij, aby potwierdzić – ustawienie zostanie aktywowane.

Krok 6 Po zakończeniu konfiguracji naciśnij, aby wejść na stronę ustawień parametrów kroku.

Krok 7 Naciśnij, aby wybrać parametr kroku, który należy skonfigurować, wprowadź wartość programu, naciśnij, a konfiguracja zostanie zastosowana.

Krok 8 Naciśnij, aby przełączać się między krokami. Jeśli bieżący krok jest pierwszym krokiem, naciśnij, aby przejść do ostatniej strony ustawień parametru kroku; jeśli bieżący krok jest ostatnim, naciśnij, aby przejść do pierwszej strony ustawień parametru kroku.

Krok 9 Naciśnij, system będzie działał zgodnie z tym programem.

Ustawienie parametrów

Użytkownicy mogą skonfigurować wszystkie parametry wymagane do normalnej pracy systemu, w tym parametry systemowe oraz parametry osi X i Y.

Krok 1 Na stronie zarządzania programem naciśnij, aby przejść do strony stałej programowania. Na tej stronie można ustawić stałą programowania.

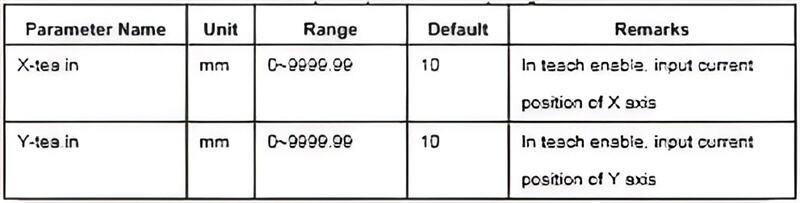

Krok 2 Zakres konfiguracji stałej programowania przedstawiono w Tabeli

Krok 3 Wprowadź hasło „1212”, naciśnij, aby przejść do strony nauczania.

Krok 4 Skonfiguruj parametr, zakres ustawień parametru przedstawiono w Tabeli.

Krok 5 Naciśnij, aby powrócić do strony stałej programowania.

Alarm

Urządzenie może automatycznie wykrywać wewnętrzne lub zewnętrzne nieprawidłowości i wysyłać komunikat alarmowy. Komunikat alarmowy jest dostępny na liście alarmów.

Krok 1 Na stronie zarządzania programowaniem naciśnij, aby przejść do strony stałych programowania.

Krok 2 Na stronie stałych programowania naciśnij, aby przejść do strony „Historia alarmów” i wyświetlić całą historię alarmów. Na tej stronie można obejrzeć najnowsze 6 alarmów, numer alarmu oraz przyczyny.

Typowe usterki i sposoby ich usuwania

1. Sterownik nie uruchamia się / brak wyświetlania

Objawy awarii:

Ekran jest pusty.

Żadne diody sygnalizacyjne nie są włączone.

Możliwe przyczyny i sposoby ich usuwania:

C1: Problem z zasilaniem głównym.

Sprawdź: Upewnij się, że główny wyłącznik maszyny jest włączony.

Sprawdź: upewnij się, że główny kabel zasilający jest podłączony i napięcie jest prawidłowe.

C2: Otwarte drzwi maszyny/ochrona bezpieczeństwa otwarta.

Sprawdź: upewnij się, że wszystkie drzwi szafy elektrycznej i osłony bezpieczeństwa są prawidłowo zamknięte. Wiele maszyn posiada blokady bezpieczeństwa uniemożliwiające uruchomienie przy otwartych drzwiach.

C3: Przepalony bezpiecznik.

Sprawdź: sprawdź główne bezpieczniki w szafie elektrycznej maszyny.

C4: Uszkodzony moduł zasilania.

Sprawdź: wewnętrzny zasilacz prądu stałego (np. 24 V DC) sterownika może być uszkodzony. Wymaga to interwencji wykwalifikowanego elektryka.

2. Osie (Y1, Y2, X, R) nie poruszają się lub pojawia się komunikat „Błąd śledzenia” / „Błąd osi”

Objawy awarii:

Oś nie reaguje na polecenia ręczne.

Sterownik wyświetla komunikat o błędzie napędu osi lub błędzie śledzenia.

Jedna strona (Y1 lub Y2) jest niższa/wyższa niż druga (niesynchronizacja).

Możliwe przyczyny i sposoby ich usuwania:

C1: Usterka serwonapędu/napędu wzmacniacza.

Sprawdź: Poszukaj kodu błędu na samej jednostce serwonapędu (zwykle znajduje się w szafie elektrycznej). Zobacz w instrukcji producenta napędu.

Działanie: Zresetuj usterkę, wyłączając i włączając ponownie maszynę. Jeśli problem będzie się powtarzał, zanotuj kod błędu w celu kontaktu z pomocą techniczną.

C2: Problem z przewodem enkodera/zwrotnej wskazówki położenia.

Sprawdź: Sprawdź przewody enkodera podłączone do tyłu serwosilników pod kątem uszkodzeń lub luźnych połączeń.

C3: Przeszkoda mechaniczna.

Sprawdź: Ręcznie sprawdź, czy suwak (oś Y) lub ogranicznik tylny (oś X) mogą się swobodnie poruszać. Może występować fizyczne zaklinowanie.

C4: Włączone hamulce silnika.

Sprawdź: Hamulec serwosilnika (szczególnie na osi Y) może nie być zwalniany. Możesz słyszeć dźwięk brzęczenia silnika, ale bez ruchu.

3. Błąd „Oś nie odniesiona” lub „Ustaw punkt odniesienia”

Objawy awarii:

Maszyna nie może rozpocząć cyklu.

Sterownik wymaga wykonania procedury odniesienia.

Możliwe przyczyny i sposoby ich usuwania:

C1: Maszyna została wyłączona.

Działanie: Jest to standardowa procedura. Po włączeniu maszyny należy wykonać operację „Odniesienia” lub „Powrotu do zera”. Przejdź do ekranu ręcznego i uruchom cykl odniesienia dla wszystkich osi.

C2: Usterka przełącznika odniesienia / czujnika zbliżeniowego.

Sprawdź: Czujnik wykrywający pozycję zerową może być zabrudzony, źle ustawiony lub uszkodzony. Często wymaga to interwencji technika.

4. Alarm „Przeciążenie” lub „Wysokie ciśnienie”

Objawy awarii:

Alarm pojawia się podczas cyklu gięcia, najczęściej w pobliżu dolnego martwego punktu.

Możliwe przyczyny i sposoby ich usuwania:

C1: Nieprawidłowe ustawienie tonażu (ciśnienia).

Sprawdź: Zaprogramowane ciśnienie gięcia jest zbyt wysokie dla materiału lub możliwości maszyny. Przejrzyj i zmniejsz ustawienie ciśnienia w programie.

C2: Niewłaściwy wybór matrycy.

Sprawdź: Użycie matrycy V o zbyt małym otworze względem grubości materiału wymaga nadmiernego siłowania. Zweryfikuj, czy otwór matrycy V jest odpowiedni dla materiału (zazwyczaj otwór V = 8 × grubość materiału).

C3: Gięcie poza możliwościami maszyny.

Sprawdź: Próbujesz wygiąć materiał, który jest zbyt gruby lub zbyt długi dla nominalnej wydajności maszyny.

5. Niespójny kąt gięcia

Objawy awarii:

Kąt gięcia różni się od detalu do detalu, nawet przy tym samym programie.

Możliwe przyczyny i sposoby ich usuwania:

C1: Różnice materiału.

Sprawdź: Niejednorodna grubość, twardość lub kierunek ziarna materiału mogą powodować zmienność kąta gięcia. Sprawdź certyfikaty materiału.

C2: Zużyte lub niewłaściwe narzędzia.

Sprawdź: Sprawdź stemple i matryce pod kątem zużycia lub uszkodzeń. Upewnij się, że użyto odpowiednich narzędzi do określonego kąta.

C3: Brak kompensacji wybrzuszenia.

Działanie: W przypadku gięcia długich arkuszy stół maszyny może ulec odkształceniu. Użyj funkcji "wybrzuszenia" (ręcznej lub automatycznej), aby skompensować to odkształcenie. W razie potrzeby ponownie skalibruj.

C4: Niestabilny układ hydrauliczny.

Sprawdź: Niski poziom oleju hydraulicznego, brudny olej lub uszkodzony zawór mogą powodować niestabilność ciśnienia. Sprawdź poziom i temperaturę oleju.

6. Tylny prowadnik (X, R, Z) nie dociera do pozycji lub działa niedokładnie

Objawy awarii:

Tylny prowadnik zatrzymuje się w niewłaściwej pozycji lub drga przy zatrzymaniu.

Możliwe przyczyny i sposoby ich usuwania:

C1: Przeszkoda mechaniczna lub niewłaściwe ustawienie.

Sprawdź: Poszukaj opiłków, zanieczyszczeń lub zadziorów na szynach i śrubach tylnego prowadnika. Oczyść i nasmaruj prowadnice.

C2: Luźne sprzęgło lub pasek napędowy.

Sprawdź: Połączenie między silnikiem serwosterującego a śrubą toczeniową lub paskiem napędowym (jeśli występuje) może być luźne.

C3: Luzy.

Działanie: W miarę upływu czasu zużycie mechaniczne może powodować luzy. Sterownik często posiada ustawienie „Kompensacja luzów”, które może zostać dostrojone przez technika.

Ogólny schemat rozwiązywania problemów

1. Zanotuj dokładną treść komunikatu o błędzie na wyświetlaczu E21.

2. Skonsultuj instrukcję producenta maszyny. Zawiera najbardziej szczegółowe kody błędów i procedury.

3. Wykonaj proste ponowne uruchomienie: Wyłącz całkowicie zasilanie maszyny, odczekaj 10 sekund, a następnie włącz ją ponownie.

4. Sprawdź oczywiste problemy: Luźne przewody, zadziałane wyłączniki nadprądowe, niski poziom oleju hydraulicznego, nietypowe dźwięki.

5. Zlokalizuj problem: Określ, czy jest to problem sterowania (sterownik, programowanie), elektryczny (silnik, napęd, czujnik) czy mechaniczny (zablokowana oś, zużyte narzędzia).

6. Skontaktuj się z pomocą techniczną: Jeśli problem nie zostanie rozwiązany podstawowymi czynnościami kontrolnymi, podaj im dokładny komunikat o błędzie oraz wykonane już kroki.

Pamiętaj: Wewnętrzne naprawy elektryczne mogą wykonywać tylko wykwalifikowane osoby.