Profesjonell vedlikeholdsguide for hydrauliske ventelgrupper for bøyemaskiner

Hydraulikventilgruppen er den sentrale styreenheten i hydraulikksystemet. Dens driftstilstand påvirker direkte utstyrets driftseffektivitet og stabilitet. Standardisert vedlikehold kan ikke bare forlenge utstyrets levetid, men også forhindre plutselige feil og sikre produksjonssikkerhet. Nedenfor er en profesjonell vedlikeholdsprosedyre:

Omfattende vedlikeholdsprotokoll

Forberedelse før vedlikehold

1. Sikkerhetslåsingsprosedyre

Koble fra hovedstrømmen

Installer fysiske låsesperreanordninger med personlige sikkerhetslåser

Bekreft nullenergitilstand ved å forsøke å sykle maskinen

Tøm hele hydraulikksystemet for trykk

2. Oppsett av arbeidsområde

Rent og godt opplyst arbeidsområde

Oljekontainment-system (oljeskilte/absorberende materialer)

Organisert verktøystasjon med merkede beholdere

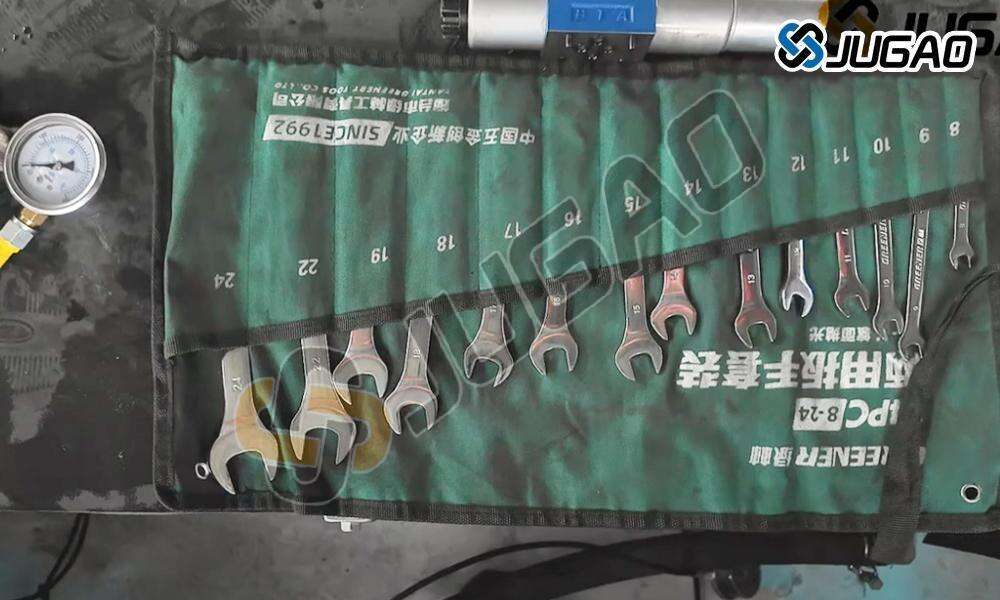

3. Nødvendige verktøy og materialer

Metrisk skiftenøkkelsett (4 mm-10 mm)

Magnetiske henteverktøy

Ultralydrensebad (valgfritt)

Hydraulisk tetningssett (produsentspesifisert)

Presisjonsmåleinstrumenter

Detaljert demonteringsprosedyre

Trinn 1: Ventilgruppe-isolering

1) Finn hovedhydraulikksventilblokken

2) Merk og ta bilder av alle hydrauliske tilkoblinger

3) Tøm rester av hydraulikkvæske i godkjente beholdere

4) Koble fra elektriske magnetventiler (noter ledningskonfigurasjon)

Steg 2: Systematisk demontering

| Komponentlag | Festetørrelse | Dreiemomentspesifikasjon | Spesielle notater |

| Ytre dekselplate | M5-hex | 8-10 Nm | Inneholder primær O-ring |

| Mellomplate | M8-hex | 12-15 Nm | Hus for sikkerhetsventilfjær |

| Ventilhus | M6-hex | 10-12 Nm | Magnetisk oppslag anbefales |

Steg 3: Komponentinspeksjon

1. Ventilsettkontroll

Sjekk for skjærespor/slitasjemønster (bruk 10× forstørrelse)

Mål kjernediameter (toleranse ±0,01 mm)

Bekreft jevn bevegelse gjennom boret

2. Fjærkontroll

Måling av fri lengde

Komprimeringstest (sammenlign med originalutstyrets spesifikasjoner)

Visuell inspeksjon for slittekviser

3. Tetningskontroll

Hardhetskontroll (Shore A-skala)

Tverrsnittsdeformasjonsanalyse

Overflatefeiloppdaging

Avanserte rengjøringsmetoder

Mekanisk rengjøringsprosess

1. Primær fjerning av partikler

Bruk støvfrie sveiper med terpentin

Magnetpartikkelfjerning

Komprimert luftblåsing (regulert til 2 bar)

2. Nøyaktig overflatebehandling

Ultralydrengjøring (20 kHz, 60 °C løsning)

Mikroabrasiv polering (600+ korn)

Sluttforskylling med løsemiddel (godkjent hydraulikkvæske)

Forureningsanalyse

Innhent partikkelprøver for:

Metallurgisk sammensetning

Partikkelstørrelsedistribusjon

Identifisering av kilde (slitasje mot forurensning)

Monterings- og testprosedyre

Presis monteringsforskrifter

1. Smøring av komponenter

Bruk smøremiddel spesifisert av produsenten

Dekk alle glate flater jevnt

Beskytt tetninger med hydraulikksmøremfilm

2. Momentrekkefølge

Følg stjernemønster for stramming

Bruk kalibrert momentnøkkel

Tremomentprosess (50 %, 80 %, 100 %)

3. Justeringsverifikasjon

Kontroll med måleklokke (slag < 0,02 mm)

Solenoidaktiveringstest (benktest)

Manuell spolebevegelsesverifikasjon

Systemoppstart

1. Forhåndssjekker før start

Sjekk nivå og tilstand på væske

Undersøk for lekkasjer (uten trykk)

Bekreft elektriske tilkoblinger

2. Driftstesting

Lavtrykkssyklustest (25 % av nennverdi)

Full slaglengdebekreftelse

Trykkøkningstest (trinnvis opp til 100 %)

3. Ytelsesvalidering

Måling av responstid

Trykkholdetest

Sylinderens konsistensevaluering

Anbefalinger for vedlikeholdintervall

| Komponent | Inspeksjonsfrekvens | Utskiftingskriterier |

| Ventilspole | 500 timer | >0,03mm slitasje |

| Segleringer | 2 000 timer | Hardhetsendring >15% |

| Fjærer | 5 000 timer | >5% lengdeforformning |

| Hele monteringen | 10,000timer | Kumulative slitasjeindikatorer |

Feilsøkingsmatrise

| Symptome | Sannsynlig årsak | Retningslinjer |

| Forsinket respons | Forurenset spole | Ultralydrengjøring |

| Trykkfluktasjoner | Slitte tetninger | Fullstendig tetningsutskiftning |

| Ekstern lekkasje | Feil moment | Tilsprett med spesifisert moment |

| Unormal bevegelse | Fjærutmattet | Fjærsettutskiftning |

Avanserte vedlikeholdstips

1. Prediktivt vedlikehold

Gjennomfør oljeanalyseprogram

Installer partikkeloptellere

Trend ytelsesdata

2. Komponentoppgraderinger

Vurder belagte tromler for lengre levetid

Oppgrader til høy-syklus tetninger

Installer hurtigkoblingstilkoblinger

3. Dokumentasjonsstandarder

Vedligehold komponenthistorikker

Fotografer kritiske faser

Registrer dreiemomentverdier

Sjekkliste for sikkerhet og etterlevelse

ANSI B11.3-maskinsikkerhetsstandarder

OSHA sine krav for låsing/merking

NFPA sine retningslinjer for hydrauliske systemer

Produsentbestemte advarsler

Konklusjon

Dette profesjonelle vedlikeholdsprotokollen forlenger levetiden til ventiler med 40–60 % samtidig som optimal bresystemytelse sikres. Vedlikehold i henhold til disse prosedyrene hindrer 85 % av driftstopp relatert til hydraulikk. Rådfør deg alltid med produsentens håndbøker for modellspecifikke krav og oppbevar detaljerte vedlikeholdsdokumenter for å sikre garantietterlevelse.