Framtidens Utviklingsveier for Teknologisk Innovasjon i Pressebryter

Innholdsfortegnelse

Automatiseringsrevolusjon: Omgjøring av produksjonsparadigmer

○ Intelligente integrering av produksjonslinjer

○ Gjennombrudd i adaptiv kontrollsistem

Digital Ekosystem: Programvare-Definert Produksjon

○ End-to-End Digital Twin-teknologi

○ Dyp Integrering av Industriell IoT

Grønn Transformasjon: Bærekraftige Produksjonsmetoder

○ Lukket Løkke Energiadministreringssystemer

○ Innovasjoner i design for miljømessig komplianse

Teknologisk konvergens: Utsikt for neste generasjons løsninger

Kjerne teknisk analyse

Automatiseringsrevolusjon: Omgjøring av produksjonsparadigmer

Intelligent integrering av produksjonslinje

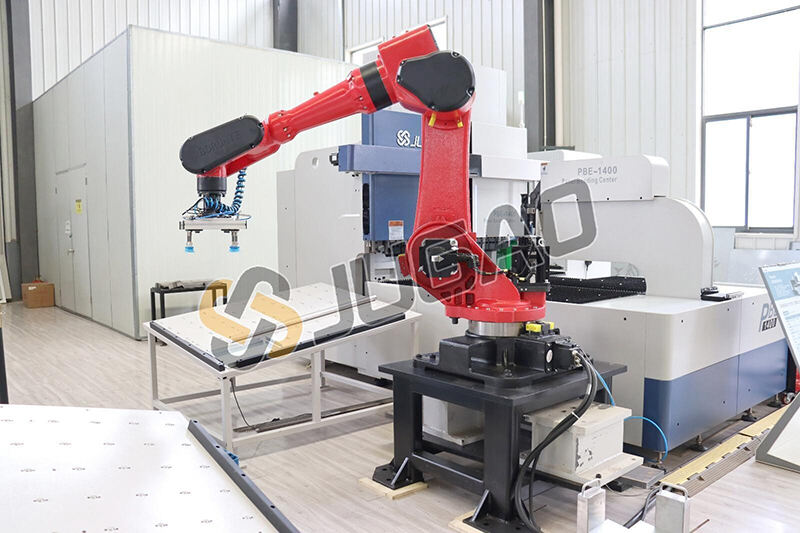

Moderne trykkbøyemaskin automatisering har utviklet seg fra enkeltpres oppgraderinger til fullstendig linjesamarbeid. Ved å integrere seks-akse kollektive roboter, AGV materialehåndteringssystemer og intelligente lagermoduler, oppnår produsenter umannede operasjoner fra råmateriellasting til sortering av ferdige produkter. Slike systemer forbedrer den totale effektiviteten med over 40%, mens visjonsposisjonsing teknologi sikrer bøyerepetisjon innenfor ±0,05mm, noe som betydelig reduserer kvalitetsvariasjoner forårsaket av manuell innsiming.

Gjennombrudd i adaptive styringssystemer

Adaptive styringssystemer drivet av dyp læring algoritmer blir til industristandard. Ved real-tid datainnsamling fra trykkensorer, laserskannere og andre multikilder, optimiserer disse systemene dynamisk vinkelkompensasjonsalgoritmer. For eksempel, når man behandler høykarststål med betydelige springeffekter, justerer systemet automatisk formverkåpninger, noe som forbedrer kompensasjonen fra ±0.3° (tradisjonelle empiriske verdier) til ±0.1°. Denne selvutviklende logikken lar utstyr tilpasse seg økende komplekse krav til flermaterialbehandling.

Digital Ekosystem: Programvare-Definert Produksjon

End-to-End Digital Twin-teknologi

Den dypte integrasjonen av CAD/CAM-programvare med fysisk utstyr har ført til opprettelse av digitale twin-plattformer. Ingeniører kan fullføre fullprosesseringsvalideringer – fra 3D-modellering og prosessimulering til spenningeranalyse – i virtuelle miljøer, og forutsi nøyaktig jerndeformasjon under bøyning. Tilfellestudier viser at denne teknologien reduserte prøveform-sykluser for en bilkomponentprodusent fra 15 dager til 72 timer, med en materialeavfallsmindsking på 22%.

Dyp Integrering av Industriell IoT

Fjerntilsynssystemer støttet av 5G og edge-beregninger arkitekturer oppnår respons på millisekundsnivå. Ved å sette ut vibrasjonsanalyse-sensorer og overvåkingsmoduler for hydraulisk olje tilstand, kan utstyr forutsi kritiske komponentfeil (f.eks. servomotor skiver) 14 dager på forhånd. I tillegg adresserer blockchain-baserte prosessdata-sertifiserings-systemer strenge sporbarhetsevner i luftfartens produksjon.

Grønn Transformasjon: Bærekraftige Produksjonsmetoder

Lukket Løkke Energiadministreringssystemer

Neste generasjons elektriske servo pressebuer bruker toveis inverter teknologi for å returnere bremsenergi til nettet, og reduserer energiforbruket med 65 % i forhold til tradisjonelle hydrauliske modeller. Eksperimentell data viser at hybrid-systemer med superkondensatorer gjenopptar 32 % av inertialenergien under kontinuerlig bearbeiding av 2mm tykke edelstål plater, og oppnår en årlig karbonreduksjon på 8,6 tonn per maskin.

Innovasjon i miljømessig kompatibel design

Lavlydige hydrauliske systemer som er sertifisert etter ISO 50001 standard bruker variabel pumper og akkumulator samarbeid for å redusere stille lyden fra 85dB(A) til 72dB(A). Samtidig erstatter man mineralolje med bio-baserte hydrauliske væsker, hvilket kutt VOC-utslippene med 46 % over utstyrslivet, og stiller seg inn overfor EU EcoDesign 2025 reguleringer.

Teknologisk konvergens: Utsikt for neste generasjons løsninger

Elektro-hybride drivsystem bryter tradisjonelle grenser: Hydrauliske systemer gjør det mulig å ha rask avføring under grovereferens, mens elektriske servo-moduser sikrer nøyaktighet under avslutning, og oppnår en bransjeledende effektivitets-til-energi-forhold på 1:0.78. Dessuten forutses kvanteberegninger-drevne prosessoptimeringsalgoritmer å redusere programmeringstid for komplekse kurvede bueformer til minutter i 2025.

Kjerne teknisk analyse

| Teknisk dimensjon | Innovativ Verdi |

| Automatisering | Gjør 24/7 kontinuerlig produksjon mulig, reduserer arbeidskostnader med 57 % og øker OEE (Overall Equipment Effectiveness) til 89 % |

| Digitalisering | Korterer produktutviklingscyklene med 40 %; prosessdatabaser forsterker trengings-effektiviteten for nye ansatte med 300 % |

| Bærekraft | Reduserer total energiforbruket med 52 %, karbonfotavtrykk med 38 % og kompliansekostnader med 65 % |

Konklusjon

Innovasjonsbølgen innen trykkbøyeteknologi utvikler seg langs tre akser: intelligens, digitalisering og bærekraftighet. De neste fem årene kan kognitive trykkbøyere med selvdiagnostiserende evner, skybaserte samarbeidsplattformer for produksjon og løsninger med null-utslipp basert på brint, redefinere konkurransen i metallformingssektoren. For produsenter er det ikke bare avgjørende for å forbedre konkurransedyktigheten, men også en nøkkelvei mot transformasjon til Industri 4.0.