Ფოლგის გადაკეთვის რადიუსის და ფოლგის სისქის შორის დამოკიდებულება

Ფოლგის გადაკეთვის რადიუსი ფოლგის ნახაზებში საჭირო მნიშვნელობაა და რთულია დასადგენი, თუ რამდენად დიდია ფაქტობრივ დამუშავებაში. სინამდვილეში, ეს ფოლგის გადაკეთვის რადიუსი დამოკიდებულია მასალის სისქეზე, გადამაკეტი მანქანის წნევაზე და გადამაკეტი დანადგარის ღიოს სიგანეზე. როგორია კონკრეტული დამოკიდებულება? დღეს გამოვიკვლევთ ამას:

Გამოცდილების მიხედვით ფოლგის ფაქტობრივ დამუშავებაში: როდესაც ფირის სისქე საერთოდ არ აღემატება 6 მმ-ს, ფოლგის გადაკეტის შიდა რადიუსი შეიძლება პირდაპირ გამოყენებულ იქნას როგორც რადიუსი გადაკეტისას.

Როდესაც ფირის სისქე 6 მმ-ზე მეტია და 12 მმ-ზე ნაკლებია, ფირის შიდა სიმრუდის რადიუსი საერთოდ 1.25-დან 1.5-ჯერ აღემატება ფირის სისქეს. როდესაც ფირის სისქე 12 მმ-ზე ნაკლები არ არის, ფირის შიდა სიმრუდის რადიუსი საერთოდ 2-დან 3-ჯერ აღემატება ფირის სისქეს.

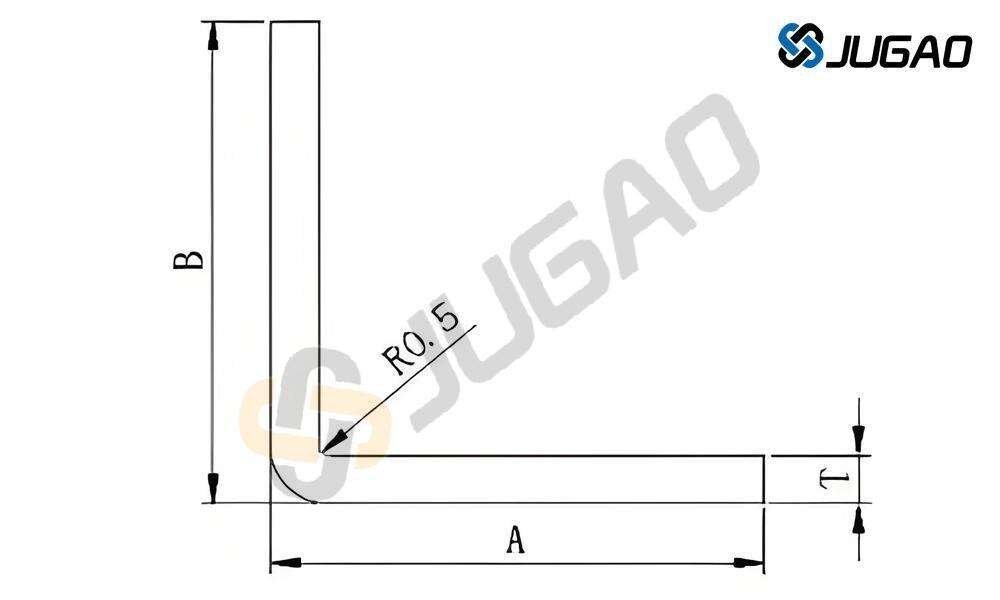

Როდესაც გახრის რადიუსია R=0.5, ჩვეულებრივ ლამელის thicness T არის 0.5mm. თუ საჭიროა რადიუსის ზომა მეტი ან ნაკლები ლამელის thicness-ზე, სპეციალური ფორმა საჭიროა გამოსაქმნელად.

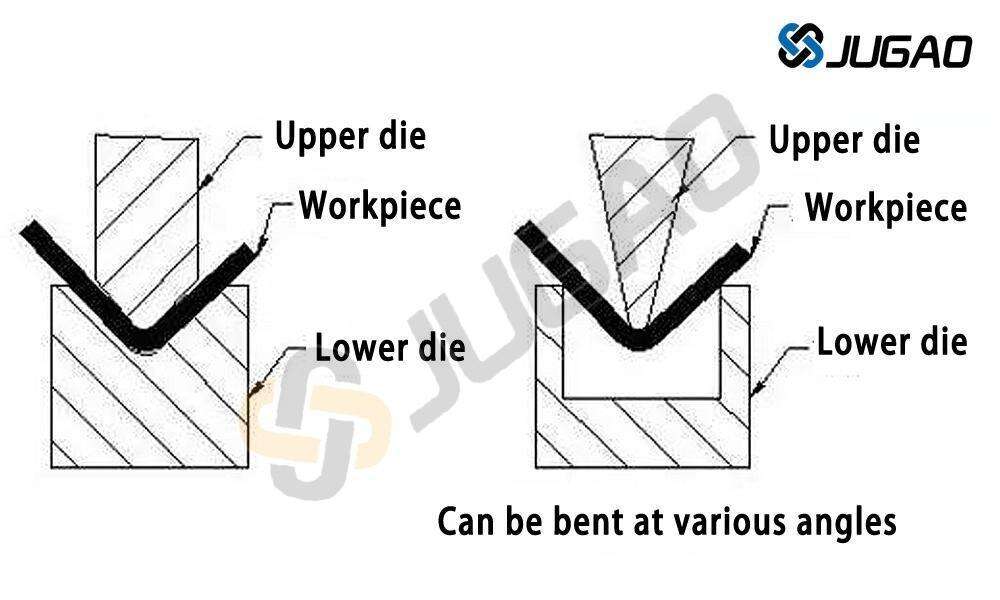

Როდესაც ლისტის ნახაზი მოითხოვს ლისტის 90°-იან დახრას და სიმრუდის რადიუსი განსაკუთრებით პატარაა, ჯერ უნდა გაკეთდეს ღრები ლისტზე და შემდეგ დაიშვას. ასევე შეიძლება დამუშავდეს მრგვალი ზედა და ქვედა კალები სახრელი მანქანის კალთისთვის.

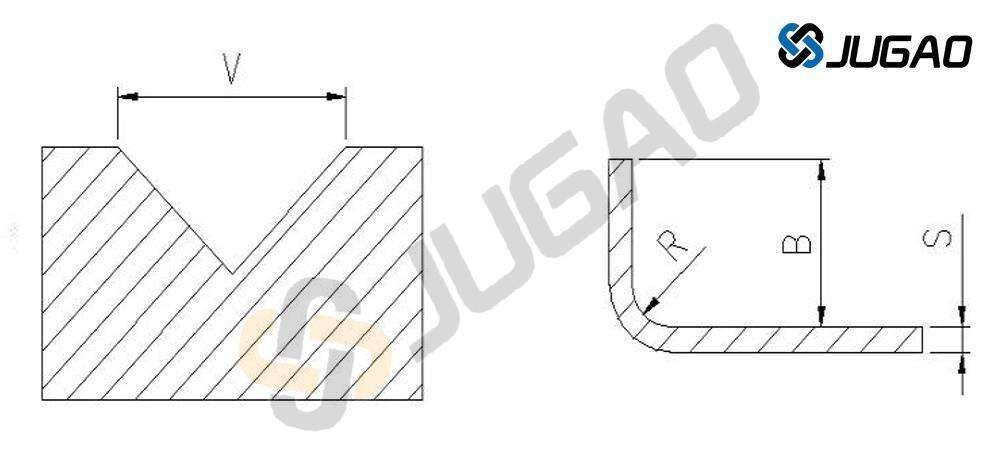

Ლისტის სიმრუდის რადიუსი დამოკიდებულია სახრელი კალის ქვედა ღრების ზომაზე.

Ლისტის დამუშავების მასობრივი ექსპერიმენტების საშუალებით დადგინდა, რომ სახრელი კალის ქვედა დიდი კვეთის სიგანე და სიმრუდის რადიუსის ზომას შორის არსებობს გარკვეული დამოკიდებულება. მაგალითად: 1.0 მმ ლისტის დახრისას 8 მმ ღრების სიგანით, ამიტომ დახრის რადიუსი იდეალურ პირობებში არის R1.

Თუ გამოვიყენებთ 20მმ სიგანის ღონგის სიგრძეს ბრტყელის დროს, ზემოთ მდებარე დამაგრების ქვემოთ მოძრაობის გამო, გაჭიმული ფოლადის სიღრმე მიაღწევს გარკვეულ კუთხეს. შემდეგ ვიცით, რომ 20მმ სიგანის ღონგის ფართობი მეტია 8მმ სიგანის ღონგის ფართობზე. როდესაც ბრტყელის 20მმ სიგანით, გაჭიმული არეალიც იზრდება და R კუთხეც იზრდება.

Ამიტომ, როდესაც არსებობს მოთხოვნა ფოლადის ბრტყელის რადიუსზე და არ ზიანებს ბრტყელის მანქანის ფორმას, ვცდილობთ გამოვიყენოთ ვიწრო ღონგი ბრტყელისთვის. ჩვეულებრივ, რეკომენდებულია მუშაობა ფირის სისქისა და ღონგის სიგანის სტანდარტული შეფარდების მიხედვით 1:8. მინიმალური შეფარდენა არ უნდა იყოს ნაკლები 1:6-ზე ფირის სისქისა და ღონგის სიგანისთვის. ფოლადის ბრტყელა შეიძლება იყოს შესაბამისად უფრო პატარა, და არ უნდა იყოს ნაკლები 1:4-ზე ფირის სისქისა და ღონგის სიგანისთვის. რჩევა: თუ სიმაგრე საშუალებას გვაძლევს, უმჯობესია გამოვიყენოთ ღონგის გამოჭრის მეთოდი და შემდეგ ბრტყელა პატარა რადიუსის მქონე ფოლადის მისაღებად.

Ფოლგის მოპირკეთების რადიუსი დამოკიდებულია მასალის სისქეზე და მოპირკეთების სიმზიდულის სიგანეზე. მარტივი, ხელსაყოფელი და მიახლოებითი მეთოდია:

Როდესაც ფოლგის სისქე 6 მმ-ზე ნაკლებია, ფოლგის შიდა მოპირკეთების რადიუსი შეიძლება იყოს იგივე რიცხვითი მნიშვნელობა, რაც ფოლგის სისქე. როდესაც ფოლგის სისქე 6 მმ-ზე მეტია და 12 მმ-ზე ნაკლებია, ფოლგის შიდა მოპირკეთების რადიუსი საერთოდ 1.25-დან 1.5-ჯერ მეტია ფოლგის სისქეზე. როდესაც ფოლგის სისქე 12 მმ-ზე მეტია, ფოლგის შიდა მოპირკეთების რადიუსი საერთოდ 2-დან 3-ჯერ მეტია ფოლგის სისქეზე.

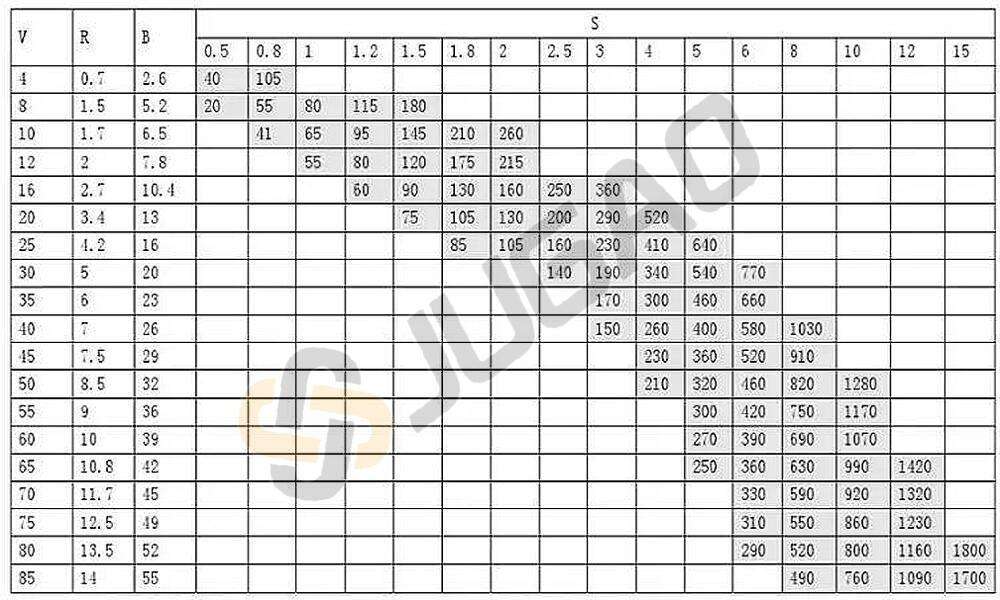

Ქვემოთ მოყვანილი ნახაზი არის მოპირკეთების რადიუსის, წნევის და მინიმალური მოპირკეთების სიმაღლის ცხრილი, რომელიც მიწოდებულია მოპირკეთების მანქანის მწარმოებლის მიერ.

V მოპირკეთების სიმზიდულის სიგანე

R მოპირკეთების რადიუსი

B მინიმალური მოპირკეთების სიმაღლე

S ფოლგის სისქე

Შენიშვნა: ცხრილში მოცემული გრილი მონაცემები არის გადახრისთვის საჭირო წნევა P (კნ/მ). გადამაჯაჭვი მანქანის მაქსიმალური წნევა 1700 კნ-ია. არსებული გადამა კიბოების V=12, 16, 25, 40, 50 არის ხუთი სპეციფიკაცია. გადახრის გასაგებად გახრის სიგრძეს და არსებულ კიბოებს შორის უნდა განსაზღვროთ გადახრის რადიუსი ზუსტად გაშლილი მასალის სიგრძის გამოსათვლელად.

რადიუსი გაშლილი მასალის ზუსტი სიგრძის გამოსათვლელად.

Ზემოთ მოწმდენი აღწერა გადამაჯაჭვი მანქანის წნევის პარამეტრებსა და გადახრის სიმძლავრის სიგანეზე მიუთითებს. პრაქტიკაში კი გამოითვლება და გამოიყენება თქვენი სამუშაო საფენის გადამაჯაჭვი მანქანის წნევისა და გადახრის სიმძლავრის მიხედვით.