DELEM DA53T-ის ხელსაწყოების დაყენების და მოლდის დამატების სწავლება

Პრეს-გადამყვანის ინდუსტრიაში, ზუსტი და მაღალი ხარისხის მოღუნვის ოპერაციების უზრუნველსაყოფად საჭიროა ეფექტური ინსტრუმენტების კონფიგურაცია და მართვა. DELEM DA53T კონტროლის სისტემა, რომელიც ფართოდ გამოიყენება მისი მაღალი ფუნქციონალურობის და მომხმარებელთან მეგობრული დიზაინის გამო, საშუალებას აძლევს ოპერატორებს მარტივად დაამატონ ახალი ინსტრუმენტები, რაც აოპტიმალურებს მანქანის ინსტრუმენტების კონფიგურაციას. ეს მითითება მოგაწვდით ნაბიჯ-ნაბიჯ ინსტრუქციას, თუ როგორ დაამატოთ ახალი ზედა და ქვედა დანები DELEM DA53T-ში, რათა თქვენ უფრო მარტივად დააყენოთ თქვენი პრეს-გადამყვანის ინსტრუმენტები და უზრუნველყოთ პროცესის გლუვი და ეფექტური განხორციელება.

Რატომ არის მნიშვნელოვანი ინსტრუმენტების დაყენება

Ინსტრუმენტის მორგება ფრესის ოპერირების ძირეული ნაწილია. სწორი ინსტრუმენტის კონფიგურაცია უზრუნველყოფს ზუსტ და მუდმივ მოღუნვას, რაც მნიშვნელოვანია პროდუქტის ხარისხის და წარმოების ეფექტიანობის თვალსაზრისით. DELEM DA53T კონტროლერში ახალი ინსტრუმენტების დამატების უნარის დაუფლება არა მხოლოდ წარმოების პროცესების ოპტიმიზაციას უზრუნველყოფს, არამედ საშუალებას იძლევა მომხმარებლის სხვადასხვა მოთხოვნებზე მოქნილად უპასუხოთ.

Ეს მითითება დეტალურად აღწერს ზედა და ქვედა კალაპების DELEM DA53T სისტემაში დამატების პროცედურას. გთხოვთ, მიჰყვეთ ნაბიჯებს ზუსტად, რათა შეცდომები თავიდან აიცილოთ და უზრუნველყოთ სწორი და საიმედო ინსტრუმენტის კონფიგურაცია.

Ნაწილი 1: ახალი შტანცების დამატება (ზედა ფორმები)

Ინსტრუმენტების მორგების პირველი ნაბიჯია შტანცების, ანუ ზედა ფორმების, DELEM DA53T კონტროლერში დამატება. შეასრულეთ ქვემოთ მოცემული ნაბიჯები შტანცების კონფიგურირებისთვის.

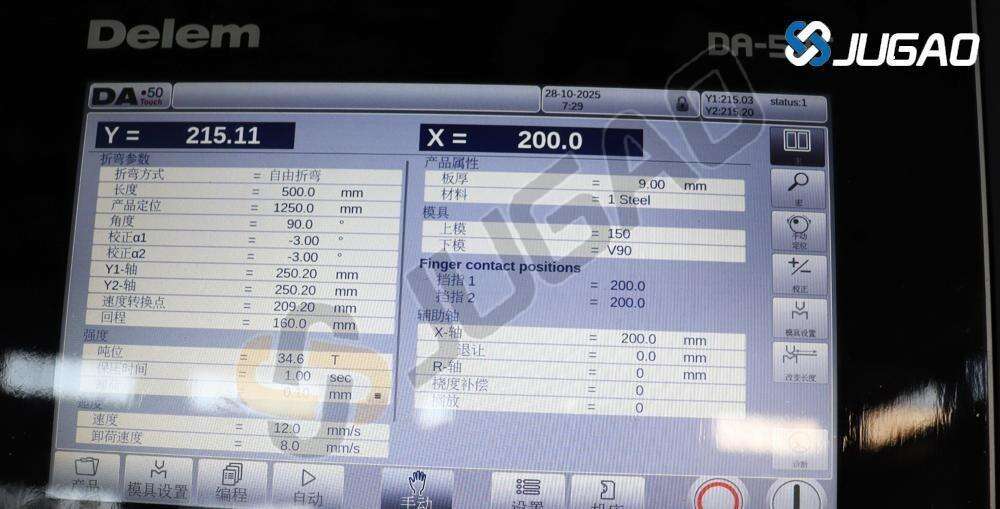

Დააწკაპუნეთ მანქანაზე

Დაიწყეთ პროცესი DELEM DA53T ინტერფეისზე იმ კონკრეტული მანქანის არჩევით, რომელზეც გსურთ მუშაობა. ეს პირველადი ნაბიჯი საკმაოდ მნიშვნელოვანია, რადგან უზრუნველყოფს იმის, რომ თქვენ მიერ გამოყენებული პარამეტრები და კონფიგურაციები შეესაბამებოდეს არჩეული მანქანის შესაძლებლობებს და სპეციფიკას. გადაადგილდით ინტერფეისში შეხებადი ეკრანის კონტროლების გამოყენებით, რომლებიც მომხმარებელთან მეგობრული ურთიერთობისთვისაა შექმნილი. როგორც კი განსაზღვრავთ სწორ მანქანის მოდელს, დაადასტურეთ თქვენი არჩევანი და გადადით შემდეგ ნაბიჯზე. ასეთი ზუსტი ყურადღება არა მხოლოდ უზრუნველყოფს უფრო გლუვ მორგების პროცესს, არამედ ასევე ამაღლებს ზედაპირის ზუმსის ოპერაციების საერთო ეფექტიანობას და სიზუსტეს.

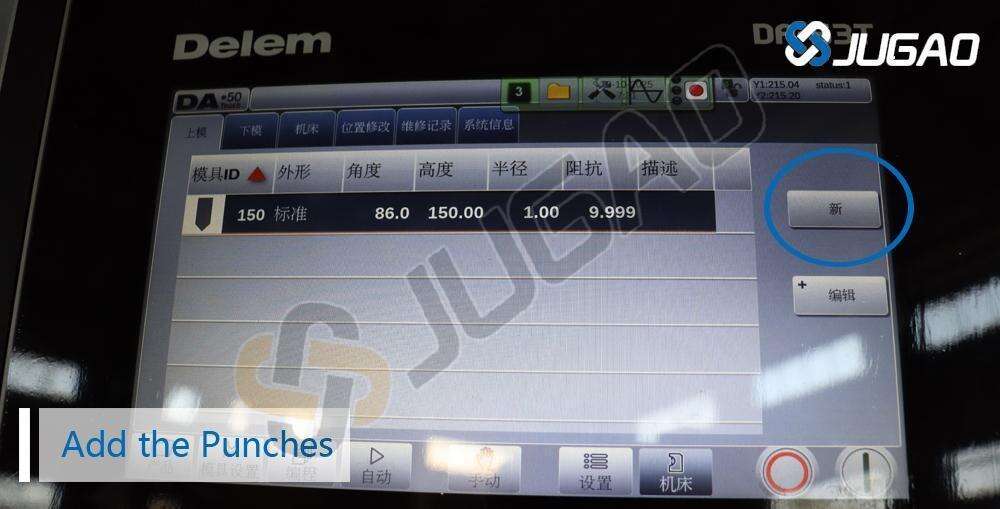

Დაამატეთ დანები

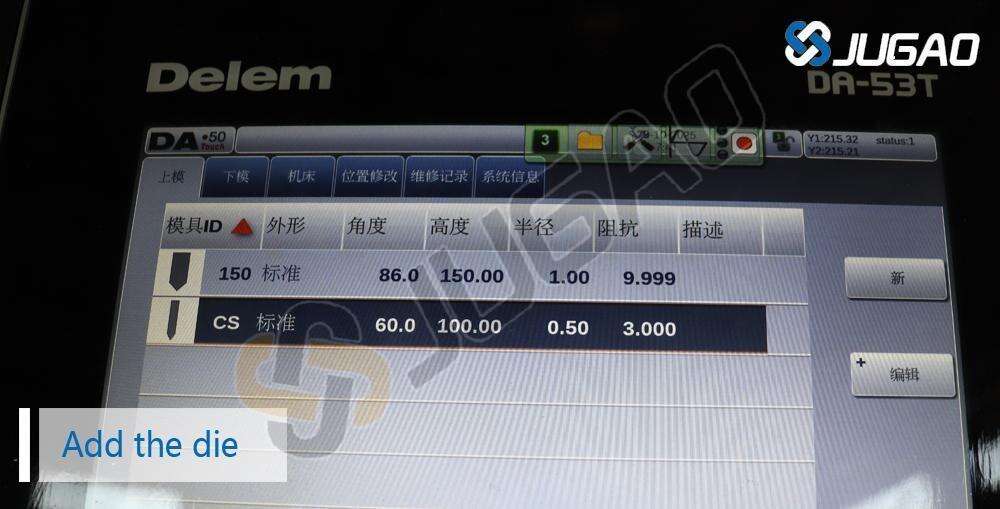

Კონტროლ პანელში გადადით „ჩაჭრების“ განყოფილებაზე, რათა დაიწყოთ ახალი ჩაჭრის დამატების პროცესი. ეს განყოფილება სპეციალურად შექმნილია გადაღუნვის ოპერაციებისთვის ხელმისაწვდომი სხვადასხვა ჩაჭრის მართვის მიზნით. როდესაც ჩაჭრების განყოფილებაში იქნებით, დააწკაპუნეთ „ჩაჭრის დამატება“ ვარიანტზე, რათა დაიწყოთ პროცესი. ეს მიმართავს თქვენ ახალი ჩაჭრის სისტემაში დასამატებლად საჭირო ნაბიჯების გასავლელად. შემდეგ, დააწკაპუნეთ „ახალი“ ღილაკზე, რათა შექმნათ ახალი ჩაჭრის ჩანაწერი. ეს მოქმედება გახსნის ფორმას, სადაც შეგიძლიათ შეიყვანოთ საჭირო დეტალები, როგორიცაა გაზომვები, მასალის ტიპი და სპეციფიკაციები, რათა ახალი ჩაჭრა სწორად იყოს კონფიგურირებული თქვენი საჭიროებების შესაბამისად.

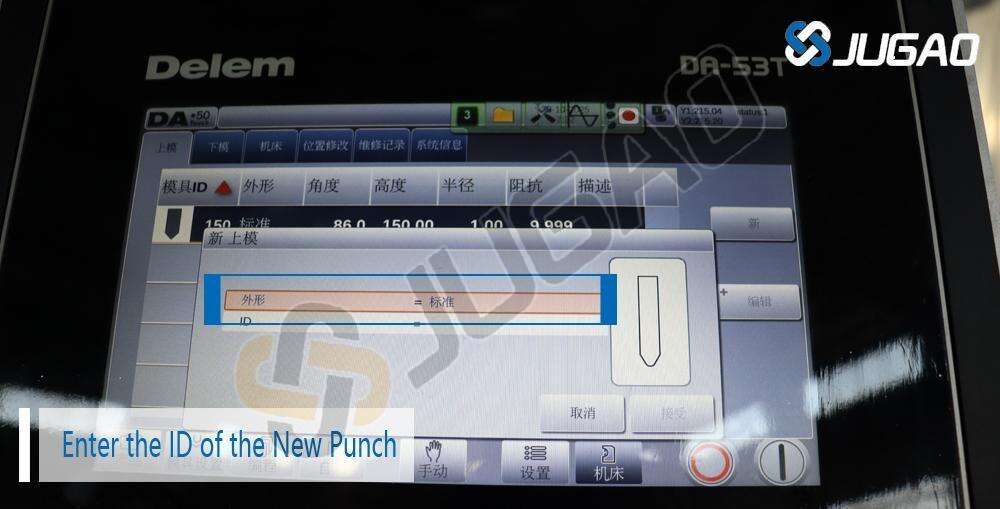

Შეიყვანეთ ახალი ჩაჭრის ID

Შეიყვანეთ ახალი დაჭრის უნიკალური ID ან სახელი განკუთვნილ ველში. ეს იდენტიფიკატორი მნიშვნელოვანია, რადგან უნდა შეესაბამებოდეს ფიზიკურ დაჭრის ფორმას, რომელიც მონტაჟი ხდება პრეს-მანქანაზე. კარგად შერჩეული ID ეხმარება ორგანიზებაში და უზრუნველყოფს, რომ ოპერატორებმა იოგად შეძლონ სწორი დაჭრის გამოცნობა და მიღება მორგებისა და ექსპლუატაციის დროს. რეკომენდებულია გამოიყენოთ სახელის შესაბამისი კონვენცია, რომელიც ასახავს დაჭრის ძირეულ მახასიათებლებს, მაგალითად, მის ზომას ან ფუნქციას, რათა გაუმარტივდეს სწრაფი იდენტიფიცირება. ამ ყურადღებით დამუშავებული დეტალები არა მხოლოდ ამაღლებს სამუშაო პროცესის ეფექტიანობას, არამედ ასუსტებს შეცდომების რისკს მოღუნვის პროცესში.

Დაჭრის სიმაღლის გაზომვა

Ახალი მატრიცის სიმაღლის ზომვა ფრთხილად, რათა დარწმუნდეთ, რომ ის სწორად ჩადგება თქვენს მანქანაში. ზუსტი გაზომვები აუცილებელია ოპტიმალური შედეგების მისაღებად და ექსპლუატაციის პრობლემების თავიდან ასაცილებლად. ამ მაგალითში, მატრიცის გაზომილი სიმაღლე შეადგენს 120,10 მმ-ს. ეს ზუსტი ზომა საკმაოდ მნიშვნელოვანია, რადგან უმნიშვნელო გადახრებიც კი შეიძლება გავლენა მოახდინოს მატრიცის სწორ განთავსებაზე და ფუნქციონირებაზე პრეს-მატრიცაში. გაზომვის შემდეგ, დაადასტურეთ სიმაღლის სიზუსტე, სანამ დამონტაჟებას დაიწყებთ. მატრიცის სწორი ჩადება არა მხოლოდ ამაღლებს მოღუნვის პროცესის ხარისხს, არამედ უზრუნველყოფს მანქანის ექსპლუატაციის უსაფრთხოებასა და ეფექტურობას.

Შეიყვანეთ მატრიცის სიმაღლე

Შეიყვანეთ 120.10 მმ-იანი დარტყმის სიმაღლე DELEM DA53T სისტემაში, რათა მანქანამ ზუსტად განსაზღვროს ახალი დარტყმის სპეციფიკაციები. ეს ნაბიჯი საკმაოდ მნიშვნელოვანია, რადგან საშუალებას აძლევს სისტემას შეესაბამებინა მისი პარამეტრები და აირჩევდეს ოპტიმალურ მორიების პროცესს დარტყმის კონკრეტული ზომების შესაბამისად. გადადით ინტერფეისის დარტყმების განყოფილების შესაბამის ველზე და ზუსტად შეიყვანეთ გაზომვის მნიშვნელობა. სიმაღლის შეყვანის შემდეგ დაადასტურეთ მონაცემების სისწორე, რათა თავიდან აიცილოთ შესაძლო პრობლემები ოპერაციის დროს. ამ დეტალების მიმართ ყურადღება ხელს უწყობს მორიების პროცესის მთლიანობის შენარჩუნებას და ამაღლებს საერთო პროდუქტიულობას.

Სლოტის კუთხის შეყვანა

Ნაკუჭის სლოტის კუთხე მოღუნვის პროცესში გადამწყვეტ ფაქტორს წარმოადგენს, რადგან პირდაპირ ზემოქმედებს მიღებული მოღუნვების ხარისხზე და სიზუსტეზე. ამ კონკრეტული ეტაპისთვის სლოტის კუთხე 85 გრადუსად არის დაყენებული. ამ მნიშვნელობის სწორად შეყვანა DELEM DA53T სისტემაში აუცილებელია, რათა დარწმუნდეთ, რომ მანქანა მითითებულ პარამეტრებში მუშაობს. ამისათვის გადადით ნაკუჭის სლოტის კუთხის განკუთვნილ ველში და შეიყვანეთ 85 გრადუსის მნიშვნელობა. ორჯერ შეამოწმეთ თქვენი შეყვანილი მონაცემი მისი სისწორის დასადასტურებლად, რადგან უმცირესი შეცდომებიც კი შეიძლება გამოიწვიოს არასწორი გეომეტრია და ზემოქმედოს მოღუნვის ოპერაციის საბოლოო შედეგზე.

Შეიყვანეთ რადიუსის მნიშვნელობა

Პუნჩები ხშირად აღჭურვილი არიან რადიუსით, რომელიც აუცილებელია გამოყენებული მასალის სასურველი მრუგიანობის და მრგვალი პროფილის განსაზღვრად. ეს რადიუსი მნიშვნელოვან როლს ასრულებს გადაღუნვის საბოლოო ფორმის განსაზღვრაში, რაც ზემოქმედებს როგორც ესთეტიკურ, ასევე ფუნქციონალურ მახასიათებლებზე. ამ კონკრეტული პუნჩის შემთხვევაში, რადიუსი 0.5 მმ-ია. ეს შედარებით პატარა რადიუსი ზუსტი გამრგვალების შესრულებას უზრუნველყოფს მასალის დეფორმაციის რისკის მინიმუმამდე შემცირებით. მნიშვნელოვანია, რომ ეს რადიუსი სისტემაში სწორად იქნეს დოკუმენტირებული, რადგან ეს უზრუნველყოფს მანქანის მიერ გამრგვალების პროცესის სწორ შესრულებას და საბოლოოდ მიიღოს მაღალი ხარისხის შედეგი, რომელიც შეესაბამება მოცემულ დიზაინის მოთხოვნებს.

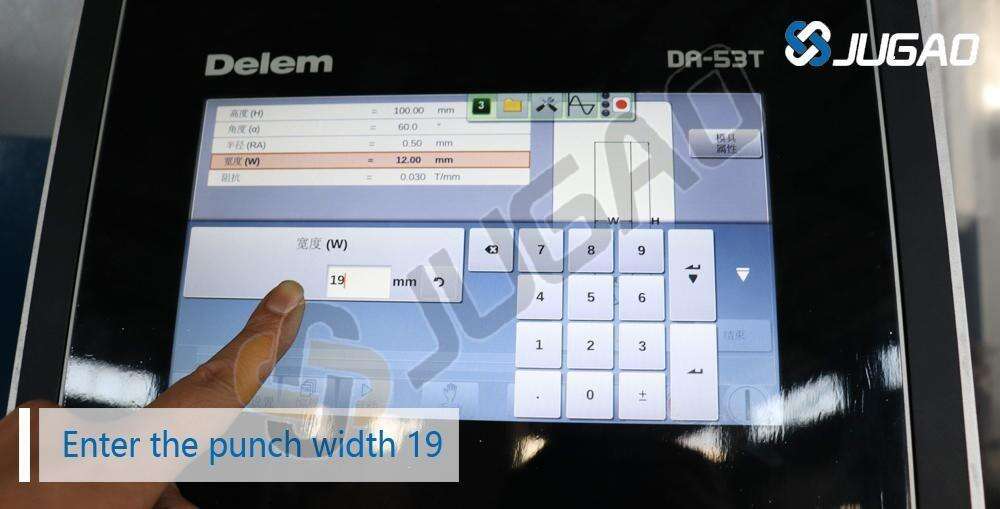

Გაზომეთ პუნჩის სიგანე

Შემდეგ, გადახვიდეთ საწნეხის სიგანის გაზომვაზე, რადგან ეს ზომა მნიშვნელოვანია მისი hopპირების თავსებადობისთვის პრეს-გადამყვანთან და კონკრეტულ სახის მოღუნვის გამოყენებისთვის. ამ მაგალითისთვის, საწნეხის სიგანე დაფიქსირდა 26,07 მმ-ზე. ეს გაზომვა მნიშვნელოვანია, რადგან ის პირდაპირ ახდენს გავლენას მასალის მოღუნვის შესაძლებლობებზე და საწნეხის მთლიან შესრულებაზე ოპერაციების დროს. გაზომვისას დარწმუნდით, რომ სიგანე ზუსტად და მუდმივად არის აღებული, გამოიყენეთ შესაბამისი ხელსაწყოები ნებისმიერი განსხვავების თავიდან ასაცილებლად. როდესაც დაადასტურებთ სიგანეს, მნიშვნელოვანია ამ მნიშვნელობის სისტემაში შეყვანა, რადგან ეს დაგეხმარებათ მოღუნვის პროცესზე ზუსტი კონტროლის შენარჩუნებაში და უმაღლესი შედეგების მიღებაში.

Შეიყვანეთ საწნეხის სიგანე

Შეიყვანეთ დაჭრის სიგანე, რომელიც 26.07 მმ-ია, DELEM DA53T კონტროლერში, რათა მანქანამ აღიაროს ეს მნიშვნელოვანი ზომა. ეს ნაბიჯი აუცილებელია მოღუნვის პროცესის სიზუსტისა და ეფექტურობის შესანარჩუნებლად. დაწყებისთვის გადადით კონტროლერის ინტერფეისის შესაბამის ნაწილზე, რომელიც განკუთვნილია დაჭრის სპეციფიკაციებისთვის. ფრთხილად შეიყვანეთ სიგანის გაზომვის მნიშვნელობა, რათა თავიდან აიცილოთ ნებისმიერი ოპერაციული შეცდომა. მნიშვნელობის შეყვანის შემდეგ, ორჯერ შეამოწმეთ სიზუსტე, რადგან უმნიშვნელო შეცდომებიც კი შეიძლება გამოიწვიოს მნიშვნელოვანი პრობლემები მოღუნვის დროს. დაჭრის სიგანის შესაბამისად დოკუმენტირება დაეხმარება მანქანის საერთო შესრულებისა და სიმართლეს გაუმჯობესებაში.

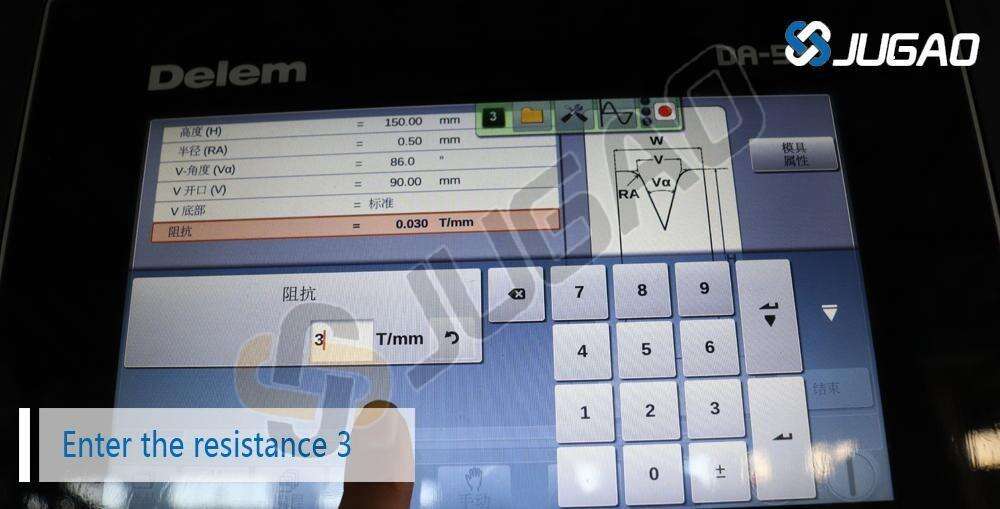

Შეიყვანეთ წინაღობის მნიშვნელობა

Შეიყვანეთ წნეხის წინაღობის მნიშვნელობა სისტემაში, რადგან ეს პარამეტრი მნიშვნელოვანია ზედაპირის მუშაობის დროს იდეალური შედეგის უზრუნველსაყოფად. ამ შემთხვევაში, წინაღობა კონფიგურირებულია 3-ის ტოლი მნიშვნელობით. ეს პარამეტრი გავლენას ახდენს იმაზე, თუ როგორ ურთიერთქმედებს წნეხი მასალასთან, რაც ზეგავლენას ახდენს როგორც ზედაპირის ხარისხზე, ასევე ოპერაციის სრულ ეფექტიანობაზე. ამ მნიშვნელობის შესატანად გადადით DELEM DA53T კონტროლერის შესაბამის განყოფილებაში, სადაც განსაზღვრულია წნეხის პარამეტრები. სიზუსტით შეიყვანეთ წინაღობის მნიშვნელობა – 3, რათა თავიდან აიცილოთ შესაძლო პრობლემები წარმოების დროს. Გადაამოწმეთ შეყვანილი მნიშვნელობა მისი სისწორის დასადასტურებლად, რადგან ასეთი ყურადღება დეტალებზე დაგეხმარებათ შეინარჩუნოთ ზედაპირის მუშაობის მთლიანობა და საიმედოობა.

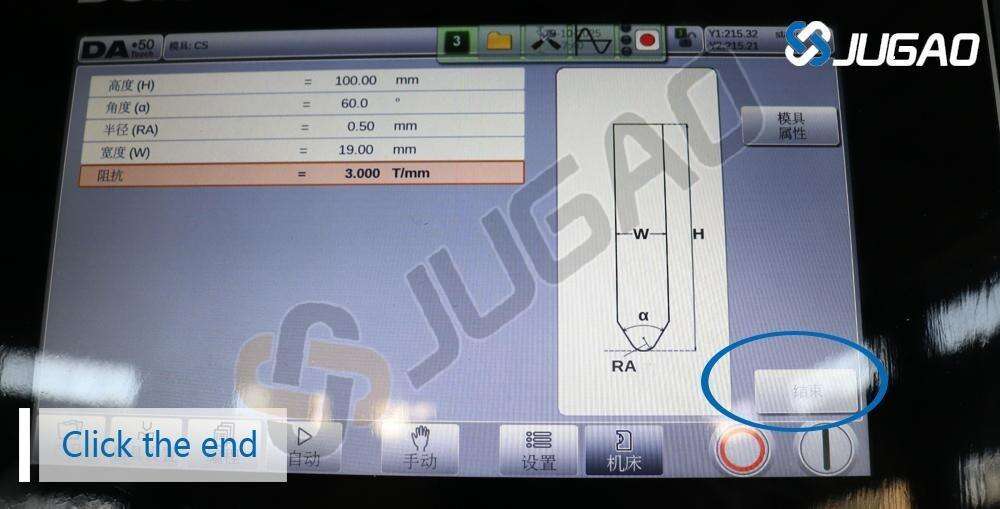

Შეინახეთ და დაასრულეთ

Როდესაც DELEM DA53T კონტროლერში ყველა მაჩვენებელი ზუსტად იქნება შეყვანილი, მნიშვნელოვანია დასრულდეს კონფიგურაცია „დასასრულად“ ღილაკის დაჭერით. ეს მოქმედება შენახავს ყველა შეყვანილ პარამეტრს, რაც უზრუნველყოფს მანქანის მიერ მითითებული პარამეტრების შენახვას მომავალი ოპერაციებისთვის. „დასასრულად“ ღილაკის დაჭერამდე შეამოწმეთ ყველა პარამეტრი ბოლო ჯერზე, დარწმუნდით, რომ ყველა მნიშვნელობა სწორი და სრულია. ეს ნაბიჯი საკმაოდ მნიშვნელოვანია, რადგან ნებისმიერი შეცდომა შეიძლება გამოიწვიოს ოპერაციული არაეფექტურობა ან შეცდომები მოღუნვის პროცესში. სამუხრის კონფიგურაციის შენახვით თქვენ უზრუნველყოფთ უფრო გლუხ სამუშაო პროცესს და ამაღლებთ თქვენი წარმოების ეფექტიანობას.

Ნაწილი 2: ახალი მატრიცების (ქვედა ფორმების) დამატება

Თუ წარმატებით დაასრულეთ შტანცების კონფიგურირება, შემდეგი ნაბიჯი არის მატრიცების, რომლებიც ცნობილია როგორც ქვედა ფორმები, დამატება იარაღის საყრდენის დასასრულებლად. ეს ეტაპი მნიშვნელოვანია იმის უზრუნველსაყოფად, რომ მოღუნვის პროცესი ჩაიაროს გლუვად და ეფექტურად. დაიწყეთ შესაბამისი მატრიცების შერჩევით, რომლებიც შეესაბამება იმ შტანცების სპეციფიკაციებს, რომლებიც ახლახან დაყენეთ. ფრთხილად განათავსეთ მატრიცები მანქანის განკუთვნილ ადგილას, რათა უზრუნველყოთ სწორი სინქრონიზაცია და მაქსიმალური შედეგიანობა. გაამახვილეთ ყურადღება მატრიცის ზომებზე და თავსებადობაზე, რადგან ეს ფაქტორები პირდაპირ იმოქმედებს მიღებული მოღუნვების ხარისხზე. მიჰყვით ამ ნაბიჯებს ზუსტად, რათა უფრო მარტივად ინტეგრირდეს მატრიცები იარაღის საყრდენში და მოამზადოთ ზუსტი და ეფექტური მოღუნვის ოპერაციების ჩასატარებლად.

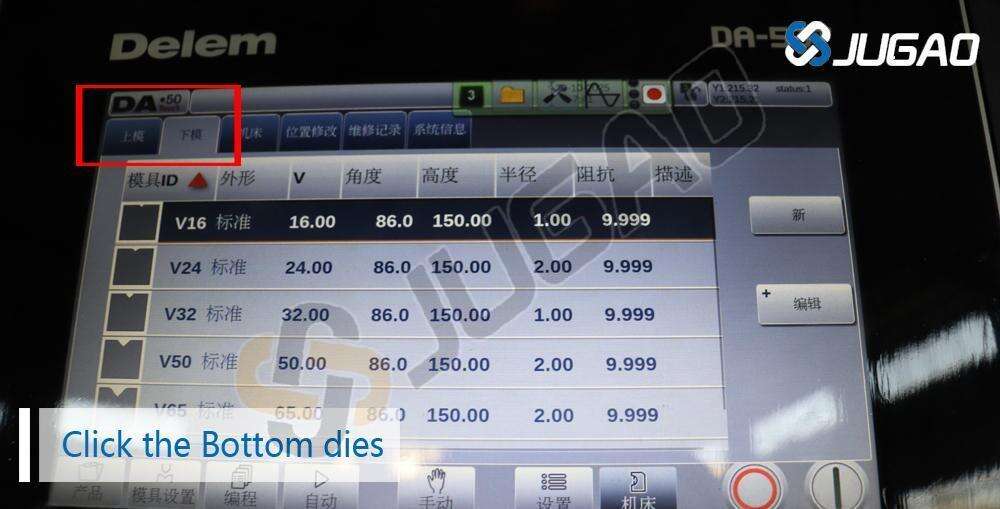

Დააწკაპუნეთ ქვედა მატრიცების განყოფილებაზე

Გადადით DELEM DA53T ინტერფეისის „ქვედა მატრიცების“ განყოფილებაში, რათა დაიწყოთ ახალი მატრიცის დამატების პროცესი. ეს განყოფილება განკუთვნილია ქვედა ფორმების კონფიგურაციისთვის, რომლებიც მნიშვნელოვან როლს ასრულებენ ზეწოლის პროცესში. ამ არეაში შესვლის შემდეგ თქვენ იპოვით მატრიცებთან დაკავშირებულ სხვადასხვა პარამეტრებს და მორგებებს. დაიწყეთ ახალი მატრიის დამატების ვარიანტის არჩევით, რაც მოგმოძღვრებათ აუცილებელი ინფორმაციის შეყვანაში, როგორიცაა გაზომვები, მასალის ტიპი და ნებისმიერი სპეციფიკური მახასიათებლები, რომლებიც ახალ მატრიცას შეიძლება ჰქონდეს. დარწმუნდით, რომ ინფორმაცია სწორად არის შეყვანილი, რათა უზრუნველყოთ კონფიგურირებულ მამკვლავებთან თავსებადობა. ამ ნაბიჯების ზუსტად შესრულება დაგეხმარებათ ინსტრუმენტების მორგების გამარტივებაში და ზეწოლის ოპერაციების საერთო ეფექტიანობის გაუმჯობესებაში.

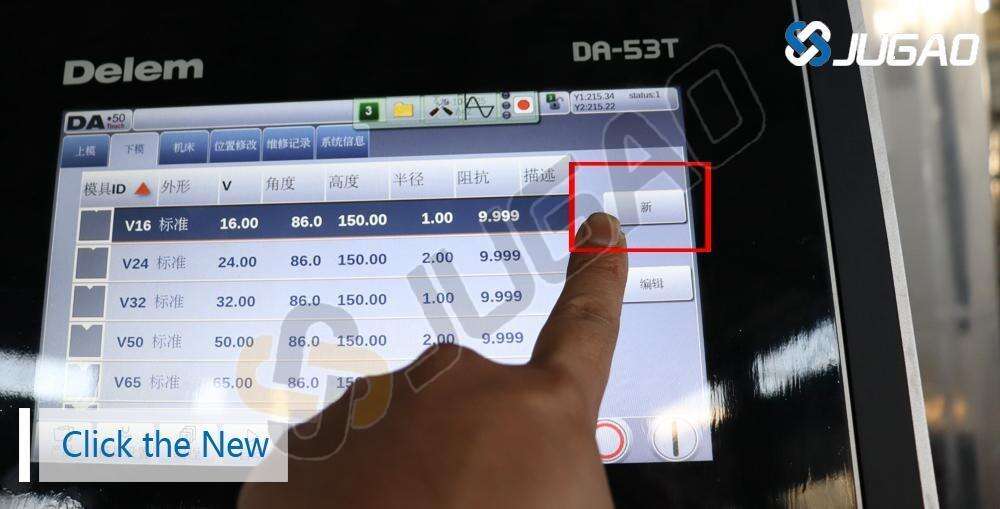

Დააწკაპუნეთ ახალზე

Ზედაპირების შესაბამისად, დააწკაპუნეთ „ახალზე“ ღილაკს DELEM DA53T ინტერფეისში ახალი კალაპახის ჩანაწერის შესაქმნელად. ეს მოქმედება შეგიძლიათ შეიყვანოთ ყველა საჭირო სპეციფიკაცია ახალი კალაპახისთვის, რათა უმჯობესად შეესაბამოს თქვენს არსებულ ინსტრუმენტების კონფიგურაციას. როგორც კი დააწკაუნებთ „ახალს“, გამოჩნდება ფორმა, რომელიც მოგმართავს შეიყვანოთ საჭირო ინფორმაცია, როგორიცაა კალაპახის გაზომვები, მასალის თვისებები და ნებისმიერი უნიკალური თვისებები, რომლებიც არის მნიშვნელოვანი მისი ფუნქციონირებისთვის. მნიშვნელოვანია, რომ ეს პროცესი შეასრულოთ სრულყოფილად და ზუსტად, რათა დარწმუნდეთ, რომ კალაპახი მაქსიმალურად ეფექტურად იმუშავებს ოპერაციების დროს. ახალი კალაპახის ზუსტად შექმნით, თქვენ უზრუნველყოფთ მაღალი ხარისხის მოღუნვებს და შეინარჩუნებთ თქვენი წარმოების სრულ ეფექტურობას.

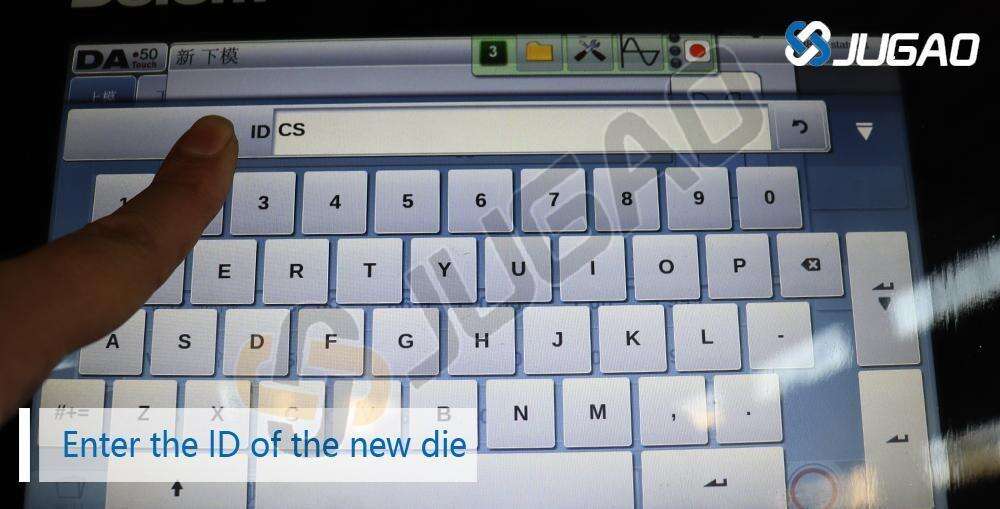

Შეიყვანეთ ახალი კალაპახის ID

Შეიყვანეთ ახალი დიზის უნიკალური ID ან სახელი, რომელიც ზუსტად შეესაბამება ფიზიკურ დიზის ფორმას, რომლის გამოყენებაც ხდება. ეს იდენტიფიკაცია მნიშვნელოვანია ორგანიზების შესანარჩუნებლად და ოპერატორებისთვის სწორი დიზის ადვილად აღსაქმელად და არჩევადობის უზრუნველსაყოფად წარმოების დროს. კარგად შერჩეული ID ან სახელი უნდა ასახავდეს დიზის სპეციფიკაციებს ან მიზანს, რათა მომავალში სწრაფად შესაძლებელი იყოს მისი გამოყენება. დაუთმოთ დრო შეყვანილი ინფორმაციის სიზუსტის შესამოწმებლად, რადგან ნებისმიერი განსხვავება შეიძლება გამოიწვიოს nhაობა და შეცდომები მორჩილების პროცესში. ზუსტი შესაბამისობის უზრუნველყოფით ციფრულ ჩანაწერსა და ფიზიკურ ფორმას შორის, თქვენ წვლილი შეუწვდით თქვენი ოპერაციების მთლიან ეფექტიანობასა და საიმედოობას.

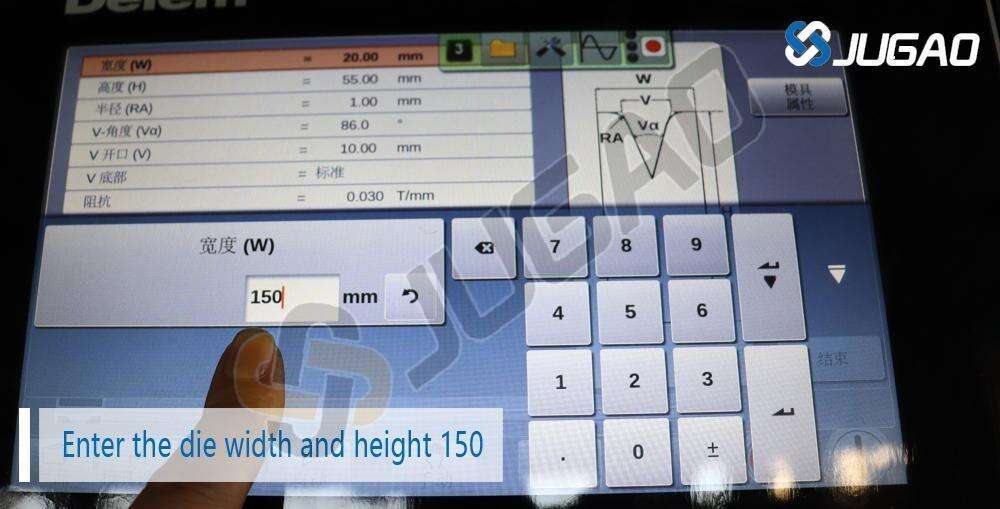

Დიზის გაზომვის განზომილებები

Ზამბის სიგანისა და სიმაღლის ზუსტად გაზომვა, რადგან ეს ზომები მნიშვნელოვანია სწორი გასწორებისა და ფუნქციონირების უზრუნველსაყოფად მოღუნვის პროცესში. ამ მაგალითისთვის, როგორც სიგანე, ასევე სიმაღლე ჩაწერილია როგორც 150 მმ. შპრენგელის ან მსგავსი გამომზომი ხელსაწყოს გამოყენებით, ზომების ზუსტად გატარება სიზუსტის უზრუნველსაყოფად. მნიშვნელოვანია ნებისმიერი მცირე განსხვავების აღნიშვნა, რადგან უმნიშვნელო გადახრებიც კი შეიძლება ზეგავლენა მოახდინოს ზამბის შესრულებაზე და მიღებული მოღუნვების ხარისხზე. როდესაც დაადასტურებთ, რომ ორივე ზომა ნამდვილად 150 მმ-ია, შეიყვანეთ ეს ინფორმაცია DELEM DA53T ინტერფეისში, რათა უზრუნველყოთ შესაბამისი მაცხოვრის სპეციფიკაციებთან შესაბამისობა იდეალური შედეგებისთვის.

Შეიყვანეთ ზამბის ზომები

Შეიყვანეთ დაჭრის სიგანე და სიმაღლე სისტემაში, მიუთითეთ ორივე ზომა 150 მმ-ის ტოლად. ეს ნაბიჯი აუცილებელია დაჭრის ზუსტი კონფიგურაციისთვის DELEM DA53T ინტერფეისში. ამ ზომების შეყვანისას დარწმუნდით, რომ მოახდინეთ ორმაგი შემოწმება და არ დატოვოთ ტიპოგრაფიული შეცდომები, რათა დაზუსტდეს პროცესი. სიგანისა და სიმაღლის ზუსტი შეყვანა საკმაოდ მნიშვნელოვანია, რადგან პირდაპირ ახდენს გავლენას იმაზე, თუ როგორ ურთიერთქმედებს დაჭერი დაჭრებთან მოღუნვის პროცესში. როდესაც მნიშვნელობები შეიყვანეთ, მოახდინეთ შეყვანილი მონაცემების გადამოწმება და დარწმუნდით მათ სისწორეში. ეს ზუსტი მიდგომა დაგეხმარებათ უსმუზარად მოვლენ პროცესები და უზრუნველყოთ თქვენი წარმოების სრული ეფექტურობა.

Შეიყვანეთ რადიუსის მნიშვნელობა

Ზუსტად ისე, როგორც ნახვრებთან, სიღრმის რადიუსიც უნდა შეიყვანოთ სისტემაში, რათა დარწმუნდეთ ზუსტ ფუნქციონირებაში მოღუნვის პროცესის დროს. კონკრეტული სიღრმისთვის რადიუსი შეადგენს 0.5 მმ-ს. ამ გაზომვის ზუსტად ჩაწერა მნიშვნელოვანია, რადგან რადიუსი ზეგავლენას ახდენს მიღებული მოღუნვების მრუგელზე და შეიძლება გავლენა მოახდინოს საბოლოო პროდუქის მთლიან ხარისხზე. როდესაც შეიყვანთ რადიუსს DELEM DA53T ინტერფეისში, მიენიჭეთ ერთი წუთი და დაადასტურეთ, რომ მნიშვნელობა სწორია და შეესაბამება ფიზიკურ სიღრმეს, რომელსაც იყენებთ. ამგვარი ყურადღება დეტალებზე დაგეხმარებათ თავიდან აიცილოთ ნებისმიერი განსხვავება, რომელიც შეიძლება ზეგავლენა მოახდინოს წარმოების ეფექტიანობაზე და უზრუნველყოს სიღრმის საჭირო ფუნქციონირება ოპერაციების დროს.

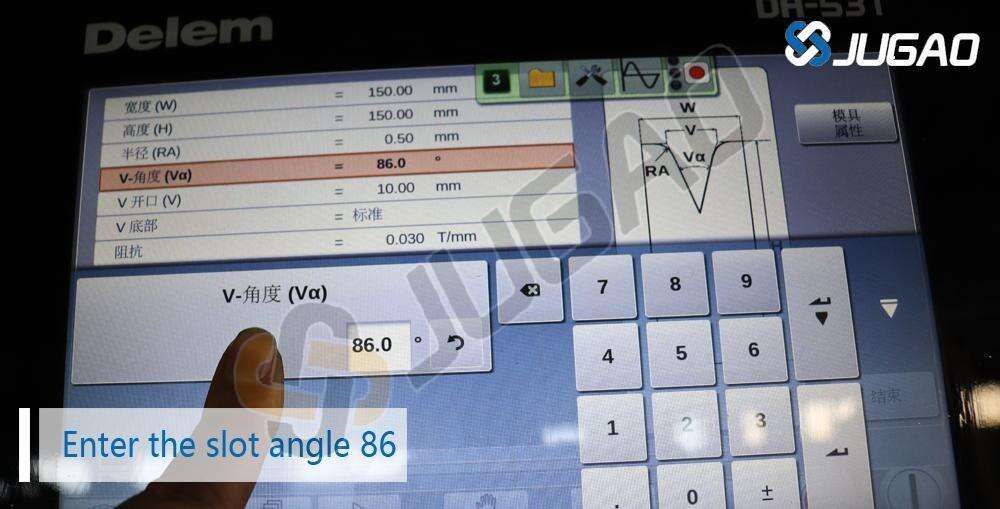

Სლოტის კუთხის შეყვანა

Დიესთვის სლოტის კუთხე კიდევ ერთი მნიშვნელოვანი პარამეტრია, რომლის ზუსტად ჩაწერაც სისტემაში აუცილებელია. ეს კუთხე მნიშვნელოვან როლს ასრულებს დიეს მასალასთან ურთიერთქმედების განსაზღვრაში მოღუნვის პროცესში. კონკრეტული დიესთვის უნდა შეიყვანოთ სლოტის კუთხე, როგორც 86 გრადუსი. როდესაც ამ ინფორმაციას შეიყვანთ DELEM DA53T ინტერფეისში, მნიშვნელოვანია დარწმუნდეთ კუთხის სიზუსტეში, რადგან უმნიშვნელო გადახრებიც კი შეიძლება გამოიწვიოს არასწორი მოღუნვები და ზეგავლენა მოახდინოს დამზადებული პროდუქის საბოლოო ხარისხზე. 86-გრადუსიანი სლოტის კუთხის შეყვანის შემდეგ მიეძინეთ წამი თქვენი მონაცემების ხელახლა შესამოწმებლად სიზუსტის დასადასტურებლად, რაც დაგეხმარებათ შეინარჩუნოთ მუდმივი შესრულება და ეფექტიანობა თქვენი წარმოების ოპერაციებში.

Გაზომეთ სლოტის სიგანე

Ფორმის სიგანის ზომა უნდა გაიზომოთ სიზუსტით, რადგან ეს პარამეტრი გადამწყვეტია სასურველი მოღუნვის შედეგების მისაღებად. ამ მაგალითში, სიგანე დაფიქსირებულია 9 მმ-ის ტოლად. გამოიყენეთ შპრენგელი ან სხვა ზომვის ინსტრუმენტი, რათა ზომა ზუსტად გაიღოთ და თავიდან აიცილოთ შესაძლო შეცდომები, რომლებმაც შეიძლება გავლენა მოახდინოს წარმოებაზე. სიგანე პირდაპირ ახდენს გავლენას მასალის ჩასმაზე ფორმაში და შეიძლება იმოქმედოს მოღუნვის ხარისხზე და სიზუსტეზე. როდესაც დაადასტურებთ, რომ სიგანე 9 მმ-ია, შეიყვანეთ ეს მნიშვნელობა DELEM DA53T ინტერფეისში და დარწმუნდით, რომ იგი სწორად ემთხვევა სხვა პარამეტრებს ოპტიმალური შედეგების მისაღებად.

Შეიყვანეთ სიგანე

Შეიყვანეთ სლოტის სიგანე DELEM DA53T სისტემაში და ზუსტად დააყენეთ 90 მმ-ზე. ეს ზომა მნიშვნელოვანია იმის უზრუნველსაყოფად, რომ მატრიცა და მასალა, რომელიც იღუნება, სწორად ურთიერთქმედებდეს. ამ მნიშვნელობის შეყვანისას განსაკუთრებით მიაქციეთ ყურადღება შეცდომების ორჯერ შემოწმებას, რადგან პატარა შეცდომებიც კი შეიძლება მოჰყვეს მნიშვნელოვან პრობლემებს ღუნვის პროცესში. როდესაც დაადასტურებთ, რომ სლოტის სიგანე სწორად შეიყვანეთ, როგორც 90 მმ, მიმოიხილეთ სხვა პარამეტრები, რათა დარწმუნდეთ, რომ ისინი შეესაბამება ამ ზომას. ამ ყურადღებით მიდევნება აუცილებელია წარმოების ეფექტიანობის შესანარჩუნებლად და მაღალი ხარისხის შედეგების მისაღებად თქვენი ოპერაციების დროს.

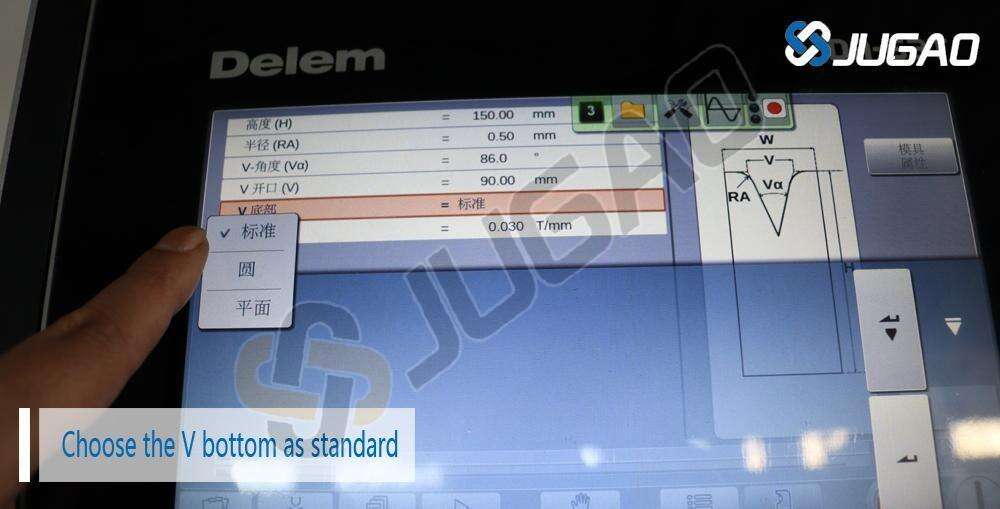

Აირჩიეთ V-ნაკვალევი, როგორც სტანდარტი

Აირჩიეთ დანის V-ფორმის საბალისტიკო ზედაპირი, რადგან ეს კონფიგურაცია წარმოადგენს სტანდარტს უმეტეს პრეს-გადამყვანისთვის. V-ფორმის საბალისტიკო ზედაპირი უპირატესობას იქცევა მისი მრავალმხრივობისა და ეფექტურობის გამო, რომელიც საშუალებას აძლევს ზუსტად და სწორად დაამუშაოს სხვადასხვა მასალა. ასეთი სახის დანა უზრუნველყოფს ძალის თანაბარ განაწილებას, რაც უზრუნველყოფს მასალის სწორ და მუდმივ ფორმირებას. როდესაც ამ ვარიანტს აირჩევთ DELEM DA53T ინტერფეისში, გაითვალისწინეთ მისი თავსებადობა თქვენი კონკრეტული გადაღუნვის მოთხოვნებისთვის. V-ფორმის საბალისტიკო ზედაპირის არჩევით ზრდით გადაღუნვის ოპერაციების საიმედოობას, რაც ხელს უწყობს თქვენი წარმოების პროცესების ეფექტიანობის გაუმჯობესებას და პროდუქციის ხარისხის ამაღლებას.

Შეიყვანეთ წინაღობის მნიშვნელობა

Შეიყვანეთ ზომის წინაღობის მნიშვნელობა და დარწმუნდით, რომ ის 3-ის ტოლია. ეს პარამეტრი აუცილებელია ზომის მოქმედების გასაგებად დახრის პროცესში წნეხის ქვეშ. ზომის წინაღობის მნიშვნელობა პირდაპირ ზემოქმედებს მასალის რეაქციას მოდებულ ძალაზე, რაც ზეგავლენას ახდენს მიღებული მოღუნვების სიზუსტესა და ხარისხზე. როდესაც ამ მნიშვნელობის შეყვანა ხდება DELEM DA53T სისტემაში, ორჯერ შეამოწმეთ სიზუსტე, რათა თავიდან აიცილოთ შესაძლო შეცდომები, რომლებიც შეიძლება შეაფერხოს მოღუნვის ოპერაცია. ზომის წინაღობის 3-ის ტოლად დაყენება უზრუნველყოფს ზომისა და მასალის მაქსიმალურ ურთიერთქმედებას, რაც ხელს უწყობს ეფექტურ მოღუნვას და უწყობს ხელს თქვენი წარმოების მთლიანი პროცესის წარმატებას. ამ დეტალზე ყურადღების მიქცევა დაგეხმარებათ წარმოების ეფექტიანობისა და პროდუქციის ხარისხის მაღალი სტანდარტების შენარჩუნებაში.

Შეინახეთ და დაასრულეთ

Როდესაც ყველა კალიბრის პარამეტრი ზუსტად იქნება შეყვანილი, დრო ადგილი აქვს კონფიგურაციის დასრულება და "დასრულება"-ზე დაწკაპუნებით კალიბრის კონფიგურაციის შესანახად. ეს ნაბიჯი საკმაოდ მნიშვნელოვანია, რადგან უზრუნველყოფს ყველა კონკრეტული პარამეტრის — როგორიცაა სლოტის სიგანე, სლოტის კუთხე და კალიბრის წინაღობა — დამახსოვრებას DELEM DA53T სისტემაში. კალიბრის კონფიგურაციის შენახვით თქვენ ქმნით საიმედო საყრდენ მომავალი ოპერაციებისთვის, რაც ამცირებს შემდგომი მოღუნვების დროს შეცდომების რისკს. "დასრულება"-ზე დაწკაპუნებამდე მოახდინეთ პარამეტრების ბოლო მოწმდება მათი სიზუსტის დასადასტურებლად. ამ პროცესის დასრულება არა მხოლოდ ამარტივებს თქვენს სამუშაო პროცესს, არამედ ამაღლებს თქვენი წარმოების სამუშაოების ეფექტიანობას და ხარისხს.

Ინსტრუმენტების კონფიგურაციის დასრულება

Ახლა, როდესაც DELEM DA53T კონტროლერში ორივე მატრიცა და დანი უკვე გამართულია, ინსტრუმენტების მორგება სრულდება. მნიშვნელოვანია ყველა შეყვანილი მნიშვნელობის ორჯერ შემოწმება, რათა თანხმობის პროცესში შეცდომები თავიდან იქნეს აცილებული. ზუსტი ინსტრუმენტების მორგება მნიშვნელოვან როლს ასრულებს საჭე პრესში მაღალი ხარისხის მოღუნვების მიღებაში.

Კონფიგურაციის დასრულების შემდეგ, შეგიძლიათ შეასრულოთ საცდელი მოღუნვა, რათა დაადასტუროთ, რომ ახლად დამატებული მატრიცები სათანადოდ მუშაობს და ყველაფერი სწორად ფუნქციონირებს.

Დასკვნა

Ახალი მატრიცების დამატება DELEM DA53T კონტროლერში მარტივი პროცესია, რომელიც დამოკიდებულია დეტალებზე ყურადღების მიკუთვნებაზე. ამ ნაბიჯ-ნაბიჯ ინსტრუქციის მიყვანით, თქვენ შეგიძლიათ ეფექტურად და ზუსტად გამოასწოროთ ახალი დანები და მატრიცები, რაც უზრუნველყოფს საჭე პრესისთვის უფლო ინსტრუმენტების მორგებას. მოემზადეთ ინსტრუმენტები ახალი პროექტისთვის ან მანქანის კონკრეტული დავალებისთვის გაადაგეთ, მატრიცების ეფექტურად კონფიგურირების ცოდნა არის მნიშვნელოვანი მანქანის წარმადობის ოპტიმიზაციისა და ხარისხიანი მოღუნვების უზრუნველსაყოფად.

Სწორი ინსტრუმენტების კონფიგურაციის ჩართვა თქვენს სამუშაო პროცესში ზრდის პრეს-გამოყენების ოპერაციების ეფექტიანობას და ეხმარება თქვენს გუნდს მაღალი სიზუსტის ნაწილების მუდმივად წარმოებაში. გამოიყენეთ ეს მითითებები, როდესაც საჭირო გახავთ ახალი ფორმების დამატება, და თქვენ მიაღწევთ პრეს-გამოყენების ინსტრუმენტების კონფიგურაციის დაუფლებას DELEM DA53T კონტროლერთან.