Attrezzatura per Frese a Pressa

Cos'è un punzone per macchina piegatrice

Definizione e funzioni principali

Una macchina piegatrice è un dispositivo utilizzato per piegare lastre metalliche, che può trasformare i semifiniti in componenti con forme e dimensioni specifiche sotto la pressione della macchina piegatrice.

Il morsetto della macchina per piegare consiste di una punta e di un morsetto inferiore, che collaborano tra loro per il punzonamento, la formazione e la separazione delle lastre metalliche. Il morsetto per la formazione ha una cavità, mentre il morsetto per la separazione ha un bordo tagliente.

Per i principianti, è necessario capire che lo scopo principale del morsetto della macchina per piegare è consentire alla macchina di piegare vari metalli in diversi angoli. In questo processo, un pezzo di lamiera scorre tra due strumenti: lo strumento superiore (punta) scende verso lo strumento inferiore (morsetto) per piegare la parte della lamiera metallica.

I morsetti delle macchine per piegare sono divisi in morsetti manuali per piegare, morsetti idraulici per piegare e morsetti CNC per piegare. I morsetti delle macchine per piegare idrauliche possono essere suddivisi in sincronizzazione dell'asse di torsione, sincronizzazione meccanico-idraulica e sincronizzazione elettro-idraulica in base al metodo di sincronizzazione. I morsetti delle macchine per piegare idrauliche possono essere divisi in tipi verso l'alto e verso il basso in base al metodo di movimento.

Importanza nella piega dei metalli

Determinare la forma di piegatura e la precisione dimensionale: la forma e le dimensioni dello stampo possono determinare direttamente la forma di piegatura, come ad esempio l'angolo, il raggio di curvatura, ecc., che sono strettamente legati alla qualità del prodotto.

Controllare il processo di piegatura: lo strumento può fissare la lamiera metallica in una posizione specifica e controllarne la deformazione sotto pressione per mantenere la coerenza della piegatura.

Migliorare l'efficienza produttiva: cambiando rapidamente lo stampo, è possibile completare lo scambio di stampi per prodotti diversi in pochi millisecondi, riducendo notevolmente il ciclo di scambio.

Prolungare la durata: la durata degli strumenti realizzati con materiali abrasivi e trattati superficialmente può essere prolungata diverse volte.

Ridurre i costi di produzione: l'utilizzo di stampi a precisione può aumentare la produttività e ridurre il tasso di scarto causato dal consumo dello stampo.

Raggiungere requisiti specifici: attraverso la tecnologia CNC, il modulo può essere piegato in qualsiasi forma per soddisfare i requisiti di produzione di alcuni prodotti specifici.

Assemblaggi di Strumenti per Frese

Punzoni e Matrici

Sono componenti chiave che determinano la forma del pezzo lavorato che viene piegato e sono montati sui mandrini superiori e inferiori per controllare la deformazione dell'area di piegatura della lamiera metallica.

Basamenti per Matrici

Queste piattaforme supportano e posizionano il punzone superiore e il morsetto inferiore. Sono connesse ai punzonatori della pressa freno per consentire un rapido cambio degli strumenti. Sono particolarmente utili per mantenere la coerenza durante più cicli di produzione.

Aiuti per il piegamento

Per aiutare gli operatori a completare rapidamente e facilmente i compiti di piegatura, vengono talvolta utilizzati alcuni ausili come strumenti per misurare l'angolo e blocchi di posizionamento. Questi strumenti sono molto importanti nelle applicazioni ad alta precisione, dove anche piccole deviazioni possono influenzare il prodotto finale.

Sistemi di cambio veloce

Molte presse freno moderne sono dotate di sistemi di cambio veloce che consentono agli operatori di cambiare rapidamente i puntoni superiori e i morsi inferiori per adattarsi a diversi compiti di piegatura.

Questa capacità è fondamentale per ambienti di produzione ad alta varietà e basso volume, dove gli strumenti devono essere cambiati frequentemente per adattarsi a diversi compiti di piegatura. Ad esempio, in un ambiente di officina, un sistema di cambio rapido consente un rapido cambio tra progetti differenti, migliorando l'efficienza complessiva.

Pin di posizionamento

Vengono utilizzati per posizionare e bloccare con precisione il pezzo da lavoro nella matrice durante il processo di piegatura. Questo è cruciale per lavorazioni ripetitive in cui lo stesso angolo deve essere replicato con precisione.

Protettori della Matrice

I protettori della matrice vengono installati sul bordo della matrice per proteggere gli angoli taglienti del pezzo da lavoro e prolungarne la durata. Sono particolarmente importanti quando si trattano materiali fragili o di alto valore.

Supporti della Matrice

Connettere la presa della matrice all'interfaccia del punzone facilita l'installazione e la rimozione rapida della matrice. Questa funzione è vantaggiosa in ambienti in cui le matrici devono essere cambiate velocemente per mantenere l'efficienza della produzione.

SISTEMA DI LUBRIFICAZIONE

Distribuire uniformemente il lubrificante nel raggio della matrice per ridurre l'usura e il bruciacchio del pezzo lavorato.

Supporti Matrici/Moduli

Vengono utilizzati per supportare il tassello e aiutare a costruire l'insieme strumentale. La rigidezza è molto importante.

Aste regolatrici

Controlla la profondità della piega mantenendo costante la distanza tra le facce di piega.

Gli strumenti di staccaggio

Vengono utilizzati per rimuovere la parte piegata e possono anche essere utilizzati per l'allestimento.

Supporti per attrezzi

I supporti per attrezzi fissano lo stampo al freno a pressa. I moderni supporti per attrezzi spesso hanno meccanismi di cambio rapido che aumentano la produttività riducendo il tempo di allineamento. Ad esempio, in un ambiente di produzione ad alta miscela, i supporti per attrezzi con cambio rapido consentono agli operatori di passare velocemente da uno strumento all'altro, minimizzando i tempi di inattività.

Sistemi di fissaggio

I sistemi di serraggio utilizzano generalmente tenaglie, blocchi di serraggio e viti di regolazione per mantenere i punzoni e gli stampi nella posizione corretta. Un serraggio sicuro è essenziale per impedire che lo strumento si muova durante il processo di piegatura, causando errori. Ad esempio, quando si piega acciaio ad alta resistenza, un sistema di serraggio robusto garantisce che lo stampo resti stabile sotto alta pressione.

Tipi di utensili per freni a pressa

Profili di punzonatura

Il punzone è lo strumento superiore nel sistema di punzonatura della pressa per pieghe e viene montato sulla carrucola della pressa. Applica forza al pezzo lavorato per piegarlo nella forma del punzone. I punzoni sono disponibili in vari disegni per soddisfare diversi requisiti di piegatura del metallo laminato e tipi di materiale.

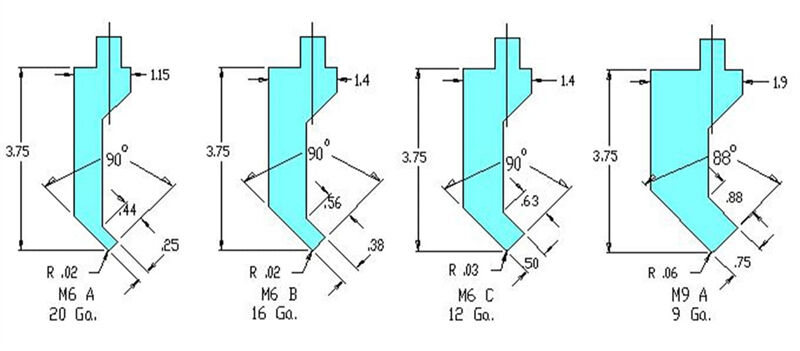

Punzoni Standard

I punzoni standard presentano un corpo spesso e una punta stretta e sono versatili, vengono spesso utilizzati per compiti di piegatura generali e applicazioni ad alta tonnellata. Sono adatti per realizzare piegature standard come angoli di 90 gradi su una varietà di materiali. Ad esempio, un punzone standard può essere utilizzato per fare una piegatura a L su una lamiera di acciaio dolce, garantendo risultati coerenti su più pezzi lavorati.

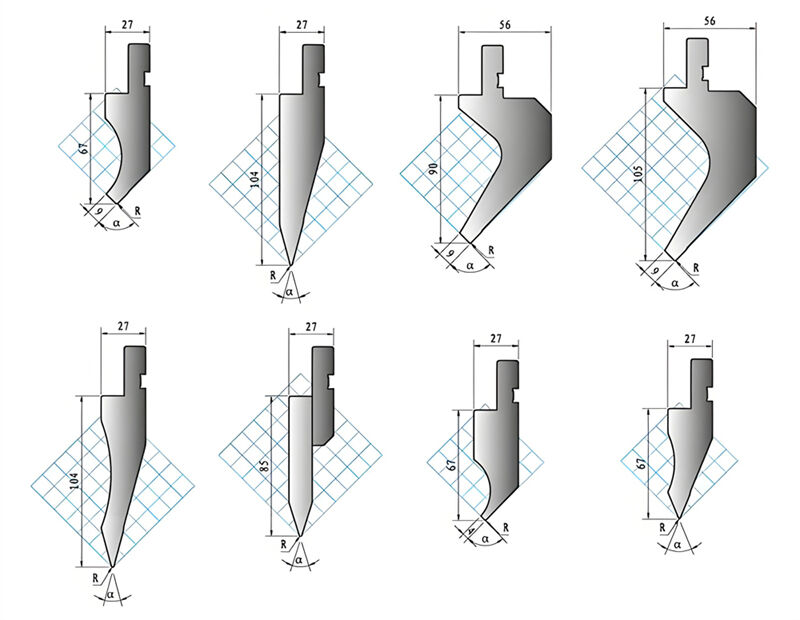

Morso superiore ad angolo acuto

Il punzone ad angolo acuto viene utilizzato per angoli compresi tra 30-60 gradi ed ha un corpo massiccio e una punta affilata. Viene generalmente utilizzato per piegature inferiori a 30 gradi e può gestire angoli fino a 89 gradi. L'angolo della punta del punzone è generalmente compreso tra 28° e 34°.

Dimensioni tipiche

Larghezza di sgombro: Varia da 1" a 1.5"

Altezza di lavoro: Generalmente circa 3.75"

Raggio della punta: Varia da 1/32" a 1/8"

Punzoni a collo di cigno

I punzoni a collo di cigno hanno un profilo rientrante che consente piegature complesse senza disturbare il pezzo lavorato. Progettati per profili a U, questi punzoni sono ideali per scatole profonde e altre forme complesse. I punzoni a collo di cigno hanno un corpo allungato con un'area rientrante per evitare che le gambe del pezzo lavorato si scontrino. Ad esempio, quando si realizza una scanalatura a U profonda nel metallo laminato, un punzone a collo di cigno fornisce la necessaria spaziatura per evitare danni al materiale.

Punzoni per cornici finestra

I punzoni per cornici finestra hanno un corpo stretto e una punta inclinata che permette di fare piegature e lavorare intorno agli angoli. La punta si curva all'interno della piega. Può essere inclinata su entrambi i lati della piega e viene spesso utilizzata per realizzare infissi e intelaiature di finestre, ed è in grado di lavorare efficacemente il metallo laminato per la produzione di cornici finestra.

Punzoni Stretti/Sword

Con uno spessore uniforme per tutta la lunghezza, la geometria dei punzoni stretti è retta senza angoli, il che li rende adatti a situazioni in cui lo spazio di manovra è limitato, ideali per gli ultimi piegamenti nelle chiusure di scatole e adatti a operazioni in spazi ristretti.

Punzoni con Cima Raggiata

Il punzone con cima raggiata ha una punta arrotondata invece che un bordo tagliente, quindi è progettato per fare piegamenti arrotondati e può essere utilizzato con matrici V standard per operazioni di segnatura e per creare profili curvi regolari. Il corpo è solitamente più spesso per resistere alle forze di piegamento richieste.

Punzoni Joggle (Strumenti Z)

Il punzone Joggle ha una forma specializzata che produce piegamenti offset e viene utilizzato in applicazioni speciali per produrre profili a S. È uno strumento speciale, solitamente usato per lavorazioni personalizzate specifiche, progettato per fare due piegamenti contemporaneamente. Ha un profilo più sottile rispetto a un punzone standard.

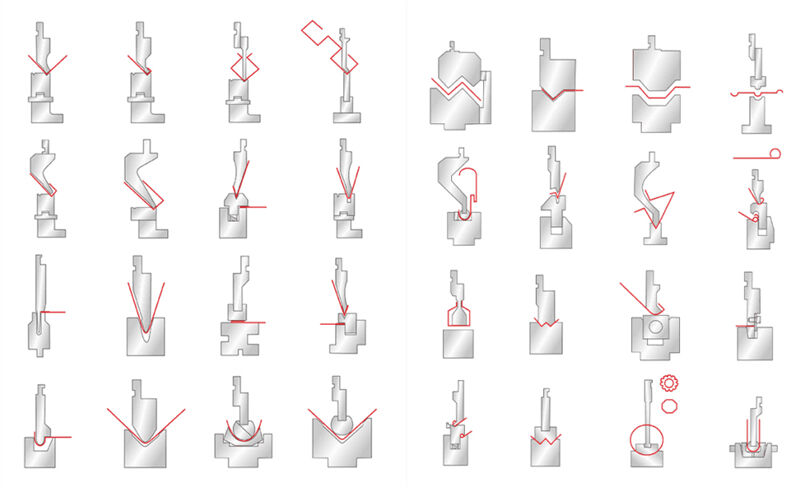

Morso inferiore

Il morso inferiore è lo strumento inferiore nel morso della pressa e viene installato sul letto della pressa. Quando il punzone viene premuto verso il basso, fornisce la forza di reazione necessaria per formare il metallo. I morsi sono disponibili in varie forme e dimensioni per realizzare diversi tipi di piegature.

Morso a V

Il morso a V è il tipo di morso più comune e è disponibile in forme a singolo V, doppio V e multi-V. Presenta una scanalatura a forma di V. Viene utilizzato per realizzare pieghe a V nei pezzi da lavoro. L'ampiezza e la profondità della scanalatura a V determinano l'angolo finale di piega e l'arco. È disponibile come parte di un modulo quattro vie per un facile cambio.

Morso a U

Le matrici a "U" vengono utilizzate per realizzare canali e piegature più profonde e sono ideali per operazioni che richiedono forme più complesse. Progettate per fare piegature a U o a C, questa matrice può realizzare piegature da 90° a 180°. Ad esempio, per formare solchi profondi in lastre metalliche per parti strutturali, le matrici a "U" garantiscono uniformità e resistenza.

Matrici per appiattimento

Le matrici per appiattimento vengono utilizzate per appiattire il materiale piegato per garantire una superficie liscia e lucida. Queste matrici sono fondamentali per ottenere un aspetto professionale per il prodotto finale, come lastre metalliche piatte utilizzate per la produzione di parti del telaio automobilistico.

Matrici offset

Le matrici offset vengono utilizzate per realizzare piegature a Z o offset e producono due angoli in un unico colpo. Migliorano l'accuratezza mantenendo le piegature parallele.

Morsetti a Raggio

I morsetti a raggio vengono utilizzati in combinazione con punzoni rotondi per formare piegature a raggio, risultando in un profilo curvo e liscio.

Morsetti a Cigno

Il morsetto a cigno è progettato per evitare interferenze con il pezzo lavorato, permettendo di fare pieghe in spazi stretti o intorno a pieghe esistenti. Viene utilizzato principalmente per rimuovere i bordi o le staffe che sporgono dal pezzo lavorato ed è ideale per piegare profili a scatola profonda o con staffe alte.

Morsetti per Staffatura

Le matrici per flanging vengono utilizzate per creare orli o piegature che migliorano l'estetica e rafforzano i bordi delle parti in metallo.

Matrici per la formazione di scanalature

Le matrici per lo scanalamento formano canali a U in un solo colpo, il che è più efficiente rispetto alla formazione di canali a U con matrici tradizionali a V.

Matrici per appiattimento

Le matrici per l'appiattimento vengono utilizzate per appiattire completamente piegature ad angolo acuto e vengono spesso utilizzate in combinazione con le operazioni di orlatura.

Morre a quattro vie

Le morre a quattro vie presentano un canale a V con dimensioni diverse su ciascun lato di una singola mora. Le morre multiple vengono utilizzate per produrre due o più pieghe in un'unica operazione e includono tipi speciali come le morre offset.

Tipi di stampi per macchine piegatrici

Tipo di strumento |

Caratteristiche |

Applicazione |

Vantaggio |

Strumenti americani |

-Con angoli acuti di 30 gradi sia sul punzone che sulla matrice. |

-Adatto per operazioni di piegatura su una varietà di spessori di materiale e profili. |

-Resistente e affidabile, può essere utilizzato per varie attività. |

Strumenti di precisione europei |

-Noti come strumenti "Promecam". |

-Adatto per applicazioni di piegatura ad alta precisione con requisiti di alta accuratezza. |

-Ridurre lo scatto indietro causato da angoli acuti, migliorando l'accuratezza della piegatura. |

NewStandard Tool |

- Combina le caratteristiche sia degli Stati Uniti che dell'Europa. - Il punzone e la matrice hanno un angolo tagliente di 45 gradi. - Compatibile con le macchine piegatrici negli Stati Uniti e in Europa. |

- Adatto a vari requisiti di piegatura. - Molto diffuso negli ambienti di produzione che richiedono precisione e flessibilità. |

- I rapidi cambi di utensili migliorano l'efficienza operativa. - Bilanciando versatilità e precisione, adatto per una varietà di progetti senza la necessità di modifiche estese alla macchina. |

VelatonRapid Tooling |

-Solitamente utilizzato per sistemi TruPunch - Alta precisione, piccole tolleranze |

-Utilizzato principalmente per compiti di stampaggio ad alta precisione, come la lavorazione di componenti precisi. -Adatto alle esigenze di produzione che richiedono cambiamenti strumentali precisi e frequenti. |

-Alta precisione, alto grado di standardizzazione, cambio rapido degli attrezzi. -Vita più lunga degli attrezzi, precisione superiore. -Buona compatibilità degli attrezzi, adatta per vari tipi di macchine utensili. |

In conclusione

Il sistema di attrezzatura con cambio rapido Wila è utilizzato principalmente in situazioni che richiedono alta precisione e frequenti cambi di attrezzi, consentendo un rapido cambio di attrezzi ed è adatto per la lavorazione di componenti di precisione.

Le caratteristiche dei moldi americani sono costo basso e grande scala di produzione, adatti per la produzione di massa con requisiti di precisione inferiori.

Gli stampi europei enfatizzano precisione e stabilità, adatti per settori con requisiti di alta precisione come automobili, elettronica e aerospazio.

Gli strumenti standard nuovi possiedono una forte compatibilità e adattabilità, consentendo rapide regolazioni e miglioramenti nell'efficienza produttiva in vari ambienti.

Selezione dei materiali per i punzonatori a freno

L'efficienza e la durata dei punzonatori sono strettamente legate alla forza e al materiale del punzone. A causa della pressione significativa e degli abrasivi generati durante il processo di piegatura, la composizione e il trattamento del punzone sono cruciali.

L'importanza della alta resistenza e della resistenza all'usura

Gli strumenti per le macchine pieghevoli possono resistere a pressioni severe durante l'operazione. L'alta resistenza garantisce che gli strumenti non si deformino o rompano quando esercitano pressione.

Inoltre, la resistenza all'usura è fondamentale poiché determina la durata dell'utensile. Gli strumenti resistenti all'usura mantengono forma e funzione a lungo termine, garantendo effetti di piegatura costanti e riducendo la necessità di sostituzioni frequenti.

Strumenti induriti

Un metodo per migliorare la rigidezza e la durata di una macchina piegatrice è quello di indurire i punzoni. Materiali specifici per i punzoni delle macchine pieghevoli sono popolari grazie alla loro rigidezza iniziale e alla capacità di essere ulteriormente induriti.

Per esempio

Acciaio Cromo-Molibdeno: Questo lega è rinomata per la sua tenacità e resistenza all'usura, raggiungendo un equilibrio tra forza e durata della macchina piegatrice, garantendo che lo strumento possa resistere a operazioni di piegatura pesante senza usura prematura.

Acciaio Yasuki: l'acciaio Yasuki è un'acciaio di alta qualità comunemente utilizzato per strumenti specializzati, noto per la sua eccezionale durezza e abrasività. La sua composizione mantiene i bordi affilati, rendendolo la scelta ideale per lavorazioni precise e pieghe.

Strumenti di raffinatura a caldo

Il tempraggio o trattamento termico è un processo che migliora le proprietà degli strumenti in metallo. Sottoponendo il metallo a cicli controllati di riscaldamento e raffreddamento, si modifica la sua struttura molecolare, migliorandone così le prestazioni.

Per esempio

Dopo il trattamento termico, vengono migliorati la resistenza e la tenuta all'usura dell'acciaio al carbonio. Il processo di trattamento termico raffina la struttura granulare dell'acciaio, rendendolo più solido e duraturo. Gli strumenti in acciaio al carbonio, dopo il trattamento di tempra, sono meno inclini a creparsi e deformarsi, garantendo una vita dello strumento più lunga ed un effetto di piegatura costante.

Maneggio e installazione degli strumenti

L'efficienza operativa di una pressa frenatrice dipende dalla qualità dello strumento, ma anche da come lo strumento viene maneggiato e installato. Un corretto maneggio e installazione possono mantenere un ottimo livello di prestazioni, ridurre l'usura e prolungare la vita dello strumento. Ecco le sfumature del maneggio e dell'installazione degli strumenti:

L'importanza della geometria del modulo

Per ottenere l'effetto di piegatura, vengono generalmente realizzati progetti complessi per la geometria dei moduli di piegatura. La forma, l'angolo e le dimensioni di ogni modulo sono fondamentali per garantire la precisione del processo di piegatura. Quando si maneggiano e installano questi strumenti,

Assicurarsi che la geometria dello strumento sia coerente con l'operazione di piegatura prevista. L'utilizzo di uno strumento con una geometria errata può portare a risultati di piegatura imprecisi e danneggiare la macchina utensile e il pezzo lavorato.

Controllare regolarmente il modulo per segni di usura o danno. Nel tempo, la forma geometrica del modulo cambierà a causa dell'usura, influenzando così la qualità della piegatura.

Un adeguato stoccaggio è fondamentale. Quando si conservano attrezzi, è importante mantenere la loro forma geometrica, evitando di ammucchiarli o posizionarli in modo che possano deformarsi.

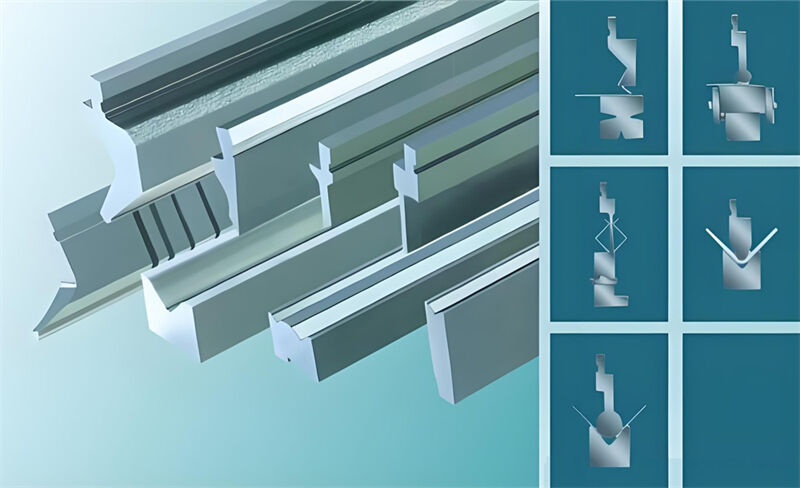

Muffe segmentate e i loro vantaggi

Gli attrezzi segmentati sono attrezzi divisi in molte parti o sezioni. Piuttosto che utilizzare attrezzi lunghi, gli operatori della pressa piegatrice possono usare una combinazione di segmenti più corti per ottenere la lunghezza o l'allestimento desiderato. I vantaggi sono i seguenti:

Flessibilità: Gli attrezzi segmentati hanno una maggiore versatilità; gli operatori possono abbinare i segmenti in base alle specifiche richieste del programma.

Facile da maneggiare: Rispetto agli attrezzi più lunghi, quelli più corti sono più facili da manovrare, installare e riparare.

Riduzione dell'usura: Se determinati componenti dello stampo sono logori o danneggiati, questi componenti dovrebbero essere sostituiti invece che l'intero stampo.

Economicità: Gli operatori possono investire in un gruppo segmentato piuttosto che in più attrezzi lunghi per diverse operazioni, riducendo così i costi a lungo termine.

Procedure di lavoro ottimizzate: Gli attrezzi segmentali possono essere reimpostati rapidamente, riducendo il tempo di impostazione e aumentando la produttività.

L'Importanza delle Tolleranze degli Strumenti

Le tolleranze degli stampi sono fondamentali nella produzione poiché determinano il funzionamento normale del prodotto, la gamma di misurazione dei contenitori estetici o altre caratteristiche fisiche. Le principali ragioni della loro importanza sono le seguenti:

Miglioramento dell'adattamento e della funzionalità dei componenti: questa tolleranza garantisce che le parti si incastrino correttamente con altre parti, evitando problemi funzionali e incompatibilità.

Miglioramento dell'aspetto del prodotto finale mediante tolleranze: Le tolleranze contribuiscono all'estetica del prodotto, ad esempio garantendo che le parti siano allineate senza interstizi visibili.

Considera una tolleranza ragionevole per gli strumenti: Si possono consentire delle tolleranze mantenendo comunque la loro funzionalità.

Interchangeabilità delle parti: Le tolleranze consentono il sostituzione di una singola parte, facilitando la manutenzione e la riparazione.

Definizione delle tolleranze per coerenza, accuratezza e precisione: La definizione delle tolleranze consente un maggiore controllo sulla coerenza, accuratezza e precisione del prodotto.

Ridurre i costi: Definendo le tolleranze in anticipo, i produttori possono minimizzare gli errori di produzione costosi e il lavoro di rifinitura.

Domande frequenti

1. Qual è la principale differenza tra utensili affilati con precisione e utensili non affilati con precisione?

I punzoni affilati con precisione vengono prodotti con tolleranze estremamente strette, garantendo alta accuratezza e coerenza su tutto l'insieme dei punzoni. Questo livello di accuratezza è cruciale per applicazioni che richiedono angoli precisi e ripetibilità, come ad esempio le industrie aerospaziale o della produzione di dispositivi medici.

Gli utensili non affilati con precisione, sebbene meno costosi, hanno tolleranze più ampie e sono generalmente adatti per applicazioni in cui l'accuratezza non è altrettanto critica. La scelta tra queste opzioni dipende dai requisiti di produzione, con gli utensili affilati con precisione che sono più desiderabili per compiti ad alta precisione che richiedono coerenza.

2. Con quale frequenza dovrebbero essere calibrati gli strumenti per freni a pressa?

La frequenza di calibrazione dipende dal volume di produzione, dal tipo di materiale e dai requisiti di precisione. Per applicazioni ad alta precisione o ambienti di produzione continua, la calibrazione dovrebbe essere eseguita settimanalmente o persino giornalmente, poiché questo garantisce una precisione di piegatura costante e minimizza le possibili deviazioni.

In operazioni meno intensive, le calibrazioni mensili o trimestrali possono essere sufficienti. Stabilire un programma regolare di calibrazione in linea con le esigenze di produzione può aiutare a mantenere la precisione e ridurre il rifacimento o lo spreco.

3. Quali fattori influiscono sulla durata degli strumenti per freni a pressa?

Molti fattori influenzano la durata degli strumenti, inclusa la qualità del materiale, l'intensità d'uso, la durezza del materiale della lavorazione e i metodi di manutenzione. Gli strumenti per freni a pressa che utilizzano acciai strumentali di alta qualità o vengono trattati con rivestimenti speciali durano generalmente più a lungo, soprattutto in ambienti di produzione ad alto volume.

La pulizia regolare, la lubrificazione e l'ispezione possono inoltre prevenire il logorio prematuro, il che può notevolmente prolungare la vita dello strumento. Inoltre, evitando un carico eccessivo e seguendo le linee guida operative consigliate, si può proteggere lo strumento da uno stress eccessivo e prolungarne la durata.

4. È possibile utilizzare gli strumenti per freni a pressa per tutti i tipi di metalli?

Sebbene gli strumenti per freni a pressa siano ampiamente utilizzati, diversi metalli richiedono caratteristiche specifiche degli strumenti per garantire un'ottima prestazione. Ad esempio, metalli più duri come l'acciaio inossidabile o il titanio esercitano una forza maggiore sulla matrice, quindi matrici ad alta resistenza o rivestite con carburo di tungsteno sono ideali per queste applicazioni.

I metalli più morbidi, come l'alluminio, richiedono una minore resistenza della matrice, ma si possono utilizzare matrici o punzoni più morbidi per evitare danni alla superficie. L'adattamento della matrice al tipo di materiale ottimizza la durata della matrice e la qualità del piegamento, migliorando l'efficienza complessiva dell'operazione del freno a pressa.

5. Come scelgo lo strumento corretto per freni a pressa per il mio progetto?

Prima, considera le caratteristiche del materiale, inclusi tipo, resistenza a trazione e resistenza a snervamento, poiché queste determineranno i bisogni specifici di utensileria. Diversi materiali, come alluminio, acciaio al carbonio e acciaio inossidabile, hanno proprietà uniche che richiedono diversi aggiustamenti.

Quindi, valuta lo spessore e la lunghezza del materiale. L'apertura del morso dovrebbe essere generalmente 8 volte lo spessore del materiale. La lunghezza del materiale determinerà la lunghezza del morso necessaria. L'angolo e la forma della piega sono fondamentali. Specifiche forme di piega, come V o raccordo, richiedono utensili corrispondenti. Conoscere la forma di piega richiesta può aiutarti a selezionare il morso corretto.

Il profilo dello strumento e il limite di carico sono altrettanto critici. Abbinare il profilo dello strumento al tipo di lavoro, sia esso una piega a vuoto, una piega inferiore o una piega a conio, e assicurarsi che il limite di carico non superi le capacità della pressa per freni per evitare danni.

La selezione dovrebbe essere coerente con lo spessore del metallo coinvolto. Usa la "regola 8×2" e moltiplica il metallo più sottile per 8 per trovare il minimo morso V necessario. I morsetti regolabili sono utili per progetti con più piegature.

Quando si sceglie una punta, selezionare in base alle esigenze del lavoro. Considera il tipo di punta, come standard, a collo d'oca o ad angolo acuto, e assicurati che il raggio della punta corrisponda al valore del raggio di formatura pneumatica.

Precisione e compatibilità sono importanti per ottenere l'esattezza delle parti. Scegli utensili con alta precisione e caratteristiche come montaggio segmentato e auto-fermo per comodità e sicurezza. Considera le opzioni di utensili e la personalizzazione. Sebbene gli utensili standard siano adatti per piegature comuni, potrebbero essere necessari utensili personalizzati per soddisfare specifiche uniche e migliorare l'efficienza della formatura.

Infine, prestare attenzione alla configurazione e all'operazione. Gli strumenti che consentono il caricamento frontale possono ridurre il tempo di impostazione. Per progetti che richiedono spesso cambiamenti di strumenti, equipaggiare ogni freno a leva con una libreria di strumenti dedicata può migliorare l'efficienza.