Una Guida Completa per la Pianificazione del Budget per l'Acquisto di una Pressa a Freddo

Indice

1. Analisi Completa dei Costi di Acquisizione della Pressa Piegatrice

2. Metodologia in Tre Fasi per un Piano di Budget Accurato

3. Tre Pitfall Critici da Evitare nel Budgeting

4. Risposte Esperte alle Domande di Approvvigionamento Comuni

5. Raccomandazioni Professionali sull'Approvvigionamento e Conclusione

Nell'era della trasformazione del settore manifatturiero, le piegatrici a raggio - come attrezzature principali per la formazione del metallo - influenzano direttamente l'efficienza della produzione e la competitività sul mercato. Un piano di bilancio ben strutturato non solo controlla l'investimento iniziale, ma garantisce anche un ottimo rendimento operativo durante il ciclo di vita dell'attrezzatura. Questa guida fornisce un approccio sistemico alla pianificazione del budget delle piegatrici a raggio, aiutando le aziende a massimizzare il ritorno sull'investimento (ROI).

Analisi Completa dei Costi di Approvvigionamento delle Piegatrici a Raggio

Analisi del Costo di Acquisizione dell'Attrezzatura

Il prezzo del pressafreno varia significativamente in base a:

Livello di automazione: I modelli manuali costano una frazione rispetto ai sistemi CNC o completamente automatizzati.

Capacità di elaborazione: Il tonnellaggio e la lunghezza del letto influenzano direttamente il prezzo.

Premio di marca: Le marche importate di solito hanno un premio di prezzo del 30%-50% rispetto alle alternative nazionali.

Consiglio: Adottare un approccio basato sul "corrispondenza dei requisiti" per selezionare il modello più economico per le tue esigenze di produzione.

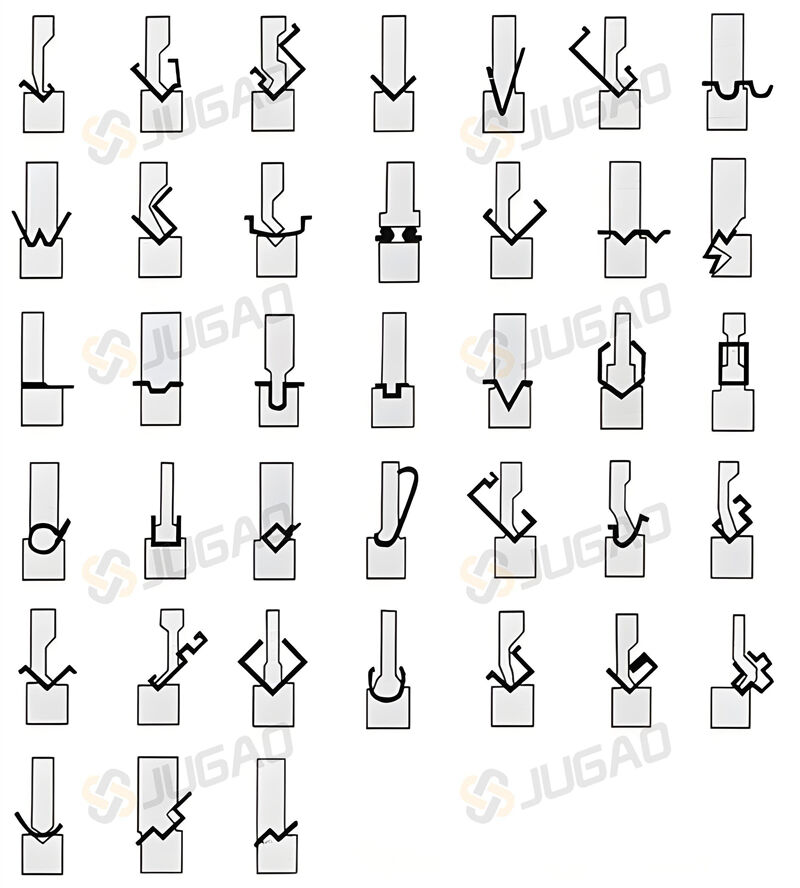

Strategia di Investimento negli Strumenti

Lo stampo rappresenta dal 15% al 25% dell'investimento totale. Principali considerazioni:

1. Strumentazione standard: Copre il 80% dei requisiti di piegatura di routine.

2. Strumentazione specializzata: Pianifica per applicazioni di formatura uniche.

3. Gestione del ciclo di vita degli strumenti: Implementa pianificazioni predictive di sostituzione.

Calcolo del Costo Operativo del Ciclo di Vita Totale

Includere:

Consumo energetico: i modelli idraulici consumano circa il 40% in più di energia rispetto ai sistemi servo-elettrici.

Costi del lavoro: l'automazione può ridurre il numero degli operatori del 50%.

Modifiche delle strutture: le macchine grandi potrebbero richiedere pavimenti rinforzati.

Implementazione del Sistema di Manutenzione Intelligente

Migliori Pratiche:

Manutenzione preventiva: Prolunga la durata degli impianti del 30%.

Inventario di parti di ricambio critiche: Minimizza il downtime non pianificato.

Monitoraggio remoto: Consente la manutenzione predittiva.

Metodologia in Tre Fasi per un Piano di Bilancio Preciso

Passo 1: Valutazione dei bisogni e selezione della macchina

1. Definire i requisiti tecnici per la produzione di componenti.

2. Valutare il volume di produzione annuale.

3. Determinare il livello di automazione (manuale/idraulico/CNC).

4. Selezionare una lista breve di 3-5 modelli candidati.

Passo 2: Modellazione dei Costi Comprehensiva

Allocazione consigliata del budget:

Acquisto di attrezzature: 55%-65%

Strumentazione: 15%-25%

Installazione/mess in funzione: 5%-8%

Formazione degli operatori: 3%-5%

Riserva operativa: 7%-10%

Passo 3: Cornice per l'analisi del ROI

Metriche Chiave:

Costo di elaborazione per componente

Tasso di utilizzo della macchina

Periodo di Ammortizzo

costo totale di possesso (TCO) a 5 anni

Tre insidie critiche da evitare nella stesura del budget

Insidia 1: Decisioni di acquisto basate sul prezzo

Studio di caso: Un produttore ha risparmiato 30.000 dollari inizialmente scegliendo una macchina sotto specifica, per poi incorrere in costi aggiuntivi di manodopera di 50.000 dollari all'anno.

Insidia 2: Ignorare i costi nascosti

Omissioni comuni:

Spese di debug del processo

Tasse per la certificazione degli operatori

Investimenti per il rispetto delle normative ambientali

Insidia 3: Pianificazione Statica del Budget

Soluzione: Implementare revisioni trimestrali del budget per adattarsi ai cambiamenti del mercato.

Risposte Esperte alle Domande Comuni sul Procurement

Q: Come Bilanciare le Capacità delle Macchine rispetto ai Vincoli di Budget?

R: Seguire il principio "prima i requisiti principali" - assicurarsi che le specifiche critiche siano soddisfatte mentre si compromette su funzionalità non essenziali.

Q: Come Stabilire Intervalli di Manutenzione Ottimali?

A: Pianificazioni di base basate sui dati di esecuzione:

Ogni 400-500 ore: Manutenzione di routine

Ogni 2.000 ore: Servizio completo

Annualmente: Ispezione completa del sistema

Q: Strategie per ridurre i costi operativi dopo l'acquisto?

A: Principali misure:

1. Implementare sistemi di monitoraggio dell'energia

2. Standardizzare le procedure operative

3. Eseguire programmi di miglioramento continuo

Raccomandazioni e Conclusione per l'Acquisto Professionale

4. Forma un team di acquisto cross-functional

5. Confronta ≥3 fornitori qualificati

6. Richiedi analisi dettagliate dei costi del ciclo di vita

7. Negozia condizioni di pagamento favorevoli

8. chiarisci gli accordi per il servizio post-vendita

Conclusione: La pianificazione del budget scientifica è la pietra angolare di un acquisto efficace di un freno a leva. Adottando una mentalità "Costo Totale di Possesso" - bilanciando i costi iniziali con l'efficienza operativa a lungo termine - i produttori possono massimizzare il valore dell'attrezzatura. Per soluzioni di acquisto personalizzate, consultare i nostri esperti tecnici.