Diagnosis dan penanganan cepat kesalahan alarm pada rangkaian ET

Apakah Anda mengalami masalah alarm pada mesin bending servo semua-listrik seri ET Anda? Anda telah datang ke tempat yang tepat. Artikel ini akan memberikan panduan terperinci tentang cara cepat mendiagnosis dan memecahkan masalah alarm seri ET, guna memastikan kelancaran dan efisiensi operasi produksi. Meskipun alarm seri ET cukup umum, dengan pendekatan yang tepat, Anda dapat segera menyelesaikannya dan mengembalikan peralatan Anda ke kinerja optimal. Baik Anda baru mengenal sistem ini maupun ingin mengoptimalkan proses pemecahan masalah Anda, panduan ini akan menyajikan langkah-langkah kunci untuk membantu Anda menangani berbagai masalah alarm secara efektif.

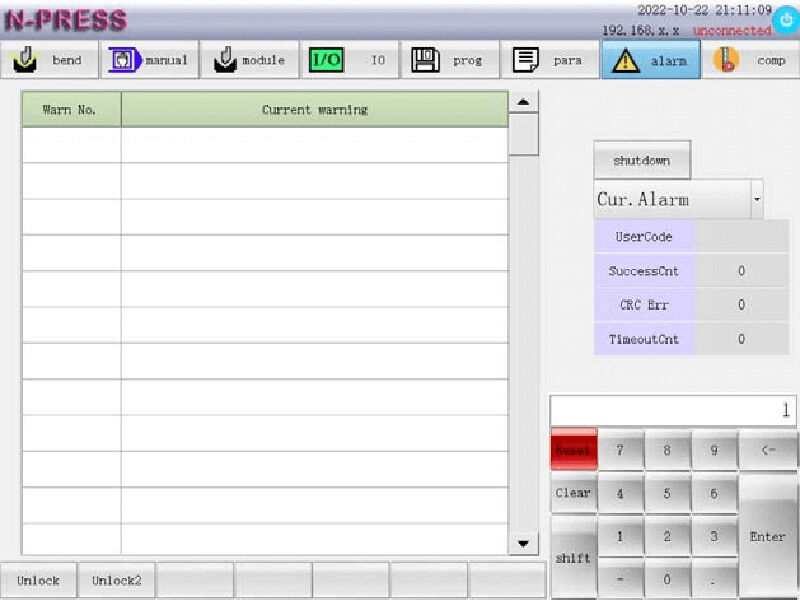

Langkah 1: Mengakses Antarmuka Alarm Seri ET

Klik tombol fungsi 'alarm' untuk mengakses antarmuka dan melihat semua detail Alarm Seri ET. Antarmuka ini memberikan tampilan lengkap mengenai alarm saat ini, catatan alarm, serta statistik penting lainnya seperti jumlah keberhasilan komunikasi, kesalahan verifikasi, dan waktu kedaluwarsa (timeout).

Analisis Catatan Alarm

Pahami frekuensi dan jenis alarm yang terjadi dengan meninjau kembali catatan sebelumnya. Berikan perhatian khusus pada jumlah kesalahan verifikasi Alarm Seri ET dan masalah waktu kedaluwarsa (timeout), karena hal-hal tersebut menunjukkan adanya masalah komunikasi mendasar dengan modul IO.

Jumlah Keberhasilan Komunikasi: Mencerminkan jumlah komunikasi berhasil antara sistem dan modul IO, yang menunjukkan kesehatan keseluruhan komunikasi sistem.

Kesalahan Verifikasi: Menampilkan jumlah kesalahan verifikasi dalam komunikasi data antara sistem dan modul IO. Jumlah kesalahan yang tinggi dapat mengindikasikan masalah integritas data yang memerlukan penanganan segera.

Waktu Habis: Menunjukkan jumlah kesalahan koneksi komunikasi antara sistem dan modul IO, yang mengindikasikan kemungkinan gangguan dalam transfer data yang dapat memengaruhi operasi mesin.

Langkah 2: Menafsirkan Status Alarm Seri ET

Untuk menangani Alarm Seri ET secara efektif, pertama-tama periksa informasi alarm guna mengidentifikasi kode kesalahan (ERRxxx) dan kode peringatan (ALMxxx). Alarm terbaru terdaftar sebagai ‘Alarm saat ini’. Ikuti petunjuk untuk menyelesaikan masalah, lalu tekan tombol reset guna menghapus alarm dan mengembalikan sistem ke kondisi normal.

Jika terjadi kegagalan sistem CNC, sistem akan menampilkan hingga lima alarm saat ini. Catat kode peringatan dan lakukan tindakan yang direkomendasikan, atau hubungi tenaga pemeliharaan profesional jika diperlukan.

Dengan mengikuti langkah-langkah ini, Anda dapat melakukan pemecahan masalah Alarm Seri ET secara cepat, sehingga mengurangi waktu henti dan meningkatkan produktivitas.

Langkah 3: Menyelesaikan Masalah Alarm Seri ET

Alarm Seri ET—Kode Kesalahan

ERR001: Alarm Tirai Cahaya Pengaman

Penyebab: Ketika sumbu-Y bergerak ke bawah, tubuh manusia atau benda lain memasuki area tirai cahaya.

Tindakan Perbaikan: Verifikasi apakah ada orang di dalam area tirai cahaya atau apakah kisi keselamatan mengalami kerusakan fungsi.

ERR002: Deviasi Posisi Sumbu Y1 dan Y2

(Peringatan akan muncul ketika terjadi dalam mode manual, dan peringatan juga akan muncul ketika terjadi selama proses pembengkokan.)

Penyebab: Deviasi nilai koordinat absolut sumbu Y1 dan sumbu Y2 melebihi nilai deviasi maksimum yang telah diatur untuk sumbu-Y.

Tindakan Perbaikan: Pertama, periksa apakah kesalahan posisi sumbu Y1 dan Y2 berada di luar batas toleransi. Selanjutnya, verifikasi apakah encoder linear berfungsi dengan baik atau tidak valid. Terakhir, periksa apakah terjadi kegagalan pada transmisi mekanis serta apakah nilai deviasi posisi yang diizinkan untuk parameter sistem Y1 dan Y2 diatur terlalu kecil.

ERR003: Peringatan ketika Tekanan Melebihi Nilai Maksimum yang Diizinkan pada Mesin Perkakas

Penyebab: Cetakan atau bahan yang dipilih salah.

Pengolahan:

1. Verifikasi Cetakan dan Pemilihan Bahan:

Pastikan cetakan dan bahan dipilih dengan benar.

2. Periksa Tekanan Lentur:

Periksa apakah tekanan lentur pada program, sintesis, dan antarmuka pemrograman terlalu tinggi.

3. Penilaian Tekanan:

Jika tekanan yang ditampilkan melebihi batas yang diizinkan oleh peralatan mesin:

Ganti cetakan atau bahan.

Jika tekanan yang ditampilkan berada dalam kisaran yang diizinkan:

Verifikasi pengaturan ketinggian die atas dan die bawah yang benar.

ERR004: Peringatan Ketika Tekanan Melebihi Nilai yang Diizinkan untuk Cetakan

Penyebab: Cetakan atau bahan yang dipilih salah.

Pengolahan:

1. Periksa apakah cetakan dan bahan dipilih dengan benar.

2. Verifikasi apakah tekanan pembengkokan dalam program, sintesis, dan antarmuka pemrograman terlalu besar.

Jika tekanan yang ditampilkan melebihi tekanan maksimum yang diizinkan untuk cetakan, ganti cetakan atau bahan.

Jika tekanan yang ditampilkan berada dalam kisaran tekanan maksimum yang diizinkan untuk cetakan, pastikan ketinggian cetakan atas dan bawah diatur dengan benar.

ERR005: Batas Tekanan Pembengkokan Terlampaui

Penyebab: Cetakan atau bahan yang dipilih salah.

Pengolahan:

1. Periksa apakah cetakan dan bahan dipilih dengan benar.

2. Verifikasi apakah tekanan pembengkokan dalam program, sintesis, dan antarmuka pemrograman terlalu besar.

3. Jika tekanan yang ditampilkan melebihi tekanan maksimum yang diizinkan untuk cetakan, harap ganti cetakan atau bahan.

4. Jika tekanan yang ditampilkan berada dalam kisaran tekanan maksimum yang diizinkan untuk cetakan, pastikan ketinggian cetakan atas dan bawah diatur dengan benar.

ERR006: Waktu Tunggu Komunikasi Deteksi Tekanan

Penyebab: Terjadi waktu tunggu (timeout) pada komunikasi antara sistem dan papan IO.

Tindakan: Pastikan pengaturan tipe papan IO benar dan koneksi kabel komunikasi 485 terpasang dengan baik.

ERR007: Kesalahan Saluran Deteksi Tekanan

Penyebab: Nilai analog terlalu rendah.

Tindakan Perbaikan: Pastikan koneksi jalur sinyal analog sudah benar.

ERR008–ERR12: Batas Keras Positif Sumbu X–Z2

(Peringatan akan muncul saat proses pembengkokan; peringatan juga akan muncul bila dihasilkan dalam mode manual)

Penyebab: Saklar batas positif pada masing-masing sumbu terpicu selama proses pembengkokan.

Pengolahan:

1. Periksa apakah masing-masing sumbu telah memasuki area saklar batas positif.

2. Verifikasi apakah saklar batas positif pada masing-masing sumbu mengalami kerusakan.

3. Gunakan antarmuka pengendali manual untuk menggerakkan masing-masing sumbu keluar dari area saklar batas.

ERR013–ERR017: Sumbu X–Z1 Melebihi Batas Keras Negatif

(Peringatan akan muncul saat pembengkokan dan pencarian titik nol; peringatan akan muncul saat mode manual diaktifkan)

Penyebab: saklar batas negatif pada setiap sumbu terpicu selama proses pembengkokan.

Pengolahan:

1. Gerakkan masing-masing sumbu melalui antarmuka pengendalian manual untuk keluar dari area saklar batas.

2. Periksa apakah masing-masing sumbu memasuki area saklar batas negatif.

3. Periksa apakah saklar batas negatif pada masing-masing sumbu mengalami kegagalan.

ERR018–ERR022: Batas Lunak Positif Berlebihan pada Sumbu X–Z2

Penyebab: Koordinat mesin pada masing-masing sumbu melebihi posisi batas lunak positif yang ditetapkan dalam parameter sistem.

Tindakan Perbaikan: Periksa apakah posisi batas lunak positif yang ditetapkan untuk masing-masing sumbu dalam parameter sistem sudah tepat.

ERR023–ERR027: Melebihi Batas Lunak Negatif pada Sumbu X–Z1

Penyebab: Koordinat mesin pada masing-masing sumbu melebihi posisi batas lunak negatif yang ditetapkan dalam parameter sistem.

Perawatan: Periksa apakah posisi batas lunak negatif masing-masing sumbu yang diatur melalui parameter sistem sudah sesuai.

ERR028: Alarm Keterlambatan Alat Mesin

Penyebab: Alat mesin mengalami keterlambatan.

Perawatan: Silakan hubungi pemasok.

ERR029–ERR034: Alarm Penggerak Servo untuk Masing-Masing Sumbu

Penyebab: Penggerak servo pada sumbu terkait memberikan alarm atau koneksi penggerak servo gagal.

Perawatan: Periksa penyebab alarm pada penggerak servo atau periksa kabel koneksi antara sistem dan penggerak servo.

ERR035–ERR040: Alarm Encoder untuk Masing-Masing Poros

Penyebab: Sinyal encoder pada poros terkait tidak benar.

Perawatan: Periksa pemasangan kabel sinyal terkait encoder pada kabel koneksi antara sistem dan penggerak servo.

ERR041-ERR046: Peringatan Abnormal Servo Mode Non-Motion untuk Masing-Masing Sumbu

Penyebab: Ketika sumbu terkait tidak menerima perintah gerak, sistem mendeteksi bahwa koordinat umpan balik yang diterima bersifat abnormal.

Tindakan Perbaikan: Periksa kabel penghubung encoder.

ERR047-ERR052: Peringatan Abnormal Servo Mode Gerak untuk Masing-Masing Sumbu

Penyebab: Peringatan pelacakan posisi untuk masing-masing sumbu.

Tindakan Perbaikan: Periksa apakah nilai kesalahan pelacakan posisi yang diizinkan diatur terlalu kecil.

ERR053: Peringatan Kegagalan Daya

Penyebab: Tegangan catu daya sistem terdeteksi terlalu rendah.

Tindakan Perbaikan: Periksa apakah catu daya dalam kondisi normal.

ERR054: Peringatan Sistem

Penyebab: Pengecualian internal sistem.

Perawatan: Silakan hubungi pemasok.

ERR055: Alarm Berhenti Darurat

Penyebab: Terdeteksi bahwa tombol berhenti darurat ditekan.

Tindakan Perbaikan: Periksa apakah tombol berhenti darurat ditekan.

ERR056: Dalam Batas Torsi

Penyebab: Torsi maksimum motor terlampaui.

Tindakan Perbaikan: Periksa apakah kecepatan atau percepatan sumbu-Y diatur terlalu tinggi.

ERR057: Jarak Antara Z1 dan Z2 Terlalu Kecil

Penyebab: Gerak sumbu-Z dalam mode pengendalian manual melebihi jarak aman yang ditentukan oleh parameter sistem 603: z1z2.

Tindakan Perbaikan: Periksa apakah parameter yang diatur dalam parameter sistem sudah sesuai.

ERR059: Peringatan Jatuh Tempo

Penyebab: Waktu pakai sistem kurang dari 2 hari.

Tindakan: Hubungi pemasok.

ERR060: Gir Belakang 2 Melebihi Batas Lunak Negatif

Penyebab: Saat menggunakan gir belakang 2, koordinat mesin sumbu-x melebihi posisi batas lunak negatif sumbu-x yang diatur dalam parameter sistem.

Tindakan: Periksa apakah pemilihan gir belakang dilakukan secara wajar.

ERR061: Alarm Pintu Pengaman

Penyebab: Pintu pengaman dibuka selama penggunaan.

Tindakan: Periksa apakah pintu pengaman tertutup rapat.

ERR062: Alarm AC

Penyebab: Kegagalan AC.

Tindakan: Periksa AC.

ERR063: Waktu Tunggu Kompensasi Deviasi Habis

Penyebab: Kompensasi deviasi tidak dapat diselesaikan dalam waktu lama.

Tindakan: Periksa apakah akurasi kompensasi deviasi diatur terlalu kecil.

ERR064: Kesalahan Arah Kompensasi Deviasi

Penyebab: Kesalahan arah putaran motor kompensasi deviasi.

Tindakan: Periksa apakah pemasangan kabel motor kompensasi deviasi sudah benar.

ERR065: Alarm Berhenti Darurat 1

Penyebab: Sinyal masukan untuk alarm berhenti darurat 1 bernilai aktif.

Tindakan Perbaikan: Periksa sinyal masukan peringatan berhenti darurat 1.

Serangkaian Alarm ET—Kode Alarm

ALM001–ALM006 Pencarian Titik Asal Sumbu X–Z2 Gagal

Penyebab: Sistem tidak mendeteksi sinyal titik asal sumbu yang bersangkutan selama proses pencarian, atau koordinat titik asal sumbu yang bersangkutan diatur secara tidak benar.

Tindakan Perbaikan: Periksa apakah jarak pencarian pada bagian ketiga sumbu yang bersangkutan dalam parameter sistem kurang dari satu pitch. Selain itu, verifikasi koordinat titik asal sumbu yang bersangkutan.

ALM007–ALM011 Batas Keras Positif Berlebih Sumbu X–Z2

Penyebab: Saklar batas positif poros yang bersangkutan terpicu dalam mode manual.

Tindakan Perbaikan: Periksa apakah poros yang bersangkutan memasuki area saklar batas positif atau apakah saklar batas positif poros tersebut mengalami kegagalan. Gerakkan sumbu yang bersangkutan melalui antarmuka kontrol manual untuk keluar dari area saklar batas.

ALM012–ALM016 Batas Keras Negatif Berlebih Sumbu X–Z1

Penyebab: Saklar batas negatif poros yang bersangkutan terpicu dalam mode manual.

Penanganan: Periksa apakah poros yang bersangkutan memasuki area saklar batas negatif atau apakah saklar batas negatif poros tersebut mengalami kegagalan. Gerakkan sumbu yang bersangkutan melalui antarmuka pengendali manual untuk keluar dari area saklar batas.

ALM017–ALM021 Batas Lunak Positif Berlebih pada Sumbu X–Z2

Penyebab: Batas lunak maju pada poros yang bersangkutan terpicu dalam mode manual.

Penanganan: Gerakkan sumbu yang bersangkutan melalui antarmuka pengendali manual untuk keluar dari batas lunak, dan periksa apakah pengaturan batas lunak dalam parameter sistem sudah sesuai.

ALM022–ALM026 Batas Lunak Negatif Berlebih pada Sumbu X–Z1

Penyebab: Batas lunak negatif sumbu yang bersangkutan terpicu dalam mode manual.

Penanganan: Gerakkan sumbu yang bersangkutan melalui antarmuka pengendali manual untuk keluar dari batas lunak, dan periksa apakah pengaturan batas lunak dalam parameter sistem sudah sesuai.

ALM027 Deviasi Posisi pada Sumbu Y1 dan Y2 Melebihi Batas

Penyebab: Deviasi nilai koordinat absolut pada sumbu Y1 dan Y2 melebihi nilai pengaturan deviasi maksimum sumbu Y dalam mode manual.

Tindakan Perbaikan: Periksa apakah kesalahan posisi sumbu Y1 dan Y2 berada di luar batas toleransi; verifikasi apakah encoder linear tidak berfungsi; periksa transmisi mekanis untuk kemungkinan kegagalan. Gerakkan sumbu Y1 dan Y2 ke arah yang mengurangi penyimpangan posisi aksial.

ALM028–ALM033 Penyimpangan Posisi Nol Sumbu X–Z2 Melebihi Batas

Penyebab: Dalam mode titik acuan, nilai koordinat mesin untuk sumbu terkait setelah pencarian titik nol berbeda secara signifikan dari nilai yang tercatat dalam parameter sistem 260–263, 608–609.

Tindakan Perbaikan: Periksa apakah parameter sistem 260–263, 608–609 telah diatur dengan benar.

ALM034 Peringatan Pompa Pelumas

Penyebab: Tekanan keluaran pompa pelumas tidak mencukupi.

Tindakan Perbaikan: Periksa apakah gemuk pelumas telah habis. Jika ya, tambahkan gemuk pelumas berbasis litium tekanan ekstrem nomor 00. Jika tidak, periksa apakah pompa pelumas berfungsi normal, apakah pipa pelumas bocor, serta apakah kabel sinyal pompa pelumas terhubung dengan benar.

ALM035 Alat Tidak Terklem

Penyebab: Sinyal penjepitan dari holder alat hidrolik tidak terdeteksi.

Tindakan Perbaikan: Periksa apakah pemasangan kabel sinyal penjepitan pada holder alat hidrolik sudah benar.

ALM036 Jarak ZLZ2 Terlalu Kecil

Penyebab: Sumbu Z dalam mode pengendalian manual melebihi jarak aman yang ditetapkan pada parameter sistem 603: z1z2.

Tindakan Perbaikan: Periksa apakah nilai parameter yang diatur dalam parameter sistem sudah sesuai.

ALM037 Peringatan Tirai Cahaya Pengaman

Penyebab: Sinyal tirai cahaya terdeteksi aktif.

Tindakan Perbaikan: Periksa apakah tirai cahaya terhalang.

ALM038 Peringatan Kedaluwarsa

Penyebab: Waktu pakai sistem kurang dari 2 hari.

Tindakan: Hubungi pemasok.

ALM039 Batas Atas Kompensasi Lendutan

Penyebab: Mekanisme kompensasi lendutan melebihi batas positif.

Tindakan: Periksa arah gerak mekanisme kompensasi lendutan serta apakah koneksi sinyal batas sudah benar.

ALM040 Batas Negatif Kompensasi Lendutan

Penyebab: Mekanisme kompensasi lendutan melebihi batas negatif.

Tindakan: Periksa arah gerak mekanisme kompensasi lendutan serta apakah koneksi sinyal batas sudah benar.

ALM041 Kompensasi Lendutan

Penyebab: Peringatan terkait kompensasi lendutan.

Tindakan: Periksa apakah pengaturan akurasi kompensasi lendutan terlalu kecil.

ALM042 Kemiringan Sumbu-Y

Penyebab: Sinyal masukan kemiringan sumbu-Y aktif.

Tindakan: Periksa apakah Y1 dan Y2 sejajar serta apakah pengaturan titik nol sudah benar.

Kesimpulan

Secara ringkas, kunci untuk memecahkan masalah alarm cetakan seri ET secara cepat terletak pada penguasaan langkah-langkah inti dalam mengidentifikasi dan menangani kesalahan umum secara efektif. Dengan mengikuti prosedur yang diuraikan dalam artikel ini—seperti memeriksa sambungan kabel, mengkalibrasi parameter sistem, dan melakukan perawatan rutin—Anda akan mampu meminimalkan waktu henti dan memastikan efisiensi produksi.

Untuk bantuan lebih lanjut atau informasi teknis yang lebih detail, jangan ragu menghubungi tim dukungan teknis kami, JUGAO CNC MACHINE. Kami siap memberikan saran profesional serta sumber daya tambahan guna membantu Anda menggunakan produk kami secara lebih efisien. Anda juga dapat merujuk dokumen teknis lainnya dari kami untuk informasi lebih lanjut mengenai perawatan mesin bending dan optimalisasi kinerja.