Panduan Pemeliharaan Kelompok Katup Hidrolik Profesional untuk Mesin Press Brake

Kelompok katup hidrolik merupakan unit kontrol inti dari sistem hidrolik. Keadaan kerjanya secara langsung memengaruhi efisiensi dan stabilitas operasi peralatan. Pemeliharaan yang distandarkan tidak hanya dapat memperpanjang usia pakai peralatan, tetapi juga mencegah kegagalan mendadak dan memastikan keselamatan produksi. Berikut adalah prosedur operasi pemeliharaan tingkat profesional:

Protokol Pemeliharaan Komprehensif

Persiapan Sebelum Pemeliharaan

1. Prosedur Penguncian Keamanan

Aktifkan pemutus daya utama

Pasang perangkat penguncian fisik dengan kunci keselamatan pribadi

Verifikasi kondisi tanpa energi dengan mencoba menghidupkan/mematikan mesin

Lepaskan seluruh tekanan hidrolik dari sistem

2. Pengaturan Area Kerja

Area kerja bersih dan terang

Sistem penampungan oli (bekisting penadah/bahan penyerap)

Stasiun alat terorganisir dengan wadah berlabel

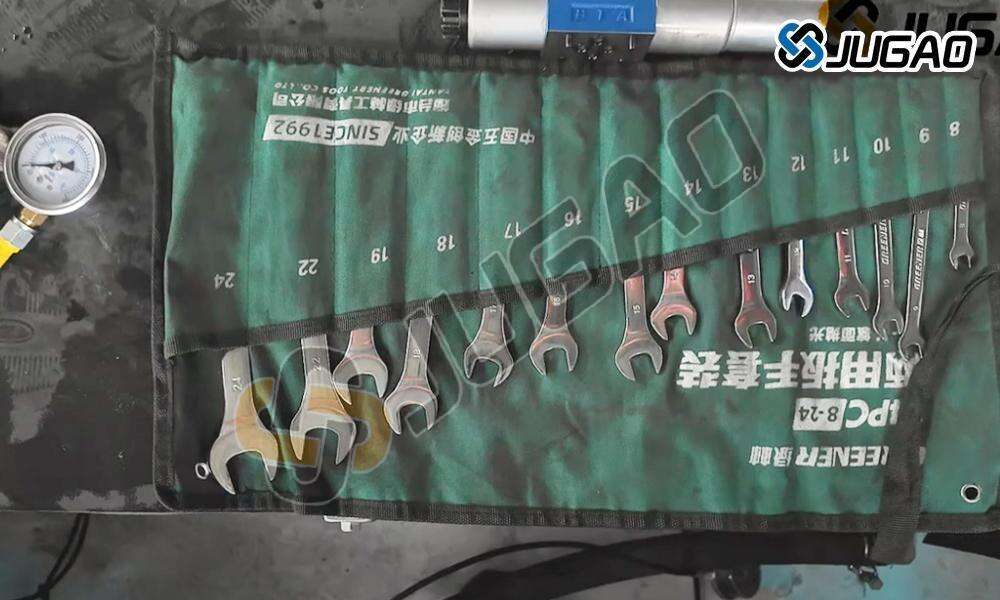

3. Alat & Bahan yang Dibutuhkan

Set kunci pas ukuran metrik (4mm-10mm)

Alat pengambil berpemagnet

Bak pembersih ultrasonik (opsional)

Kit segel hidrolik (sesuai spesifikasi pabrikan)

Instrumen pengukur presisi

Prosedur Pembongkaran Terperinci

Langkah 1: Isolasi Kelompok Katup

1) Temukan manifold katup hidrolik utama

2) Dokumentasikan dan ambil foto semua sambungan hidrolik

3) Buang cairan hidrolis sisa ke dalam wadah yang disetujui

4) Lepaskan solenoid listrik (catat konfigurasi kabel)

Langkah 2: Pembongkaran Sistematis

| ComponentLayer | FastenerSize | TorqueSpec | SpecialNotes |

| Pelat Penutup Luar | M5Hex | 8-10Nm | Mengandung O-ring primer |

| Pelat Perantara | M8 Segi Enam | 12-15 Nm | Rumah pegas katup pelepas tekanan |

| Rumah Inti Katup | M6 Segi Enam | 10-12 Nm | Pemulihan magnetik direkomendasikan |

Langkah 3: Pemeriksaan Komponen

1. Pemeriksaan Inti Katup

Periksa pola goresan/keausan (gunakan pembesaran 10×)

Ukur diameter inti (toleransi ±0,01mm)

Verifikasi pergerakan yang halus melalui lubang

2. Evaluasi Pegas

Pengukuran panjang bebas

Uji kompresi (bandingkan dengan spesifikasi OEM)

Inspeksi visual untuk retak lelah

3. Penilaian Segel

Pemeriksaan kekerasan (skala Shore A)

Analisis deformasi penampang

Deteksi ketidaksempurnaan permukaan

Teknik Pembersihan Lanjutan

Proses Pembersihan Mekanis

1. Penghilangan Puing Utama

Gunakan kapas pembersih tanpa serat dengan cairan pembersih mineral

Ekstraksi partikel magnetik

Semprotan udara bertekanan (diatur pada 2 bar)

2. Perlakuan Permukaan Presisi

Pembersihan ultrasonik (20kHz, larutan 60°C)

Pemolesan mikro-abrasif (600+ grit)

Bilasan pelarut akhir (cairan hidrolik yang disetujui)

Analisis kontaminasi

Kumpulkan sampel partikulat untuk:

Komposisi metalurgi

Distribusi ukuran partikel

Identifikasi sumber (keausan vs. kontaminasi)

Protokol Perakitan Ulang & Pengujian

Langkah Perakitan Ulang Presisi

1. Pelumasan Komponen

Gunakan pelumas perakitan sesuai spesifikasi pabrikan

Lapisi secara merata pada semua permukaan yang bergerak

Lindungi segel dengan lapisan cairan hidrolis

2. Urutan Torsi

Ikuti pola bintang saat mengencangkan

Gunakan kunci torsi yang telah dikalibrasi

Proses torsi tiga tahap (50%, 80%, 100%)

3. Verifikasi Perataan

Pemeriksaan dengan indikator dial (runout <0,02mm)

Uji aktuasi solenoid (uji meja kerja)

Verifikasi pergerakan spool secara manual

Komisioning Sistem

1. Pemeriksaan Awal Sebelum Memulai

Periksa tingkat dan kondisi cairan

Inspeksi kebocoran (tanpa tekanan)

Konfirmasi koneksi listrik

2. Pengujian Operasional

Uji siklus tekanan rendah (25% terukur)

Verifikasi gerakan penuh

Uji peningkatan tekanan (secara bertahap hingga 100%)

3. Validasi Kinerja

Pengukuran waktu respons

Uji tekanan tahan

Evaluasi konsistensi siklus

Rekomendasi interval perawatan

| Komponen | FrekuensiInspeksi | KriteriaPenggantian |

| Sleper Katup | 500jam | >0,03mm keausan |

| Segel | 2.000jam | Perubahan kekerasan >15% |

| Pegas | 5.000jam | >5%panjang deformasi |

| Perakitan penuh | 10.000jam | Indikator keausan kumulatif |

Matriks Pemecahan Masalah

| Gejala | Penyebab Kemungkinan | Tindakan Korektif |

| Respon tertunda | Spul terkontaminasi | Pembersihan ultrasonik |

| Fluktuasi tekanan | Segel aus | Penggantian Fullseal |

| Kebocoran eksternal | Torsi tidak tepat | Perketat kembali sesuai spesifikasi |

| Pergerakan tidak stabil | Kelelahan pegas | Penggantian kit pegas |

Tips Pemeliharaan Lanjutan

1. Pemeliharaan Prediktif

Terapkan program analisis oli

Pasang penghitung partikel

Data performa tren

2. Peningkatan Komponen

Pertimbangkan gulungan berlapis untuk usia pakai lebih panjang

Tingkatkan menjadi segel berdaya tahan tinggi

Pasang fitting cepat lepas

3. Standar Dokumentasi

Simpan catatan riwayat komponen

Dokumentasikan dengan foto pada tahap kritis

Catat nilai torsi

Daftar Periksa Kepatuhan Keamanan

Standar keselamatan mesin ANSI B11.3

Persyaratan penguncian/pemasangan tag OSHA

Pedoman sistem hidrolik NFPA

Peringatan khusus pabrikan

Kesimpulan

Protokol pemeliharaan profesional ini memperpanjang masa pakai kelompok katup sebesar40-60% sekaligus memastikan kinerja optimal press brake. Pemeliharaan rutin sesuaidengan prosedur ini mencegah 85% waktu henti yang terkait dengan hidrolik. Selalumerujuk manual OEM untuk persyaratan model spesifik dan simpan catatan pelayanan yangterperinci demi kepatuhan garansi.