Panduan Penilaian Presisi dan Kinerja Brake Press

Panduan Penilaian Presisi dan Kinerja Brake Press

Dalam fabrikasi logam, brake press berfungsi sebagai peralatan kritis untuk mencapai lipatan yang presisi pada lembaran logam. Ketelitian dan efisiensi mesin ini secara langsung memengaruhi kualitas produk dan throughput produksi. Panduan komprehensif ini merangkum pendekatan sistematis untuk menilai baik presisi maupun kinerja operasional peralatan brake press, memastikan fungsionalitas optimal sepanjang masa pakainya.

Mengevaluasi Presisi Brake Press

Evaluasi presisi berfokus pada tiga aspek fundamental yang menentukan akurasi pembengkokan:

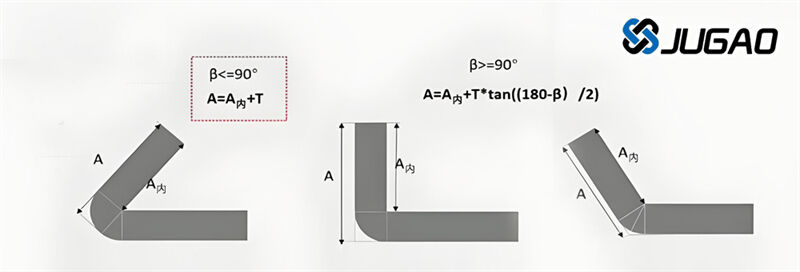

1. Pengukuran Sudut Bengkok

Gunakan pengukur sudut digital atau protractor presisi untuk mengukur sudut yang terbentuk terhadap toleransi yang ditentukan. Untuk hasil optimal:

Lakukan pengukuran segera setelah pembengkokan saat efek memori material masih ada

Bandingkan beberapa sampel dari posisi yang berbeda di seluruh panjang kerja

Dokumentasikan variasi yang melebihi ±0.5° sebagai masalah kalibrasi potensial

2. Verifikasi Kesejajaran

Penyelarasan alat secara kritis memengaruhi keseragaman bengkok. Protokol verifikasi:

Pasang indikator dial pada ram dengan interval 200mm

Lakukan gerakan stroke penuh sambil mencatat deviasi

Toleransi yang diterima: ≤0,02mm per 100mm panjang kerja

Koreksi ketidakselarasan melalui penyesuaian pemegang alat atau kalibrasi ulang mesin

3. Analisis Konsistensi Proses

Pengujian Konsistensi

Laksanakan uji pemanjuran berurutan dengan parameter yang identik untuk mengevaluasi:

Kemampuan reproduksi sudut selama 20+ siklus berurutan

Konsistensi pemulihan bahan

Polanya keausan alat yang memengaruhi stabilitas dimensi

Metode kontrol proses statistik membantu mengidentifikasi tren yang berkembang yang memerlukan intervensi.

Menilai Kinerja Operasional

Melampaui presisi, metrik operasional menentukan efisiensi produksi:

1. Optimalisasi Waktu Siklus

Waktu untuk menyelesaikan siklus pemanjang dari turunnya ram hingga kembali

Bandingkan waktu aktual terhadap spesifikasi dari produsen

Analisis profil percepatan/pelambatan untuk peluang perbaikan

Targetkan ≥90% kecepatan siklus yang dirating dalam kondisi produksi

3. Fungsionalitas Sistem Kontrol

Antarmuka kontrol

Sistem CNC modern seharusnya menunjukkan:

Responsivitas antarmuka pemrograman yang intuitif

Umpan balik posisi sumbu yang akurat

Kemampuan pencegahan kesalahan prediktif

<100ms latensi eksekusi perintah

Lakukan program uji yang menggabungkan beberapa urutan lenturan untuk memverifikasi stabilitas.

4. Evaluasi Sistem Hidrolik

Pantau transduser tekanan selama operasi untuk mengidentifikasi:

Penurunan efisiensi pompa

Waktu respons katup

Fluktuasi tekanan yang melebihi ±5% dari setpoint

Tanda-tanda termal abnormal yang menunjukkan aus komponen

Jaga catatan tekanan rinci untuk jadwal pemeliharaan prediktif.

Pertanyaan yang Sering Diajukan

Q: Metode apa yang paling akurat untuk verifikasi sudut lengkung?

A: Sistem pengukuran berbasis laser memberikan akurasi ±0,1°, meskipun protractor digital (±0,5°) cukup untuk sebagian besar aplikasi jika dikalibrasi dengan benar.

Q: Bagaimana cara menangani sudut lengkung yang tidak konsisten di sepanjang panjang kerja?

A: Pertama, verifikasi paralelisme alat, lalu periksa defleksi ram menggunakan jembatan tegangan. Kompensasi termal mungkin diperlukan untuk mesin dengan panjang kerja >3m.

Q: Frekuensi evaluasi yang direkomendasikan untuk peralatan produksi?

A: Lakukan pemeriksaan dasar mingguan, evaluasi komprehensif triwulanan, atau setelah 50.000 siklus. Tingkatkan frekuensi saat bekerja dengan bahan berketegangan tinggi.

Kesimpulan

Evaluasi sistematis peralatan press brake mencakup verifikasi presisi dan pembuatan benchmark kinerja. Implementasi protokol penilaian secara teratur meminimalkan penyimpangan kualitas sambil memaksimalkan pemanfaatan peralatan. Untuk aplikasi khusus yang memerlukan toleransi lebih ketat, pertimbangkan pengintegrasian sistem pengukuran otomatis dengan kemampuan penyesuaian proses waktu-nyata.

Produk utama JUGAO CNC MACHINE meliputi mesin pemotongan laser, mesin CNC hidraulik pemberengaan, mesin las laser, mesin gunting, dan mesin pemberengaan pipa, dll., yang digunakan dalam pemrosesan lembaran logam, rangka kabinet, pencahayaan, ponsel, industri 3C, peralatan dapur, kamar mandi, komponen otomotif, dan industri logam. Selamat datang untuk berkonsultasi secara online untuk mengetahui lebih banyak informasi tentang mesin.