Kesalahan Umum dalam Operasi Press Brake

Mesin bending (press brake) sangat penting dalam fabrikasi logam untuk membuat lekukan presisi pada pelat logam. Namun, pengoperasian yang tidak tepat dapat menyebabkan cacat, kerusakan mesin, dan bahaya keselamatan. Dokumen ini membahas kesalahan paling umum dalam pengoperasian mesin bending, penyebabnya, dan praktik terbaik untuk menghindarinya.

1. Kesalahan Operasional Umum & Solusi

1.1. Pemilihan Alat yang Tidak Tepat

Kesalahan:

Menggunakan kombinasi punch/die yang tidak sesuai (bukaan V, radius, atau tonase yang salah).

Menggunakan peralatan lunak untuk material keras (misalnya, die aluminium untuk baja tahan karat).

Konsekuensi:

Akurasi bending yang buruk, keausan alat berlebihan, atau beban berlebih pada mesin.

Larutan:

Ikuti panduan peralatan dari produsen.

Gunakan lebar die yang tepat: bukaan V-die = 6–12× ketebalan material (T).

1.2. Posisi Material Tidak Tepat

Kesalahan:

Pengaturan back gauge tidak sejajar.

Tekanan penjepitan tidak merata.

Konsekuensi:

Sudut bending tidak konsisten, asimetri bagian.

Larutan:

Kalibrasi back gauge secara berkala.

Gunakan panduan laser atau sistem positioning CNC.

1.3. Mengabaikan Arah Butir Material

Kesalahan:

Bending sejajar dengan arah butir pada material anisotropik (misalnya baja gulung).

Konsekuensi:

Retak, kekuatan bending berkurang.

Larutan:

Selalu tekuk tegak lurus terhadap arah serat bila memungkinkan.

1.4. Membebani Mesin Secara Berlebihan

Kesalahan:

Melebihi kapasitas tonase press brake untuk material yang tebal.

Konsekuensi:

Lenturan ram, kerusakan sistem hidrolik.

Larutan:

-

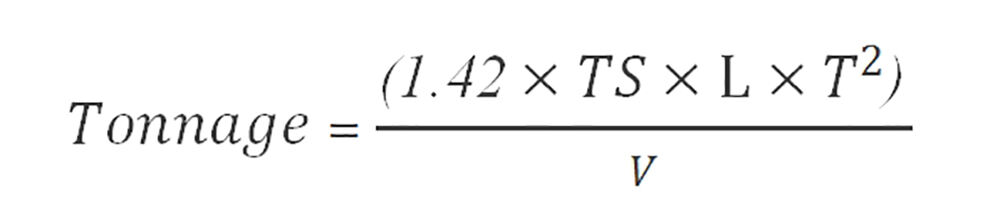

Hitung tonase yang dibutuhkan:

Dimana:

TS = Kekuatan tarik (MPa)

L = Panjang tekukan (mm)

T = Ketebalan material (mm)

V = Bukaan die (mm)

1.5. Mengabaikan Kompensasi Springback

Kesalahan:

Tidak memperhitungkan lenturan balik material setelah ditekuk.

Konsekuensi:

Bagian yang kurang tekuk, perlu dikerjakan ulang.

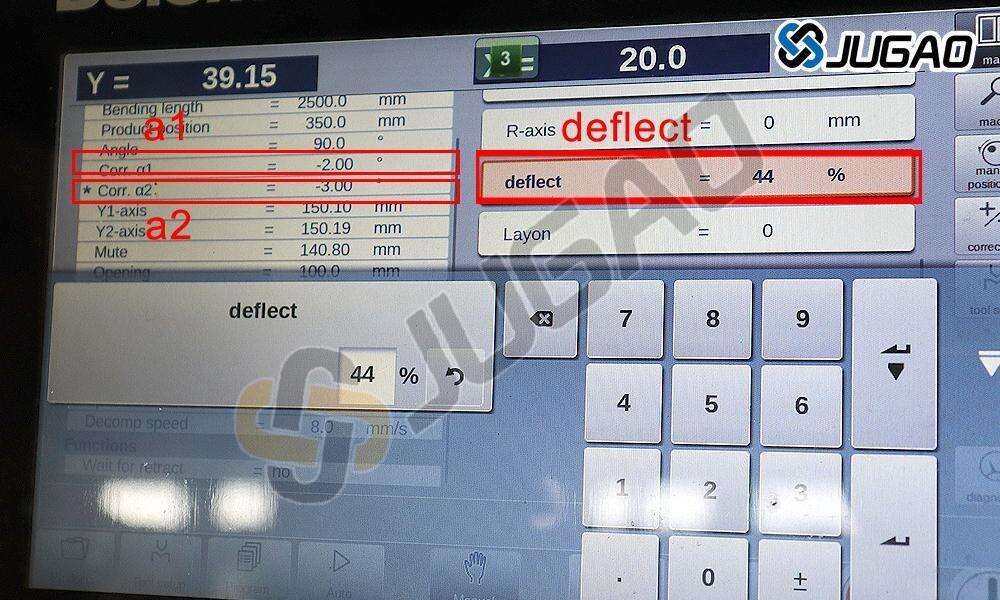

Larutan:

Tekuk berlebih sebesar 1°–5° (berbeda tergantung material).

Gunakan koreksi sudut terkendali CNC.

1.6. Praktik Pelumasan yang Salah

Kesalahan:

Melakukan penekukan tanpa pelumas atau menggunakan pelumas yang tidak tepat.

Konsekuensi:

Permukaan tergores, keausan alat meningkat.

Larutan:

Terapkan pasta anti-gesekan (misalnya, molibdenum disulfida).

1.7. Urutan Tekuk yang Tidak Tepat

Kesalahan:

Melakukan penekukan kompleks dalam urutan yang tidak logis.

Konsekuensi:

Gangguan alat, flens yang rusak.

Larutan:

Ikuti aturan "dari dalam ke luar":

1. Tekuk fitur paling dalam terlebih dahulu.

2. Lanjutkan ke arah tepi luar.

2. Kesalahan yang Berhubungan dengan Keselamatan

2.1. Melewati Pengaman

Risiko:

Cedera tangan akibat titik jepit.

Cara pencegahan:

Jangan pernah menonaktifkan tirai cahaya/pengaman jari.

2.2. Penanganan Lembaran Besar yang Tidak Benar

Risiko:

Bahan jatuh, keseleo otot.

Cara pencegahan:

Gunakan pengangkat vakum atau bantuan derek.

3. Pemecahan Masalah Cacat

| Cacat | PenyebabYangMungkin | Koreksi |

| Retak | Jari-jari terlalu kecil | Perbesar jari-jari tekuk |

| Kerutan | Tekanan tidak mencukupi | Sesuaikan tonase |

| Ketidakkonsistenan sudut | Peralatan aus | Ganti punch/mati |

| Tanda Permukaan | Cetakan kotor/rusak | Alat bersih/dipoles |

4. Praktik Terbaik untuk Pencegahan Kesalahan

Pelatihan Operator – Penyegaran rutin CNC/pemrograman.

Pemeliharaan Preventif – Periksa sistem hidrolik, panduan.

Perencanaan Pekerjaan – Verifikasi simulasi CAD/CAM sebelum produksi.

Pemeriksaan Kualitas – Inspeksi artikel pertama dengan busur derajat.

5. kesimpulan

Menghindari kesalahan bending yang umum memerlukan pemahaman perilaku material, fisika peralatan, dan batas mesin. Penerapan alur kerja terstruktur dan protokol keselamatan meminimalkan limbah sekaligus memaksimalkan produktivitas.