Lapacél无缝 hajlítási technológia

A laposztó feldolgozási technológia folyamatosan fejlődik, különösen bizonyos alkalmazásokban, például a pontos rostalan acél hajtásában, rostalan acél díszes részek hajtásában, aliumhús hajtásában, repülőgép részek hajtásában, rézlap hajtásában stb., amely tovább növeli a követelményeket a képzett munkalap felületi minőségére vonatkozóan. A tradiicionális hajtós folyamat inkább okoz kártevő hatást a munkalap felületének. A zármútra érintkező felület egy nyilvánvaló befésülést vagy csupasznyomást fog keletkezteni, ami befolyásolja a végszerezet estétikáját és csökkenti a termék értékelését a vásárló szempontjából.

1. A hajtásos befésülés oka

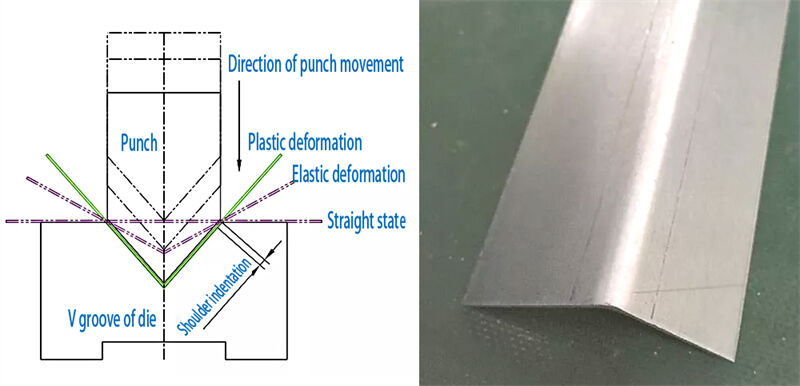

Végy egy példát a V alakú rész hajlításáról. A lapac hajlítás egy alakítási folyamat, amelyben a vaslap acél elsőként rugalmas deformációra, majd pedig plastikus deformációra kerül a nyomás hatására a hajlítógép punch-ja vagy mátrixa miatt. A plastikus hajlítás kezdeti szakaszában a lap szabadon hajlik. Amikor a punch vagy mátrix nyomja a lapot, a lap és a mátrix V alakú csatornájának belső felülete lassan egymáshoz közeledik, és a görbületi sugar és a hajlítási erő karad lassan csökken. Folytassa a nyomás alkalmazását, amíg a menet nem ér véget, hogy a mátrix és a lap három pontban teljesen kapcsolatba lépjen, és ekkor egy V alakú hajlítás fejeződik be.

A hajlítás során a fémlapot a hajlító matrica nyomja össze, ami elastikus deformációt eredményez, és a lap és a matrica közötti érintkezési pont csúszik a folyamat folyamán. A hajlítási folyamat során a lap két nyilvánvaló szakaszt fog menni át: elastikus deformáció és plasztikus deformáció. A hajlítási folyamat során lesz egy nyomás tartása (hárompontos kapcsolat a matrica és a lap között), így három betésvonal keletkezik a hajlítás befejezése után. Ezeket a betésvonalakat általában a lap és a matrica V alakú csatornájának vállának nyomása és súrlódása okozza, ezért válla betéseknek nevezzük őket. A válla betések kialakulásának fő oka egyszerűen az alábbi kategóriákba osztható.

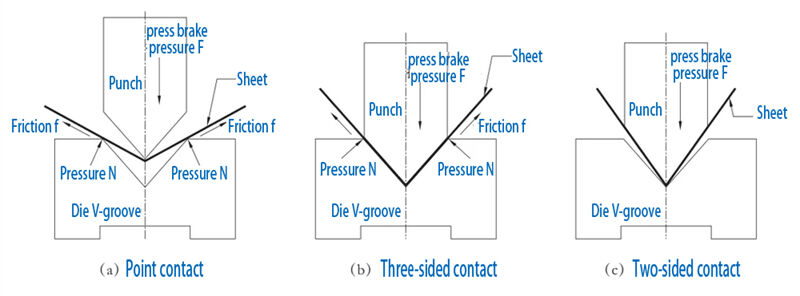

a. Hajlítási módszer

Mivel korábban már említették, hogy a vállnyomás létrehozása kapcsolatos a lap és a V alakú csavarvágás válla közötti érintkezéssel, a dús és a mátrix közötti különböző távolságok a hajlítási folyamat során befolyásolják a lapra ható nyomást, és az indentáció valószínűsége és foka is eltérő lesz. Azonos V alakú csavarvágás feltételei mellett, minél nagyobb a hajlítási szög a hajlított munkaegységnél, annál nagyobb a nyomulási deformáció a fémlapban, és annál hosszabb a fémlap súrlódási távolsága a V alakú csavarvágás válla mentén; továbbá, minél nagyobb a hajlítási szög, annál hosszabb ideig hat az a nyomás a lapra a dús részről, és annál jeleztebbek az ez két tényező által okozott indentációk.

b. A mátrix V alakú csavarvágás szerkezete

Különböző vastagságú fémlapokat hajtva a kiválasztott V alakú csatorna szélessége is eltérő lesz. Ugyanazzal a tyúkkal, minél nagyobb a matrica V alakú csatornája, annál nagyobb az áldozati nyomás szélessége. Hozzárendelt módon a fém és a matrica V alakú csatornájának vállai közötti súrlódás kisebb, és természetesen csökken az áldozat mélyisége. Ellentétben ezzel, minél vékonyabb a lap vastagsága, annál szűkebb a V alakú csatorna, és annál világosabb az áldozat.

A súrlődésről beszélve, egy másik a súrlódáshoz kapcsolódó tényező, amelyet figyelembe kell venni, a súrlódási együttható. A henger V-alakú csatornájának vállának R szöge különböző, és a laposítási folyamat során a lapra ható súrlódás is különböző. Másrészt, a henger V-alakú csatornája által a lapra kifejtett nyomás szempontjából, minél nagyobb a henger V-alakú csatornájának R szöge, annál kisebb a nyomás a lap és a henger V-alakú csatornájának válla között, és ennél könnyebb az behajtás, és fordítva.

c. A henger V-alakú csatornájának smaragdosztatottsága

Ahogy korábban említettük, a V alakú csatorna felszíne érintkezik a lapjalapnak és szürke lesz. Amikor a formázó eszköz kihasználódik, a V alakú csatorna és a lap közötti érintkező rész egyre sérűségebbé válik, és a térés egyre nagyobbá válik. Amikor a lap kiszúródik a V alakú csatorna felszínén, valójában a V alakú csatorna és a lap közötti érintkezés valójában számos furcsa konvex pont és a felület közötti pontosságos érintkezés, így a lap felületének nyomása megfelelően növekszik, és a betétek egyre világosabbak lesznek.

Másrészt, ha a munkalapot nem töröljük tisztán a V alakú csatorna előtt, a V alakú csatornában maradó maradványok gyakran okoznak nyilvánvaló betéteket a lapon. Ez általánosan akkor fordul elő, amikor az eszköz galvanizált lapokat, szén-dobogós acél-lapokat és más munkavégzéseket hajt végre.

2.Jelzés nélküli hajtogatási technológia alkalmazása

Mivel tudjuk, hogy a hajlítási jelet okozó főbb ok a lap és a meghajtó V-szögű válla közötti súrlódás, ezért elkezdhetjük az okaire épülő gondolkodást, és folyamattechnológiai módszerekkel csökkenthetjük a lap és a meghajtó V-szögű válla közötti súrlódást. A súrlódási képlet szerint f=μ·N, a súrlódást befolyásoló tényezők a súrlődési együttható μ és a nyomás N, mindkettő arányos a súrlódással. Ennek megfelelően a következő folyamatterveket lehet kidolgozni.

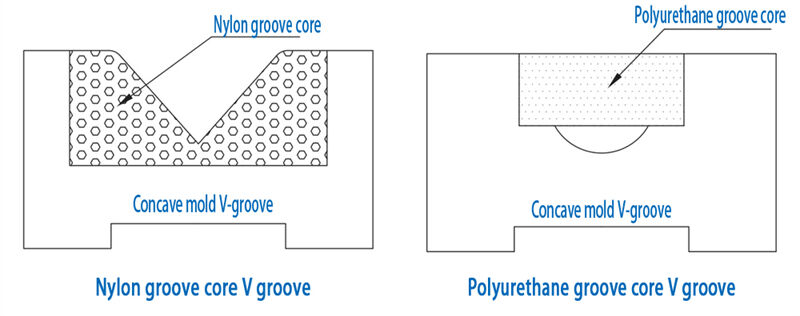

a. Használjunk nem fémből készült anyagot a meghajtó V-szögű válla számára

A hagyományos módszer, amely egyszerűen növeli a V alakú moldó vállának R szögét, nem túl hatékony a hajtás nyomásának javításában. A frikciós pár nyomásának csökkentésének szempontjából megoldható lenne a V alakú moldó válla olyan nem fémes anyagra cserélni, amely szelesnél lágyabb, például nylonra, PU elastomerré, stb., miközben megtartja az eredeti extrúziós hatást. Annak ellenére, hogy ezek az anyagok könnyen kihasználódnak és rendszeresen cserélni kell őket, jelenleg többféle V alakú szerkezet is létezik ezeket az anyagokat használva, ahogy az ábra is mutatja.

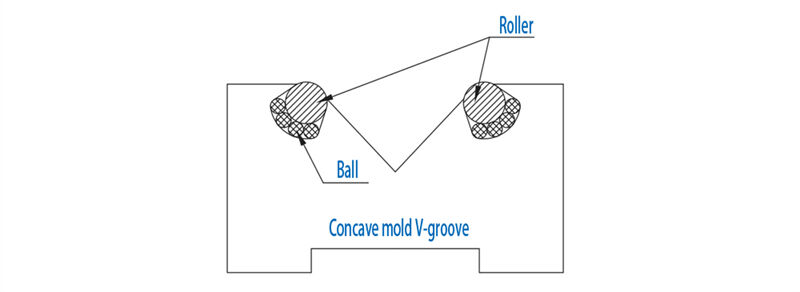

b. A formára való változtatás a V alakú vállon gömb és gurit szerkezetre

A lap és a háló V-alakú csatornájának súrlódási párja alapján, a súrlődési együttható csökkentésével a lap és a háló V-alakú csatornájának vállán levő csúszós súrlódási párt tehetjük át görcsös súrlódási párra, így jelentősen csökkentve a lapra ható súrlódási erőt, és hatékonyan elkerülve a hajlítási nyomások keletkezését. Jelenleg ez a folyamat már széleskörűen használatos a zármasz岳iparban, és a gömb nélküli hajlítási zárma egy tipikus alkalmazási példa.

A görcs és a V alakú csatorna közötti merev súrlódás elkerülése érdekében, valamint hogy könnyebbé váljon a görcs forgása és ölelése, gömböket adnak hozzá, amivel egyszerre csökkentik a nyomást és a súrlódási együtthatót. Ezért a gömbös vágók burkolatlan ívelt formájával feldolgozott részek nagyrészt elérik, hogy majdnem nem látható a nyomás nyoma, de az ívelt hatás rosszabb a fémes lapokon, például alumíniumon és rézben. Gazdasági szempontból, mivel a gömbös vágók burkolatlan ívelt forma szerkezete bonyolultabb, mint a fent említett több mold szerkezet, magasabb a feldolgozási költség és nehéz az karbantartása, ez is egy tényező, amelyet a vállalati menedzsereknek figyelembe kell venniük a kiválasztáskor.

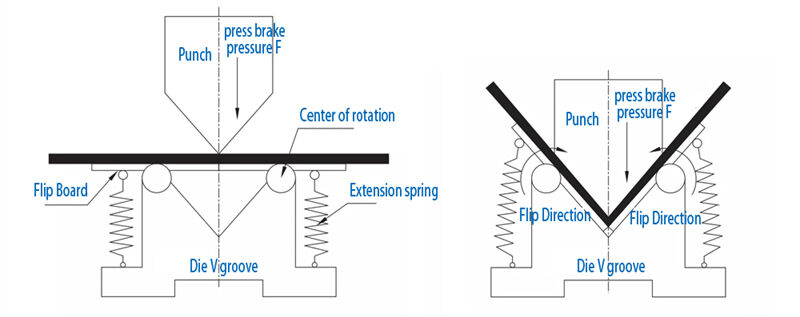

c. A matrica V alakú csuklóját fordított szerkezetre változtatták

Létezik egy másik típusú formálóeszköz az iparban, amely a rúd forgási elvét használja a részletek hajlítására a mátrix vállának elforgatásával. Ez az eszköz megváltoztatja a tradiós V-aljzatos struktúrát és beállítja a V-aljzat mindkét oldalán található ferde felületeket egy elforgató mechanizmusba. Amikor a nyomóelem lenyomja a lapot, a mátrix mindkét oldalán lévő elforgató mechanizmus belerágul a nyomóelem csúcsából indulva annak nyomása segítségével, hogy így a lap hajlítva alakuljon ki. Ezen működési feltételek között a lap és a mátrix nem jelent megnyilvánuló helyi csúszási súrlódást, hanem közelebb van az elforgató síkhoz és közelebb van a nyomóelem csúcsához, hogy elkerülje a részek behárítását. Ez az eszköz összetettebb szerkezetű mint az előzőek, feszítőtartót és elforgató tálcás szerkezetet tartalmaz, és magasabbak a karbantartási és feldolgozási költségei.

d. A mátrix V-aljzata elválasztva van a lapától

A fenti módszerek mind azon célból szolgálnak, hogy seamleses (érthetetlenül sima) hajtást érjenek el a hajtási formák módosításával. A vállalati igazgatók számára nem ajánlott új formarendszert fejleszteni és vásárolni egy darab seamleses hajtás érdekében. A súrlódási kapcsolat szempontjából, amíg a forma és a lap elkülönül egymástól, a súrlódás nem létezik. Ezért a hajtási forma változtatása nélkül is el lehet érni a seamleses hajtást egy puha filmet használva, amely megakadályozza a zár V alakú csúcsa és a lap közötti kapcsolatot. Ezt a puha filmet néha hajtási seamleses nyomási filmként is nevezzük, és anyagul általában gumit, PVC-t (polivinilclorid), PE-t (polyethylen), PU-t (polyuretan) stb. használnak. A gumi és a PVC előnye a magasanyagok alacsony költsége, a hátránya pedig, hogy nem nyomásvédekező, gyenge védelmi teljesítményű és rövid élettartmú; a PE és a PU kiváló műanyagok, és őket alapanyagul használva készített seamleses hajtási nyomási film jó szakadásellenes tulajdonságokkal rendelkezik, ezért hosszabb élettartmú és jobb védelemmel bír.

A hajlítási védőfilmet főleg a munkaanyag és a formkészülék vállán közötti puffertevékonyság szerepe, kiegyensúlyozva a form és a lap közötti nyomást, így megakadályozza a munkaanyagot, hogy hajlítás közben befésületet termeljen. Használatakor elég csak a hajlítási filmet a formra tenni, amely alacsony költséggel és könnyen használható. A jelenleg piacra kerülő hajlítási filmek vastagsága általánosan 0,5 mm, és a méret testreszabható igények szerint. A hajlítási film általában kb. 200 hajlítást végezhet el 2 tonnás nyomás esetén, és rendelkezik erős耐磨 (mérlege), erős térsétre, kiváló hajlítási tulajdonságokkal, magas húzódási erővel és törési hosszúsággal, valamint olajok és félszálas hidrokarbón-szolvensek elleni ellenállással.

A lapáttermelési iparág piaci versenyje nagyon erős. Ha az egyes vállalatok arra törekszenek, hogy megfelelő helyet kapjanak a piacra, folyamatosan fejleszteniük kell a feldolgozási technológiájukat. Nemcsak a termék funkcióit kell elérni, hanem a termék feldolgozhatóságát és estétikai értékét is figyelembe kell venni, valamint a feldolgozás gazdasági hatékonyságát. Hatékonyabb és gazdaságosabb feldolgozási módszerek alkalmazásával a terméket könnyebben feldolgozhatóvá, gazdaságossá és szépabbá tehetjük.