प्रेशर ब्रेक के लिए पेशेवर हाइड्रोलिक वाल्व समूह मरम्मत गाइड

हाइड्रोलिक वाल्व समूह हाइड्रोलिक प्रणाली की कोर नियंत्रण इकाई है। इसकी कार्यात्मक स्थिति सीधे उपकरण की संचालन दक्षता और स्थिरता को प्रभावित करती है। मानकीकृत रखरखाव उपकरण के सेवा जीवन को बढ़ा सकता है और अचानक खराबी को रोकने में मदद कर सकता है और उत्पादन सुरक्षा सुनिश्चित कर सकता है। निम्नलिखित एक पेशेवर स्तर की रखरखाव प्रक्रिया है:

व्यापक रखरखाव प्रोटोकॉल

रखरखाव से पहले की तैयारी

1. सुरक्षा लॉकआउट प्रक्रिया

मुख्य विद्युत अलगाव स्थापित करें

व्यक्तिगत सुरक्षा तालों के साथ भौतिक लॉकआउट उपकरण स्थापित करें

मशीन को चक्रित करने का प्रयास करके शून्य ऊर्जा स्थिति की पुष्टि करें

प्रणाली से सभी हाइड्रोलिक दबाव को जारी करें

2. कार्यस्थल सेटअप

साफ, अच्छी तरह से प्रकाशित कार्य क्षेत्र

तेल संधारण प्रणाली (ड्रिप पैन/अवशोषित सामग्री)

लेबल युक्त कंटेनरों के साथ व्यवस्थित उपकरण स्टेशन

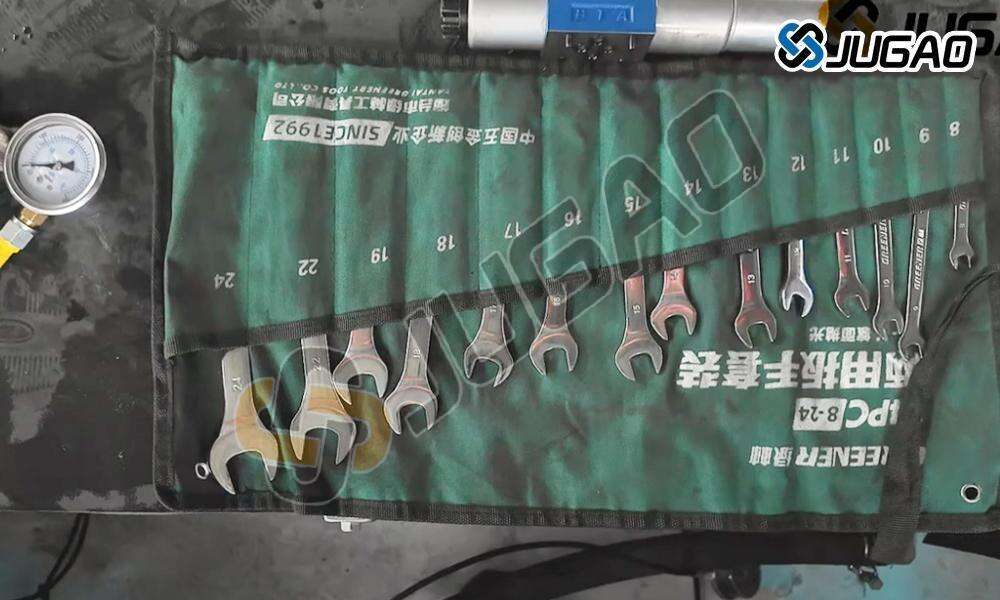

3. आवश्यक उपकरण और सामग्री

मेट्रिक हेक्स रिंच सेट (4mm-10mm)

चुंबकीय निकालने के उपकरण

अल्ट्रासोनिक सफाई बर्तन (वैकल्पिक)

हाइड्रोलिक सील किट (निर्माता द्वारा निर्दिष्ट)

सटीक मापने वाले यंत्र

विस्तृत असेंबली प्रक्रिया

चरण 1: वाल्व समूह अलगाव

1) प्राथमिक हाइड्रोलिक वाल्व मैनिफोल्ड का पता लगाएं

2) सभी हाइड्रोलिक कनेक्शनों को लेबल करें और फोटो लें

3) अनुमोदित कंटेनरों में शेष हाइड्रोलिक तरल पदार्थ निकालें

4) विद्युत सोलनॉइड डिस्कनेक्ट करें (तारों की व्यवस्था नोट करें)

चरण 2: व्यवस्थित असेंबली को तोड़ना

| घटक स्तर | फास्टनर आकार | टॉर्क विनिर्देश | विशेष नोट |

| बाहरी कवर प्लेट | M5 हेक्स | 8-10 Nm | प्राथमिक ओ-रिंग सहित |

| इंटरमीडिएट प्लेट | एम8 हेक्स | 12-15 एनएम | राहत वाल्व स्प्रिंग का आवास |

| वाल्व कोर हाउसिंग | एम6 हेक्स | 10-12 एनएम | चुंबकीय निकासी की अनुशंसा की गई है |

चरण 3: घटक निरीक्षण

1. वाल्व कोर परीक्षण

खरोंच/पहनने के पैटर्न की जांच करें (10× आवर्धन का उपयोग करें)

कोर व्यास मापें (सहन ±0.01मिमी)

बोर के माध्यम से चिकनी यात्रा सत्यापित करें

2. स्प्रिंग मूल्यांकन

मुक्त लंबाई माप

संपीड़न परीक्षण (ओईएम विनिर्देशों के साथ तुलना करें)

थकान दरारों के लिए दृश्य निरीक्षण

3. सील मूल्यांकन

कठोरता जांच (शोर ए स्केल)

अनुप्रस्थ काट विरूपण विश्लेषण

सतह दोष का पता लगाना

उन्नत सफाई तकनीकें

यांत्रिक सफाई प्रक्रिया

1. प्राथमिक मलबे हटाना

खनिज स्पिरिट के साथ बिना बैक्टीरिया वाले स्वैब का उपयोग करें

चुंबकीय कण निष्कर्षण

संपीड़ित वायु ब्लास्ट (2 बार में नियंत्रित)

2. सटीक सतह उपचार

अल्ट्रासोनिक सफाई (20kHz, 60°C घोल)

सूक्ष्म-अपघर्षक पॉलिशिंग (600+ ग्रिट)

अंतिम विलायक कुल्ला (अनुमोदित हाइड्रोलिक तरल)

दूषण विश्लेषण

के लिए कण नमूने एकत्र करें:

धातु रचना

त्वरण आकार वितरण

पहचान (पहनना बनाम दूषण) का स्रोत

पुनर्संयोजन और परीक्षण प्रोटोकॉल

सटीक पुनर्संयोजन कदम

1. घटक स्नेहन

निर्माता-निर्दिष्ट असेंबली स्नेहक लागू करें

सभी सरकने वाली सतहों को समान रूप से लेपित करें

हाइड्रोलिक तरल फिल्म के साथ सील की रक्षा करें

2. टोक़ अनुक्रम

तारे के पैटर्न कसने का पालन करें

कैलिब्रेटेड टोक़ रिंच का उपयोग करें

तीन-चरणीय टोक़ प्रक्रिया (50%, 80%, 100%)

3. संरेखण सत्यापन

डायल संकेतक जांच (रनआउट <0.02 मिमी)

सोलनॉइड एक्चुएशन परीक्षण (बेंच परीक्षण)

मैनुअल स्पूल गति सत्यापन

सिस्टम कमीशनिंग

1. प्री-स्टार्ट जांच

तरल स्तर और स्थिति सत्यापित करें

लीक की जांच करें (दबाव रहित)

विद्युत कनेक्शन की पुष्टि करें

2. संचालन परीक्षण

कम दबाव चक्र परीक्षण (25% रेटेड)

पूर्ण स्ट्रोक सत्यापन

दबाव रैंप परीक्षण (100% तक अवरोही रूप से)

3. प्रदर्शन सत्यापन

प्रतिक्रिया समय मापन

दबाव धारण परीक्षण

चक्र सुसंगतता मूल्यांकन

रखरखाव अंतराल सिफारिशें

| घटक | निरीक्षणआवृत्ति | प्रतिस्थापनमानदंड |

| वाल्वस्पूल | 500घंटे | >0.03mmपहनन |

| सील | 2,000घंटे | कठोरता परिवर्तन >15% |

| स्प्रिंग | 5,000 घंटे | >5% लंबाई विरूपण |

| संपूर्ण असेंबली | 10,000घंटे | संचयी घर्षण संकेतक |

समस्या निवारण मैट्रिक्स

| लक्षण | संभाव्य कारण | सुधारात्मक कार्यवाही |

| विलंबित प्रतिक्रिया | दूषित स्पूल | अल्ट्रासोनिक सफाई |

| दबाव में उतार-चढ़ाव | सील घिस गए | पूर्ण सील प्रतिस्थापन |

| बाहरी रिसाव | अनुचित टॉर्क | विनिर्दिष्ट टॉर्क पर दोबारा कसें |

| अनियमित गति | स्प्रिंग में कमजोरी | स्प्रिंग किट प्रतिस्थापन |

उन्नत मरम्मत सुझाव

1. पूर्वानुमानित रखरखाव

तेल विश्लेषण कार्यक्रम लागू करें

कण गिनती यंत्र स्थापित करें

प्रदर्शन डेटा की प्रवृत्ति

2. घटक अपग्रेड

विस्तारित जीवनकाल के लिए लेपित स्पूल्स पर विचार करें

उच्च-चक्र सील्स पर अपग्रेड करें

शीघ्र-डिस्कनेक्ट फिटिंग्स स्थापित करें

3. दस्तावेजीकरण मानक

घटक इतिहास लॉग बनाए रखें

महत्वपूर्ण चरणों का फोटोग्राफ करें

टॉर्क मान रिकॉर्ड करें

सुरक्षा अनुपालन चेकलिस्ट

ANSI B11.3 मशीन सुरक्षा मानक

OSHA लॉकआउट/टैगआउट आवश्यकताएं

NFPA हाइड्रोलिक सिस्टम दिशानिर्देश

निर्माता-विशिष्ट सावधानियां

निष्कर्ष

यह व्यावसायिक रखरखाव प्रोटोकॉल वाल्व समूह के सेवा जीवन को 40-60% तक बढ़ाता है, जबकि प्रेस ब्रेक के इष्टतम प्रदर्शन की गारंटी देता है। इन प्रक्रियाओं के अनुसरण द्वारा नियमित रखरखाव हाइड्रोलिक से संबंधित 85% तक बंद होने से रोकता है। मॉडल-विशिष्ट आवश्यकताओं के लिए OEM मैनुअल की जांच करें और वारंटी अनुपालन के लिए विस्तृत सेवा रिकॉर्ड रखें।