Tecnoloxía de dobre sin costura de chapa metálica

A tecnoloxía de procesamento de chapas metálicas está en constante mellora, especialmente en algúns aplicativos como a dobre precisión de acero inoxidable, dobre de pezas decorativas de acero inoxidable, dobre de alianzas de aluminio, dobre de pezas de avións, dobre de chapa de cobre, etc., o que fixo avanzar con requisitos máis altos na calidade da superficie da peza formada. O proceso tradicional de dobre é máis propenso a causar danos na superficie da peza. A superficie en contacto co molde formará unha marca ou risco obvio, o que afectará á estética do produto final e reducirá o xuízo de valor do usuario sobre o produto.

1. Razóns das marcas de dobre

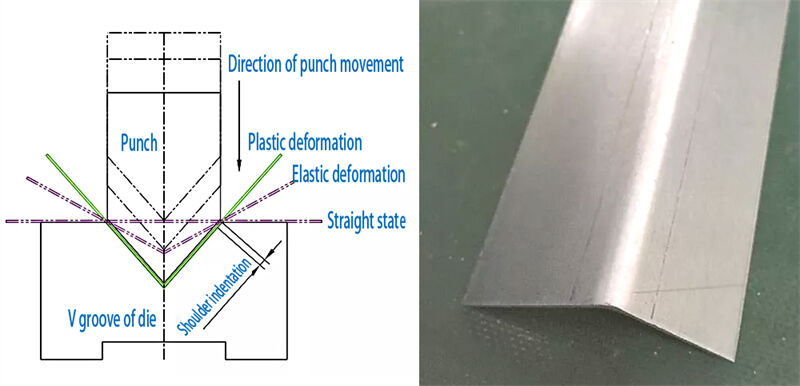

Tomemos o dobre dunha peza en forma de V como exemplo. O dobre de chapa metálica é un proceso de conformado no que a chapa primeiro sofre unha deformación elástica e despois entra en deformación plástica baixo a presión do puncho ou molde da máquina dobedora. No estadio inicial de dobre plástico, a chapa é dobrada libremente. À medida que o puncho ou molde preme a chapa, esta e a superficie interior do chan da molde en forma de V van aproximándose gradualmente, e o raio de curvatura e o brazo da forza de dobre van diminuindo gradualmente. Continúe premando ata que termine o curso, de xeito que a molde e a chapa entran en contacto completo en tres puntos, e nese momento remata un dobre en forma de V.

Durante o dobre, a chapa metálica será comprimida polo molde de dobre e producirá unha deformación elástica, e o punto de contacto entre a chapa e o molde desprazaráse à medida que avanza o proceso de dobre. Durante o proceso de dobre, a chapa experimentará dous estadios obvios: deformación elástica e deformación plástica. Tamén haverá un proceso de mantemento de presión durante o dobre (contacto en tres puntos entre o molde e a chapa), polo que se formarán tres liñas de marca após rematar o proceso de dobre. Estas liñas de marca xeralmente son causadas pola extrusión e fricción entre a chapa e o ombro do chan da V do molde, así que chamamoslles marcas de ombro. As principais razóns para a formación das marcas de ombro poden clasificarse simplemente nas seguintes categorías.

a. Método de dobre

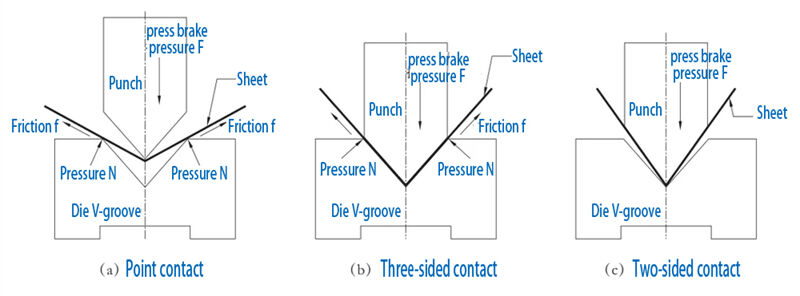

Dado que anteriormente se mencionou que a xeración de indentación no ombro está relacionada coa interacción entre a chapa e o ombro do V-groove do morro, as diferentes aberturas entre o puncho e o morro durante o proceso de dobre afectan ao estrés compresivo na chapa, e tamén será diferente a probabilidade e o grao de indentación. Baixo as mesmas condicións de V-groove, canto maior sexa o ángulo de dobre da peça dobrada, maior será a deformación tensional da chapa metálica, e maior será a distancia de fricción da chapa metálica no ombro do V-groove; ademais, canto maior sexa o ángulo de dobre, máis lonxo será o tempo que o puncho exerce presión sobre a chapa, e máis evidente será a indentación causada por estes dous factores.

b. Estrutura do V-groove do morro

Ao dobar chapas metálicas de diferentes espesores, a anchura da ranura en V seleccionada tamén é diferente. Baixo as mesmas condicións de puncho, canto maior sexa o tamaño da ranura en V do contrapeso, maior será a anchura da indentación. Correspondentemente, a fricción entre a chapa metálica e o ombro da ranura en V do contrapeso é menor, e a profundidade da indentación reducese naturalmente. Ao contrario, canto máis fina sexa a chapa, máis estreita será a ranura en V, e máis evidente será a indentación.

Falando de fricción, outro factor relacionado coa fricción que debemos ter en conta é o coeficiente de fricción. O ángulo R do hombro da ranura V do contramodelo é diferente, e a fricción causada ao folli durante o proceso de dobre tamén é diferente. Por outro lado, desde a perspectiva da presión exercida pola ranura V do contramodelo sobre o folli, maior é o ángulo R da ranura V do contramodelo, menor é a presión entre o folli e o hombro da ranura V do contramodelo, e máis leve é a marca de impresión, e viceversa.

c. Grao de lubricación da ranura V do contramodelo

Como se mencionou antes, a superficie do sulco en V da matriz entrará en contacto coa chapa e xerará fricción. Cando o molde está desgastado, a parte de contacto entre o sulco en V e a chapa volverase máis e máis áspera, e o coeficiente de fricción aumentará cada vez máis. Cando a chapa despraza sobre a superficie do sulco en V, o contacto entre o sulco e a chapa é realmente un contacto puntual entre incontables puntos convexos ásperos e a superficie, polo que a presión na superficie da chapa aumentará en consecuencia, e as marcas serán máis evidentes.

Por outro lado, se non se limpa o sulco en V da matriz antes de dobre o peza, os restos no sulco en V a menudo provocarán marcas evidentes na chapa. Esta situación normalmente ocorre cando o equipo dobra chapas galvanizadas, chapas de acero carbono u outras pezas.

2.Aplicación da Tecnoloxía de Dobra Sen Marcas

Xa que sabemos que a razón principal da marca de dobre é a fricción entre a chapa e o ombro en V do morro, podemos comezar desde un pensamento orientado á causa e usar tecnoloxía de proceso para reducir a fricción entre a chapa e o ombro en V do morro. De acordo coa fórmula de fricción f=μ·N, os factores que afectan á fricción son o coeficiente de fricción μ e a presión N, e ambos son proporcionais á fricción. Consecuentemente, poden formularse os seguintes planes de proceso.

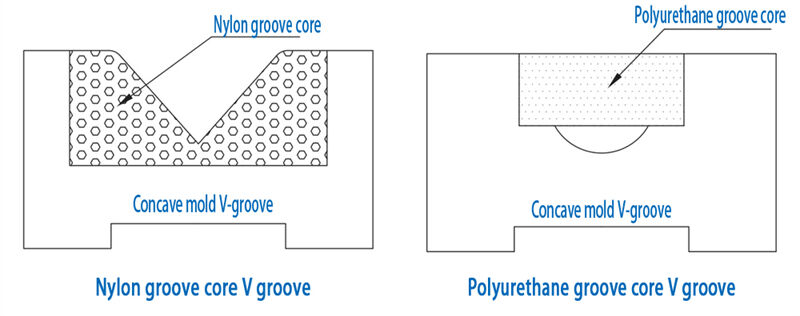

a. Empregar materiais non metálicos para o ombro en V do morro

O método tradicional de simplemente aumentar o ángulo R do ombro en V da moldura non é moi eficaz para mellorar a marca de dobre. Desde a perspectiva de reducir a presión no par de fricción, é posible considerar cambiar o ombro en V por un material non metálico máis suave que a chapa, como o nilón, elastómero de PU, etc., mentres se asegura o efecto de extrusión requirente orixinal. Considerando que estes materiais son fáciles de desgastar e necesitan ser substituídos regularmente, actualmente hai varias estruturas de ranura en V que usan estes materiais, como se mostra na figura.

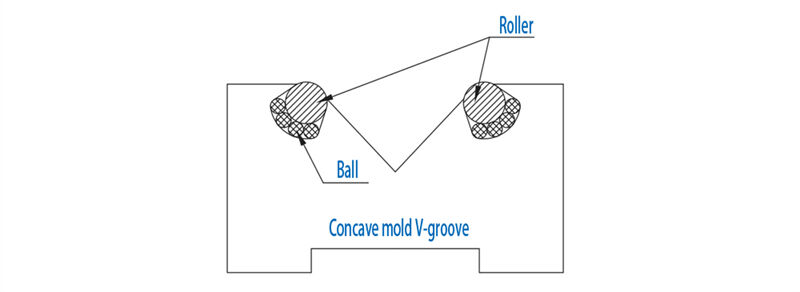

b. Cambiando o ombro en V do morro a unha estrutura de bolas e roldanas

Baseándose tamén no principio de reducir o coeficiente de fricción da parella de fricción entre a chapa e o V-groove do morro, a parella de fricción deslizante entre a chapa e o ombro do V-groove do morro pode transformarse nunha parella de fricción de rodado, polo que se reduce considerablemente a forza de fricción na chapa e evítase eficazmente a aparición de marcas de dobre. Actualmente, este proceso xa se utiliza amplamente na industria dos moldes, e o molde de dobre sen bolas é un exemplo típico de aplicación.

Para evitar un fricción ríxida entre o rollo e a ranura en V do molde de dobre sen costura con roldanas, e tamén para facer que o rollo gire máis facilmente e sexa máis fácil de lubrificar, engádense bolas, logrando así o efecto de reducir a presión e o coeficiente de fricción ao mesmo tempo. Polo tanto, as pezas procesadas co molde de dobre sen costura con roldanas poden alcanzar basicamente unha ausencia de marcas visibles, pero o efecto de dobre sen costura en chapas suaves como o aluminio e o cobre non é bo. Desde un punto de vista económico, como a estrutura do molde de dobre sen costura con roldanas é máis complexa que as varias estruturas de molde mencionadas anteriormente, o custo de procesamento é alto e a manutenção é difícil, este tamén é un factor que os xestores empresariais deben considerar ao escoller.

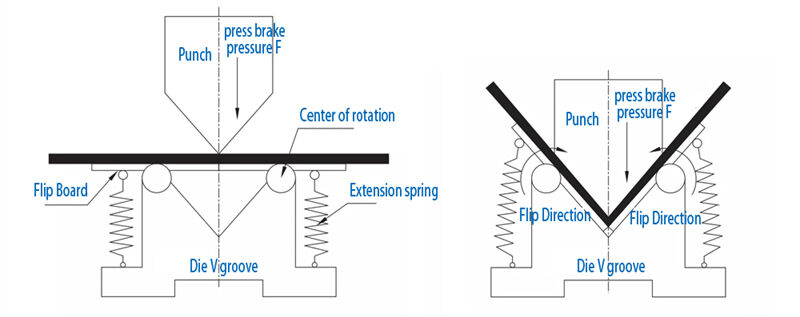

c. O hombro da ranura en V do morroño cámbiase a unha estrutura basculante

Hai outro tipo de molde na industria que usa o principio da rotación do punto de apoio para lograr a dobre dunha peza mediante a volteen do ombre do molde. Este molde cambia a estrutura tradicional de ranura en V do molde estereotipado e establece as superficies inclinadas dos dous lados da ranura en V nun mecanismo de volteen. Cando o puncho preme a chapa, o mecanismo de volteen nos dous lados do molde vólvese cara dentro desde o vértice do puncho grazas á presión do puncho, de modo que a chapa se dobra e forma. Baixo esta condición de traballo, a chapa e o molde non producen un fricción local obvia, senón que están preto do plano de volteen e preto do vértice do puncho para evitar marcas de afundamento nas pezas. A estrutura deste molde é máis complexa que as estruturas anteriores, con un resorte de tracción e unha estrutura de placa de volteen, e os custos de manutenção e procesamento son máis altos.

d. A ranura en V do molde está aislada da chapa metálica

Os métodos mencionados anteriormente centranse na consecución dunha dobre sin costura cambiando o molde de dobre. Para os xestores de empresas, non é aconsexábel desenvolver e comprar un conxunto novo de moldes para lograr unha dobre sin costura de partes individuais. Dende a perspectiva do contacto por fricción, sempre que o molde e a chapa están separados, non existe fricción. Polo tanto, sen cambiar o molde de dobre, pode alcansarse unha dobre sin costura empregando unha manta suave para evitar o contacto entre a ranura V do morro e a chapa. Esta manta suave tamén se coñece como unha manta de presión de dobre sin costura, e os materiais son normalmente borracha, PVC (cloruro de polivinilo), PE (polietileno), PU (poliuretano), etc. As vantaxes da borracha e do PVC son os baixos custos de materias primas, e as desvantaxes son que non son resistentes á presión, teñen un mal rendemento protector e unha vida útil curta; o PE e o PU son materiais de enxeñaría excelentes, e a manta de presión de dobre sin costura fabricada con eles como material base ten boa resistencia ás rachaduras, polo que ten unha vida útil longa e un bo nivel de protección.

O filme de protección contra dobras desempeña principalmente un papel de amortización entre a peza e o hombro do molde, contrarrestando a presión entre o molde e a chapa, evitando así que a peza produza marcas cando se dobra. Ao usalo, basta con poñer o filme de dobre no molde, o que ten as vantaxes de baixo custo e facilidade de uso. A espesura do filme de estampación sen dobras que actualmente está no mercado é xeralmente de 0,5 mm, e o tamaño pode ser personalizado segundo as necesidades. O filme de estampación sen dobras pode alcanzar normalmente unha vida útil de aproximadamente 200 dobras baixo unha presión de 2t, e ten unha forte resistencia ao desgaste, unha boa resistencia á rotura, unhas excelentes propiedades de dobre, unha alta resistencia a tracción e elongación, e resistencia aos óleos lubrificantes e solventes de hidrocarburos alíferos.

A competición no mercado na industria de procesamento de chapa metálica é moi acirrada. Se as empresas queren consolidar unha posición no mercado, deben mellorar continuamente a súa tecnoloxía de procesamento. Non só debe lograrse a funcionalidade do produto, senón tamén debe terse en conta a súa processabilidade e estética, así como a eficiencia económica do procesado. Aplicando métodos de proceso máis eficientes e económicos, o produto pode facerse máis fácil de procesar, máis económico e máis bonito.