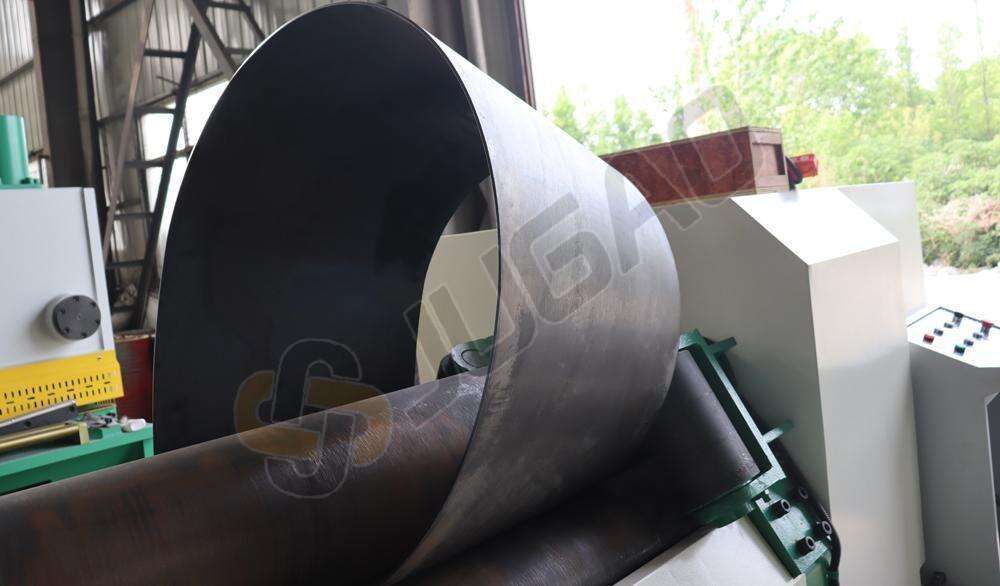

Como escoller a mellor máquina laminadora de chapa?

A selección da mellor máquina laminadora de chapa require unha consideración exhaustiva das necesidades de produción da súa empresa, das características das chapas e do orzamento. Escoller a máquina laminadora de chapa máis axeitada depende de considerar tres factores clave: o que laminar, como laminar e cantidade a laminar. A continuación, ofrezo unha análise detallada destes puntos clave.

1. Identificar os requisitos de procesamento (o máis importante):

Tipo de material: acero ao carbono/acero inoxidable/aleación de aluminio (a resistencia á fluencia de diferentes materiais inflúe na selección da máquina e nos requisitos de potencia).

Intervalo de espesor (do máis fino ao máis gros) e ancho da chapa (ancho máximo de procesamento).

Diámetro interior requirido (diámetro mínimo ao enroscar en tubos/bobinas).

Volume de produción: peza única, produción en gran volume/lote pequeno, produción de alta variedade/procesamento ocasional (isto inflúe na necesidade de CNC e automatización).

Estes parámetros determinan a capacidade de carga óptima da enroledora de chapas, o diámetro do tambor e a lonxitude, entre outras especificacións clave.

1) Selección segundo as características da chapa

– Espesor da chapa

Chapas finas (1-6 mm): Xeralmente, emprégase unha enroledora de tres rolos simétrica ou unha enroledora de catro rolos, que ofrece alta precisión e axuste sinxelo.

Chapas medias e grosas (6-40 mm): Recoméndase unha enroledora de catro rolos, que permite un manexo máis doado e maior capacidade de pre-dobrado.

Chapas moi grosas (máis de 40 mm): Requirese unha enroledora pesada de catro rolos ou unha enroledora universal de rolo superior CNC.

– Ancho da chapa

A lonxitude de traballo do laminado debe ser maior ou igual á largura da chapa; de non ser así, o procesado é imposible.

Rangos comúns: 1,5 m, 2,5 m, 3,2 m, 4 m e superiores.

– Resistencia do material

O acero ao carbono ordinario é doado de laminar.

O acero de alta resistencia e o acero inoxidable requiren bobinas máis grandes e máis resistentes.

2) Selección en función dos requisitos do proceso

– Precisión de conformado

Se se require alta precisión e boa redondez, prefírese unha laminadora de catro rolos.

Unha laminadora de tres rolos simétrica require dúas volteas da peza, o que resulta nunha eficiencia e precisión lixeiramente inferiores.

– Capacidade de precurvado

Unha máquina enrolladora de chapa de tres rolos require un mecanismo de precurvado no extremo da chapa ou permite ter refugo.

Unha máquina enrolladora de chapa de catro rolos ten unha función automática de precurvado, o que reduce o refugo e mellora a eficiencia.

– Formación Cónica

Se se require unha forma cónica, recoméndase unha máquina enrolladora universal con rolos laterais inclinados.

– Nivel de Automatización

As máquinas enrolladoras manuais son adecuadas para pequenos lotes e orzamentos baixos.

As máquinas enrolladoras CNC son adecuadas para grandes lotes e liñas de produción automatizadas.

2. Escoller o Modelo Óptimo de Rolo

1) Modelos Comúns de Máquinas Enrolladoras de Chapa

As máquinas enrolladoras comúns inclúen modelos de dous rolos, tres rolos e catro rolos (ademais de modelos especializados).

Tres rolos: Estrutura sinxela e prezo relativamente baixo. Adecuado para espesores xerais e conformado convencional, pero require maiores habilidades operativas para diámetros pequenos ou procesos complexos de precurvado.

Catro rolos (dobre prensado): Utilizando un sistema de suxeición dual, con prensas dianteiras e traseiras, simplifica a operación e facilita o conformado de alta precisión e pequeno diámetro interior. Aínda que isto reduce o traballo manual, tamén incrementa os custos.

Dous rolos/afunilados e máquinas especializadas: Adecuados para enroscar seccións especiais ou formas afuniladas.

A elección entre tres rolos e catro rolos afecta directamente á eficiencia do precurvado, á rectitude das beiras do produto acabado e ao diámetro mínimo da bobina.

2) Rendemento do equipo

Diámetro e Resistencia dos Rolo: Canto maior sexa o diámetro do rolo, maior será a súa rigidez e resistencia á deformación.

Tipo de Accionamento: Accionamento hidráulico > accionamento mecánico, xa que ofrece maior potencia e fiabilidade.

Sistema CNC: O feito de que o control CNC/PLC estea dispoñible ou non inflúe no nivel de automatización e na eficiencia do procesamento.

Seguridade e Mantemento: A protección contra sobrecargas, a seguridade operacional e un sistema de lubricación completo son cruciais.

3) Parámetros Técnicos Clave

Espesor × Ancho × Resistencia á fluencia do material é a base para calcular a capacidade da máquina-ferramenta: Os fabricantes adoitan especificar a capacidade da máquina segundo unha resistencia á fluencia determinada. Se o seu material é máis resistente, a capacidade real será menor. Proporcione ao fabricante a información específica do seu material.

Unha regra xeral común respecto ao diámetro dos rolos e o diámetro mínimo dos rolos é "diámetro máximo dos rolos ≈ 1,5 × diámetro do rolo superior". Isto aplícase tanto aos sistemas de tres rolos como aos de catro rolos. Polo tanto, se precisa enroscar pezas de traballo con diámetro pequeno, debería escoller rolos superiores máis pequenos ou un modelo de máquina máis axeitado.

Lonxitude do rolo (anchura de traballo efectiva): Debe coincidir polo menos coa anchura máxima da chapa, permitindo o agarre e o plegado previo.

3. Factores económicos e de marca

Rango orzamentario: As máquinas nacionais de enrollado de chapas ofrecen un alto rendemento custo-beneficio. Os modelos importados (como os italianos DAVI e os franceses FACCIN) ofrecen maior precisión e automatización, pero son máis caros.

Servizo posventa: Comprobe a localización dos servizos locais e a dispoñibilidade inmediata de pezas de recambio.

Investimento a longo prazo: Escolla modelos enerxicamente eficientes e de baixa mantención para maior rentabilidade a longo prazo.

Modelos recomendados:

Talleres pequenos de fabricación de chapa (chapa fina) → Máquina de enrollado de tres rolos simétricos ou de catro rolos económica.

Instalacións medias ou grandes (chapa grosa, aceiro inoxidable) → Máquina hidráulica de enrollado de catro rolos.

Fabricación de alta gama (vasos de presión, enerxía eólica, construción naval) → Máquina CNC de catro rolos ou universal de rolo superior con carga e descarga automatizada.

Táboa de comparación dos modelos comúns de máquinas laminadoras de chapa metálica:

| Tipos | CaracterísticasEstruturais | EspesoresDeChapaAplicables | Aplicacións | Vantaxes | Desvantaxes |

| Laminadora de tres rolos simétrica | O rolo superior pode subirse ou baixarse para permitir o xiro da chapa metálica. | Chapa fina a media (≤20 mm) | Procesamento de chapa pequena, aplicacións de baixo custo | Estrutura sinxela, prezo baixo e mantemento doado | Non se pode dobrar previamente directamente, o que provoca altas taxas de desbotación e baixa eficiencia. |

| Laminadora de tres rolos asimétrica | Rolo fixo inferior e rolos laterais axustables. | Chapa fina (≤12 mm) | Condutos de ventilación, paneis metálicos lixeiros | Capacidade de pré-dobrado parcial, funcionamento sinxelo | Intervalo de aplicación limitado: non pode procesar chapas grosas. |

| Roldana hidráulica de tres rolos | Accionamento hidráulico con eixos de rolo grandes. | Chapa media (20–60 mm) | Fabricación xeral de maquinaria, pezas estruturais | Potencia potente e alta eficiencia | Require aínda unha máquina de plegado previo de extremos e volteo da peza. |

| Roldana de chapa de catro roldanas | Catro roldanas accionadas hidraulicamente (superior, inferior, esquerda e dereita). | Chapa fina a grosa (6–100 mm) | Recipiente a presión, navios, estruturas de aceiro | Pregado automático previo, alta precisión, alta eficiencia e mínimo desperdicio | Prezo elevado e mantemento complexo. |

| Roldana de chapa universal de roldana superior | Roldana superior universalmente móbil e roldanas laterais inclinables. | Chapa grosa a extra grosa (40–200 mm) | Conos, vasos de presión, torres de turbinas eólicas | Capaz de laminar conos, adecuado para fabricación pesada | Equipamento grande e caro. |

| Laminadora CNC de chapa | Equipada cun sistema de control CNC/PLC. | Varias chapas | Fabricación de alta gama, produción en masa | Alto grao de automatización, precisión estable e redución dos custos laborais | Alto custo e require habilidade do operador. |

Guía de selección:

Presuposto limitado, procesamento de chapa fina → Máquina enrolladora de chapas simétrica/asimétrica de tres rolos

Chapa media e gruesa, requisitos de alta eficiencia → Máquina enrolladora hidráulica de catro rolos

Fabricación pesada, conos especiais → Máquina enrolladora universal de rolo superior

Alto volume, alta precisión, requisitos de automatización → Máquina enrolladora CNC de catro rolos

4. Puntos clave para a selección da máquina enrolladora de chapas

1) Espesor da chapa

Chapa fina (≤12 mm): Enrollado de tres rolos asimétrico

Chapa media (≤20 mm): Enrollado de tres rolos simétrico

Chapa gruesa (20-60 mm): Enrollado hidráulico de tres ou catro rolos

Chapa extra gruesa (≥60 mm): Enrollado de catro rolos/enrollado universal de rolo superior

2) Requisitos do proceso

Rolado xeral: de tres rolos

Alta precisión, curvado previo e alta eficiencia: de catro rolos

Rolado cónico: rolado de chapa cónica

Requisitos de automatización e alta produción: rolado CNC de chapa

3) Consideracións orzamentarias e de aplicación

Fábrica pequena con orzamento limitado → Rolado de tres rolos (moi rentable)

Empresas de fabricación medias ou grandes → Rolado hidráulico de catro rolos (elección principal)

Fabricación de equipos de alta gama (enerxía eólica, recipientes a presión, construción naval) → Rolado CNC de catro rolos ou universal

Elixir a mellor máquina de rolado de chapa significa atopar aquela que mellor se adapte ás súas condicións de traballo e orzamento. A mellor máquina de rolado de chapa non é a máis cara, senón a que mellor se adapte ao grosor da chapa, aos requisitos do proceso e ao orzamento.