Camiños de Evolución Futuros da Innovación Tecnolóxica das Prensas de Frebrar

Contidos

Automation Revolution: Redefinindo os Paradigmas de Producción

○ Integración da Línea de Producción Intelixente

○ Avances nos Sistemas de Control Adaptativo

Ecosistema Digital: Fabricación Definida por Software

○ Tecnoloxía de Xemelo Digital de Extremo a Extremo

○ Integración Profunda de IoT Industrial

Transformación Verde: Prácticas Sustentables de Fabricación

○ Sistemas de Xestión de Enerxía en Bucle Pechado

○ Innovacións no Diseño de Cumprimento Ambiental

Converxencia Tecnolóxica: Perspectivas para Solucións de Nova Xeración

Análise Técnica Fundamental

Automation Revolution: Redefinindo os Paradigmas de Producción

Integración da Línea de Producción Intelixente

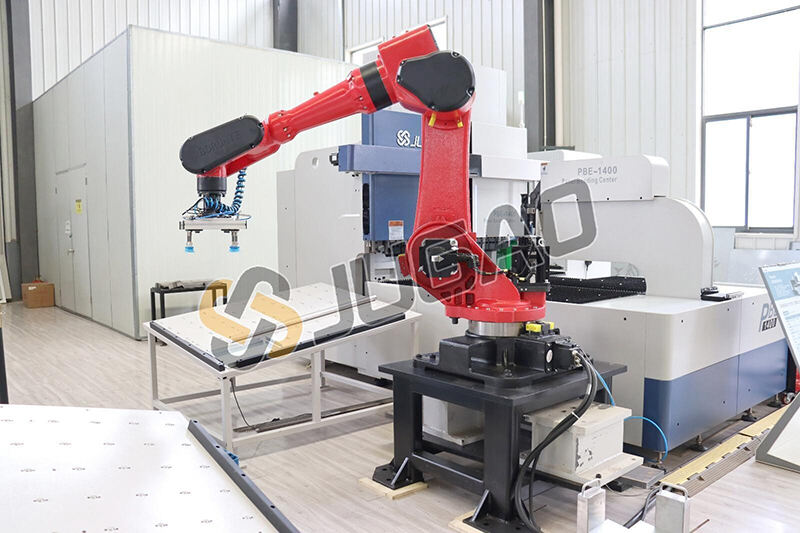

A automación moderna das prensas frebradoras evoluiu dos actualizacions de máquinas únicas á colaboración de toda a liña. Através da integración de robots colaborativos de seis eixos, sistemas de manuseo de materiais AGV e módulos de almacenamento intelixentes, os fabricantes logran operacións sen supervisión que van desde o cargado do material bruto ata o ordenado dos produtos terminados. Estes sistemas melloran a eficiencia xeral en máis de 40%, mentres que a tecnoloxía de posicionamento por visión asegura unha repetibilidade de dobra dentro de ±0,05 mm, reducindo significativamente as fluctuacións de calidade causadas pola intervención manual.

Avances nos Sistemas de Control Adaptativo

Os sistemas de control adaptativo impulsados por algoritmos de aprendizaxe profunda están converténdose en referenciais da industria. A través da adquisición de datos en tempo real procedentes de sensores de presión, detectores de rango a laser e outras entradas multisource, estes sistemas optimizan dinamicamente os algoritmos de compensación de ángulos. Por exemplo, ao procesar acero de alta resistencia coa efecto de resprallido significativo, o sistema ajusta automaticamente as aberturas do molde, mellorando a precisión da compensación de ±0,3° (valores empíricos tradicionais) a ±0,1°. Esta lóxica autoevolutiva permite que o equipo se adapte a demandas de procesamento de múltiples materiais cada vez máis complexas.

Ecosistema Digital: Fabricación Definida por Software

Tecnoloxía Digital Twin de Inicio a Fin

A integración profunda do software CAD/CAM co equipo físico deu lugar a plataformas de xemel digital. Os enxeñeiros poden completar validacións de todo o proceso—desde a modelización 3D e a simulación do proceso ata o análise de escoamento—en entornos virtuais, prevendo con precisión a deformación do metal en chapa durante o dobre. Estudos de caso mostran que esta tecnoloxía reduciu os ciclos de moldeo experimental dun fabricante de pezas automotrices de 15 días a 72 horas, cunha redución do 22% no desbordaxe de material.

Integración Profunda de IoT Industrial

Os sistemas de monitorización remota, apoiados por arquitecturas de computación na borda e 5G, logran unhas respostas ao nivel de milisegundos. Implementando sensores de análise de vibración e módulos de monitorización do estado do óleo hidráulico, o equipo pode prever fallos de componentes críticos (por exemplo, rolamentos dos motores servomecánicos) 14 días antes. Ademais, os sistemas de certificación de datos baseados en blockchain están respondendo ás estritas requirencias de rastreabilidade na fabricación aeronáutica.

Transformación Verde: Prácticas Sustentables de Fabricación

Sistemas de Xestión Enerxética en Bucle Pechado

As prensas de servomecánica eléctrica de nova xeración empregan tecnoloxía de inversor bidireccional para devolver á rede a enerxía do frenado, reducindo o consumo de enerxía en un 65 % en comparación coas modelos hidráulicas tradicionais. Os datos experimentais indican que os sistemas híbridos con supercondensadores recuperan o 32 % da enerxía inercial durante o procesamento continuo de chapa de acero inoxidable de 2 mm, logrando unha redución anual de carbono de 8,6 toneladas por máquina.

Innovacións no Diseño de Conformidade Ambiental

Os sistemas hidráulicos de baixo ruido compatibles cos estándares ISO 50001 utilizan sinergia de bombas variables e acumuladores para reducir o ruido en reposo de 85 dB(A) a 72 dB(A). Entretanto, substituír o óleo mineral por fluidos hidráulicos de base biolóxica corta as emisións de CVO en un 46 % ao longo do ciclo de vida do equipo, alineándose cos rexamentos EcoDesign da UE 2025.

Converxencia Tecnolóxica: Perspectivas para Solucións de Nova Xeración

Os sistemas de propulsión electro-hidráulicos híbridos están rompendo os límites tradicionais: Os sistemas hidráulicos permiten un avance rápido durante o esbozo, mentres que os modos eléctricos de servomecanismo aseguran precisión no acabado, logrando unha relación eficiencia-enerxía líder na industria de 1:0,78. Ademais, os algoritmos de optimización de proceso impulsados pola computación cuántica prevén comprimir o tempo de programación para dobras curvas complexas a minutos para 2025.

Análise Técnica Fundamental

| Dimensión Técnica | Valor Inovador |

| Automatización | Permite unha produción contínua 24/7, reduce os custos de man power en un 57 % e aumenta o OEE (Overall Equipment Effectiveness) ao 89 % |

| Dixitalización | Reduce os ciclos de desenvolvemento do produto en un 40 %; as bases de datos de proceso melloran a eficiencia na formación de novos empregados en un 300 % |

| Sustentabilidade | Reduce o consumo total de enerxía en un 52%, a pegada de carbono en un 38% e os custos de conformidade en un 65%. |

Conclusión

A onda de innovación na tecnoloxía de frenerías avanza ao longo de tres eixos: intelixencia, digitalización e sustentabilidade. A lo largo dos próximos cinco anos, frenerías cognitivas con capacidades de autodiagnóstico, plataformas de fabricación colaborativa baseadas na nube e solucións propulsadas por hidróxeno sen carbono poden redefinir a competición nas industrias de formado de metais. Para os fabricantes, abrazar estas tendencias non só é crítico para mellorar a competitividade, senón tamén un camiño esencial cara á transformación da Industria 4.0.