Tutorial de configuración de ferramentas e adición de moldes DELEM DA53T

Na industria das prensas plegadoras, a configuración e xestión eficiente das ferramentas é crucial para garantir operacións de dobrado precisas e de alta calidade. O sistema de control DELEM DA53T, amplamente utilizado pola súa funcionalidade avanzada e deseño intuitivo, permite aos operarios engadir facilmente novas ferramentas, optimizando a configuración de ferramentas da máquina. Esta guía proporcionará unha explicación paso a paso sobre como engadir novos punzóns superiores e inferiores ao DELEM DA53T, axudándoche a configurar suavemente as ferramentas da súa prensa plegadora e asegurando un proceso sinxelo e eficiente.

Por que é importante a configuración das ferramentas

A configuración das ferramentas é fundamental para o funcionamento da plegadora. Unha configuración axeitada das ferramentas garante plegados precisos e consistentes, o cal é crucial tanto para a calidade do produto como para a eficiencia na produción. Dominar como engadir novas ferramentas ao controlador DELEM DA53T non só optimiza os procesos de produción senón que tamén permite responder con flexibilidade a diferentes requisitos dos clientes.

Esta guía detallará como engadir matrices superiores e inferiores ao sistema DELEM DA53T. Siga os pasos coidadosamente para evitar erros e garantir unha configuración de ferramentas correcta e fiabilizable.

Parte 1: Engadir punzones (matrices superiores)

O primeiro paso na configuración das ferramentas é engadir os punzones, ou matrices superiores, ao controlador DELEM DA53T. Siga os seguintes pasos para configurar os punzones.

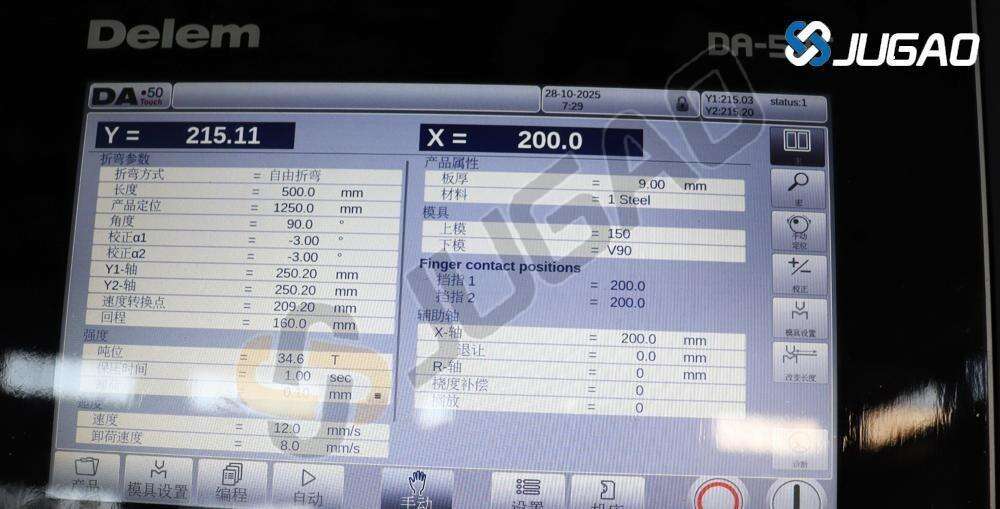

Preme en Máquina

Comece o proceso seleccionando a máquina específica coa que desexa traballar na interface DELEM DA53T. Este paso inicial é crucial, xa que garante que os axustes e configuracións que aplique estean adaptados ás capacidades e especificacións da máquina escollida. Navegue pola interface usando os controles tácteis, deseñados para unha operación sinxela de usar. Unha vez identificado o modelo correcto de máquina, confirme a súa selección para continuar. Esta atención ao detalle non só facilita un proceso de configuración máis fluído, senón que tamén mellora a eficiencia xeral e a precisión das operacións de dobrado que realizará.

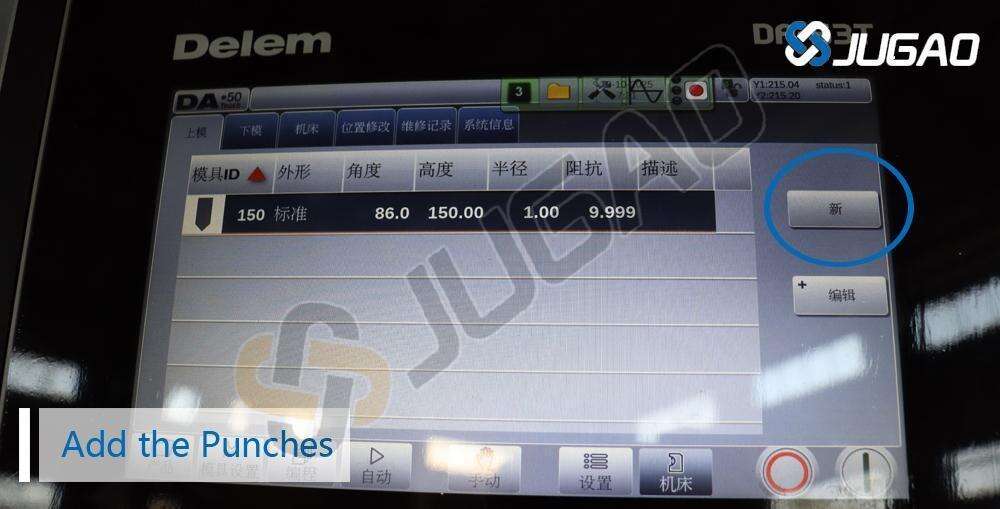

Engadir os punzóns

No panel de control, navegue ata a sección "Puns" para iniciar o proceso de engadir un novo punzón. Esta sección está deseñada especificamente para xestionar os diferentes punzones dispoñibles para as súas operacións de dobrado. Unha vez na sección de punzones, prema na opción "Engadir o punzón" para comezar. Isto guiarao polos pasos necesarios para incorporar un novo punzón ao sistema. A continuación, prema no botón "Novo" para crear unha nova entrada de punzón. Esta acción abre un formulario onde pode introducir detalles esenciais como dimensións, tipo de material e especificacións, asegurando que o novo punzón estea configurado correctamente segundo as súas necesidades.

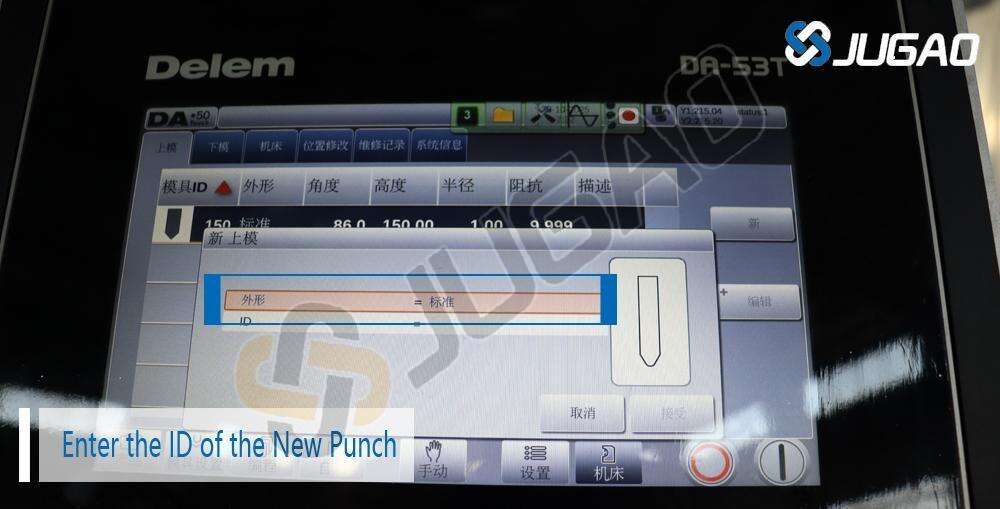

Introduza o ID do novo punzón

Introduza o ID único ou nome do novo punzón no campo designado. Este identificador é esencial, xa que debe corresponderse directamente co molde de punzón físico que está instalando na dobradora. Un bo ID axuda a manter a organización e asegura que os operarios poidan recoñecer e recuperar facilmente o punzón correcto durante a configuración e operación. É recomendable empregar unha convención de nomes que reflicta as características clave do punzón, como o seu tamaño ou función, para facilitar a súa identificación rápida. Esta atención ao detalle non só mellora a eficiencia do fluxo de traballo, senón que tamén reduce o risco de erros durante o proceso de dobrado.

Medir altura do punzón

Mida con coidado a altura do novo punzón para asegurarse de que encaixa correctamente na súa máquina. As medidas precisas son vitais para acadar un rendemento optimo e evitar problemas operativos. Neste exemplo, a altura medida do punzón é de 120,10 mm. Esta dimensión precisa é crucial, xa que incluso pequenas discrepancias poden afectar o aliñamento e o funcionamento do punzón dentro da prensa dobradora. Despois de medir, volva comprobar a altura para confirmar a súa exactitude antes de proseguir coa instalación. Un punzón ben axustado non só mellora a calidade do proceso de dobrado, senón que tamén contribúe á seguridade e eficiencia xeral da operación da máquina.

Introducir altura do punzón

Introduza a altura do punzón de 120,10 mm no sistema DELEM DA53T para asegurar que a máquina recoñeza con precisión as especificacións do novo punzón. Este paso é crucial, xa que permite ao sistema axustar os seus parámetros en consecuencia, optimizando as operacións de dobrado para adaptarse ás dimensións específicas do punzón. Acceda ao campo axeitado dentro da sección de punzóns da interface e introduza a medida con precisión. Despois de introducir a altura, verifique que os datos sexan correctos para evitar posibles problemas durante o funcionamento. Esta atención aos detalles axuda a manter a integridade do proceso de dobrado e mellora a produtividade xeral.

Introducir ángulo da ranura

O ángulo da ranura do punzón é un factor crítico no proceso de dobrado, xa que inflúe directamente na calidade e precisión dos dobrados producidos. Para esta etapa en concreto, o ángulo da ranura establécese en 85 graos. Introducir con precisión este valor no sistema DELEM DA53T é esencial para asegurar que a máquina funcione dentro dos parámetros especificados. Para facer isto, accede ao campo designado para o ángulo da ranura do punzón e introduce o valor de 85 graos. Verifica dúas veces a entrada para confirmar a súa corrección, xa que incluso erros lixeiros poden provocar desalineacións e afectar ao resultado xeral da operación de dobrado.

Introducir valor do raio

As punzones adoitan presentar un raio que é esencial para definir o perfil de dobrado e asegurar a curvatura desexada no material. Este raio xoga un papel importante na determinación da forma final do dobrado, afectando tanto á estética como á funcionalidade. Para este punzón específico, o raio mídese en 0,5 mm. Este raio relativamente pequeno permite un dobrado preciso mentres se minimiza o risco de deformación do material. É importante documentar con precisión este raio no sistema, xa que garante que a máquina poida executar correctamente o proceso de dobrado, producindo resultados de alta calidade que cumpran cos requisitos de deseño especificados.

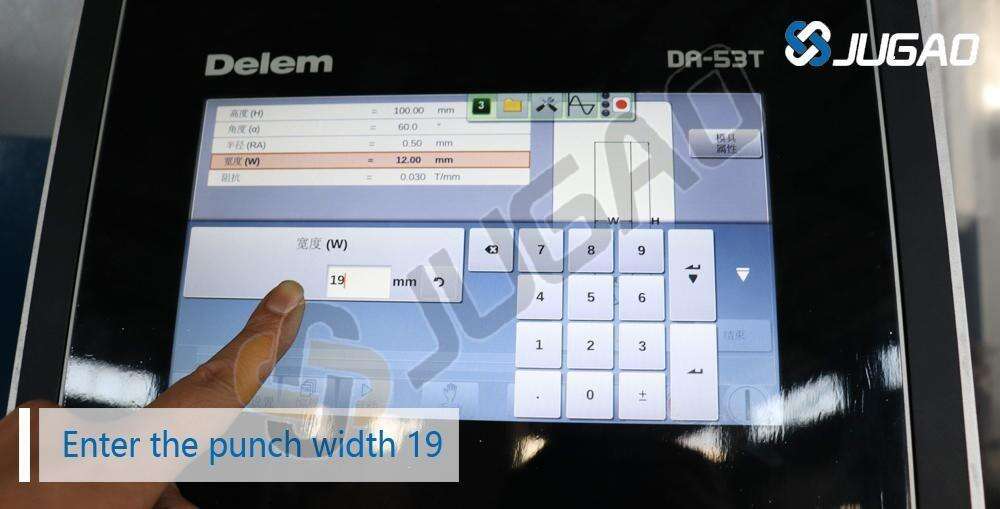

Medir ancho do punzón

A continuación, proceda a medir a largura do punzón, xa que esta dimensión é crucial para a súa compatibilidade coa dobradora e a aplicación específica de curvado. Para este exemplo, regístrase unha largura de punzón de 26,07 mm. Esta medida é importante porque afecta directamente ás capacidades de dobrado do material e ao rendemento xeral do punzón durante as operacións. Ao medir, asegúrese de que a largura se toma con precisión e consistencia, empregando ferramentas adecuadas para evitar calquera discrepancia. Unha vez confirmada a largura, é esencial introducir este valor no sistema, pois axudará a manter un control preciso sobre o proceso de dobrado e garantirá resultados optimizados.

Introducir largura do punzón

Introduza o ancho do punzón, que é de 26,07 mm, no controlador DELEM DA53T para asegurarse de que a máquina recoñeza esta dimensión crítica. Este paso é esencial para manter a precisión e eficiencia do proceso de dobrado. Comece accedendo á sección axeitada da interface do controlador designada para as especificacións do punzón. Introduza coidadosamente a medida do ancho, asegurándose de que sexa introducida correctamente para evitar erros operativos. Despois de introducir o valor, verifique dúas veces a súa exactitude, xa que incluso erros pequenos poden provocar problemas significativos durante as operacións de dobrado. Documentar axeitadamente o ancho do punzón axudará a mellorar o rendemento xeral e a confiabilidade da súa máquina.

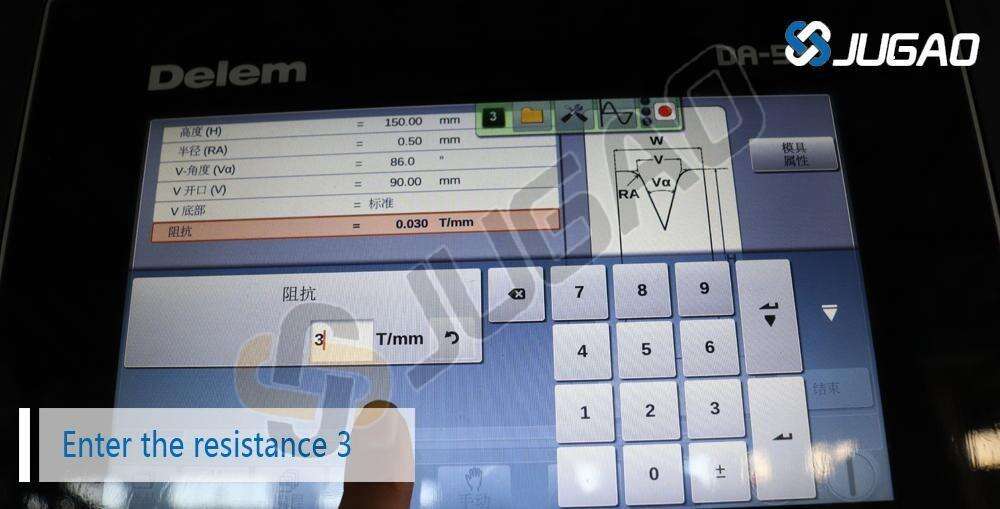

Introducir valor de resistencia

Introduza o valor de resistencia do punzón no sistema, xa que este parámetro é crucial para garantir un rendemento optimo durante o proceso de dobrado. Neste caso, a resistencia está configurada cun valor de 3. Este axuste inflúe na forma en que o punzón interactúa co material, afectando tanto á calidade do dobrado como á eficiencia xeral da operación. Para introducir este valor, navegue ata a sección designada no controlador DELEM DA53T que trata os parámetros do punzón. Introduza con coidado o valor de resistencia de 3, asegurándose de que sexa exacto para evitar posibles problemas durante a produción. Verifique dúas veces a entrada para confirmar a súa corrección, xa que esta atención ao detalle axudará a manter a integridade e a fiabilidade do proceso de dobrado.

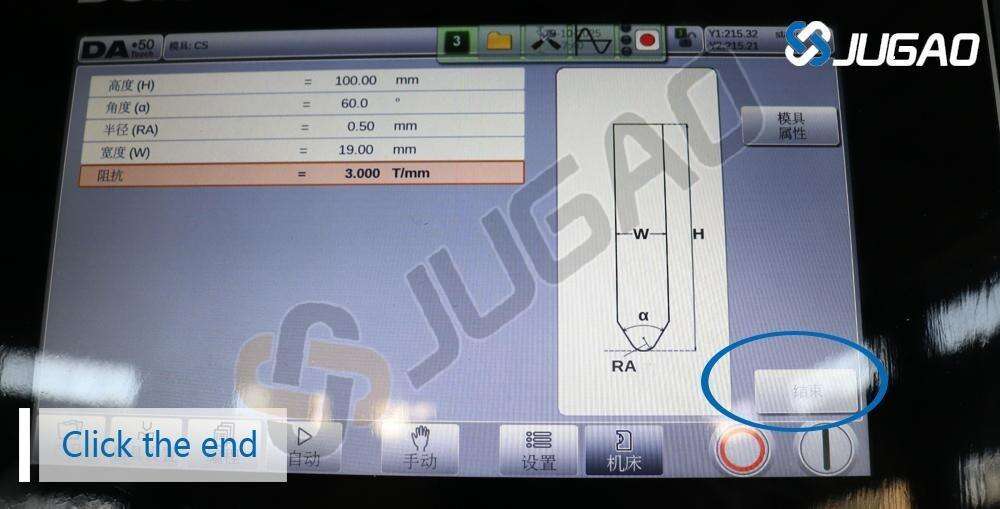

Gardar e rematar

Unha vez que todos os parámetros do punzón se introduciron correctamente no controlador DELEM DA53T, é esencial rematar a configuración facendo clic no botón "End". Esta acción gardará todas as configuracións que introduciu, asegurando que a máquina conserve os axustes especificados para futuras operacións. Antes de premer en "End", tome un momento para revisar todos os parámetros unha última vez, confirmando que cada valor sexa correcto e completo. Este paso é crucial, xa que calquera erro podería levar a ineficiencias operativas ou fallos durante o proceso de dobrado. Ao gardar a configuración do punzón, favorece un fluxo de traballo máis fluído e mellora a efectividade xeral das súas operacións de produción.

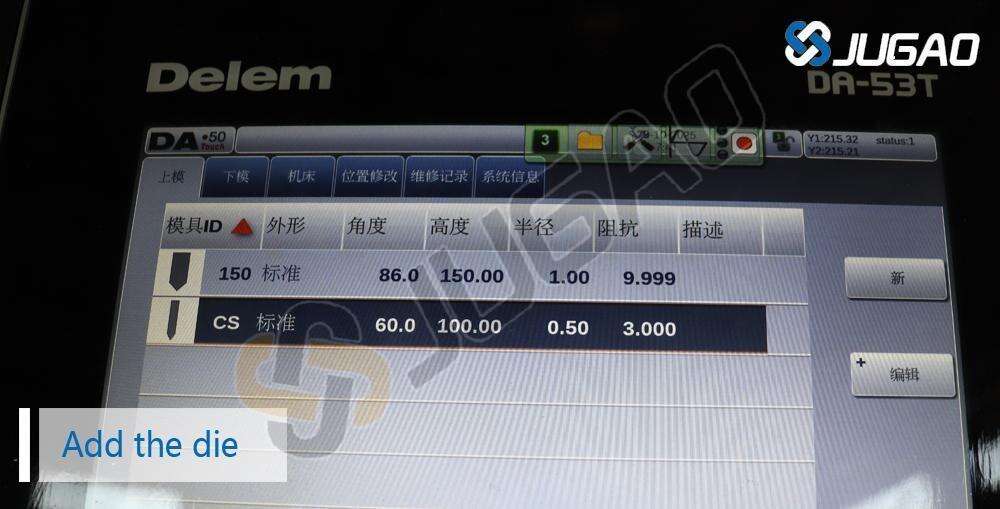

Parte 2: Engadir novos troques (moldes inferiores)

Despois de configurar correctamente os punzóns, o seguinte paso é engadir as matrices, tamén coñecidas como moldes inferiores, para completar a instalación das ferramentas. Esta etapa é fundamental para garantir que o proceso de dobrado funcione de maneira sinxela e eficiente. Comece seleccionando as matrices axeitadas que coincidan coas especificacións dos punzóns que acaba de instalar. Coloque cuidadosamente as matrices na zona designada da máquina, asegurando un aliñamento adecuado para obter un rendemento optimo. Preste especial atención ás dimensións e compatibilidade das matrices, xa que estes factores afectarán directamente á calidade dos dobrados producidos. Siga estes pasos concienzudamente para garantir unha integración perfecta das matrices na instalación total das ferramentas, abrindo así o camiño a operacións de dobrado precisas e efectivas.

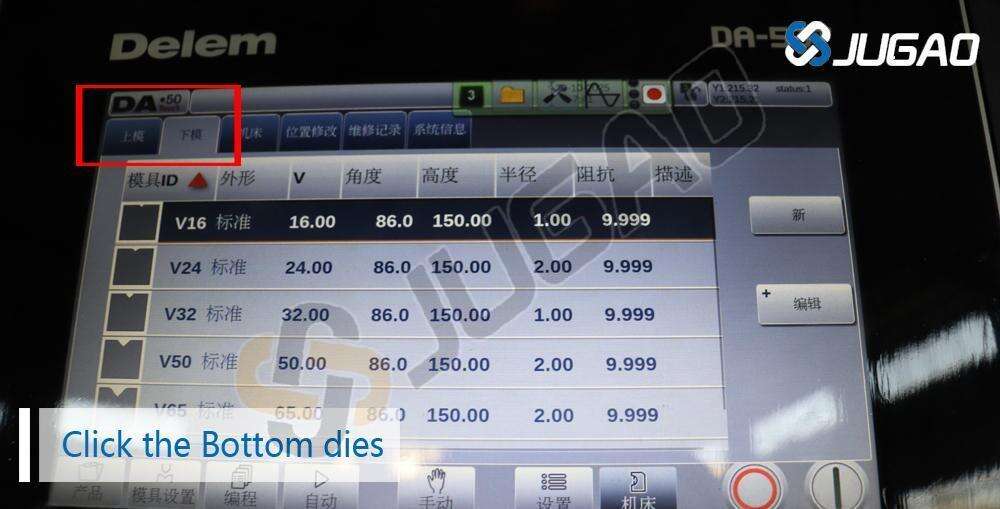

Prema na sección de matrices inferiores

Navegue ata a sección "Bottom Dies" da interface DELEM DA53T para iniciar o proceso de engadir o novo punzón. Esta sección está especificamente designada para configurar os moldes inferiores, que desempeñan un papel fundamental no proceso de dobrado. Unha vez entre nesta área, atopará varias opcións e axustes relacionados cos punzones. Comece seleccionando a opción para engadir un novo punzón, o que lle pedirá que introduza detalles esenciais como dimensións, tipo de material e calquera característica específica relevante para o punzón. Asegúrese de introducir esta información con precisión para manter a compatibilidade coas matrices configuradas. Ter o coidado de seguir estes pasos axudará a optimizar a instalación das ferramentas e mellorar a eficiencia xeral das súas operacións de dobrado.

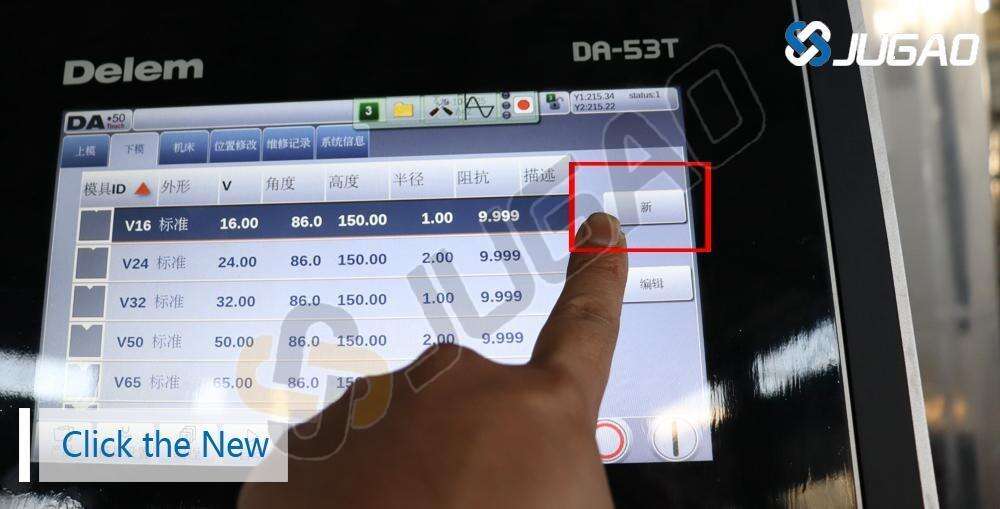

Faga clic en Novo

Igual que coas punzones, prema no botón "Novo" para crear unha nova entrada de matriz na interface DELEM DA53T. Esta acción permitiralle introducir todas as especificacións necesarias para a nova matriz, asegurando que se alixe perfectamente coa súa configuración actual de ferramentas. Unha vez que prema en "Novo", aparecerá un formulario que lle pedirá que introduza detalles esenciais como as dimensións da matriz, as propiedades do material e calquera característica única relevante para a súa función. É importante ser exhaustivo e preciso durante este proceso para garantir que a matriz funcione de xeito optimal durante as operacións. Ao crear coidadosamente unha nova entrada de matriz, prepárase o escenario para lograr curvas de alta calidade e manter a eficiencia xeral do seu fluxo de produción.

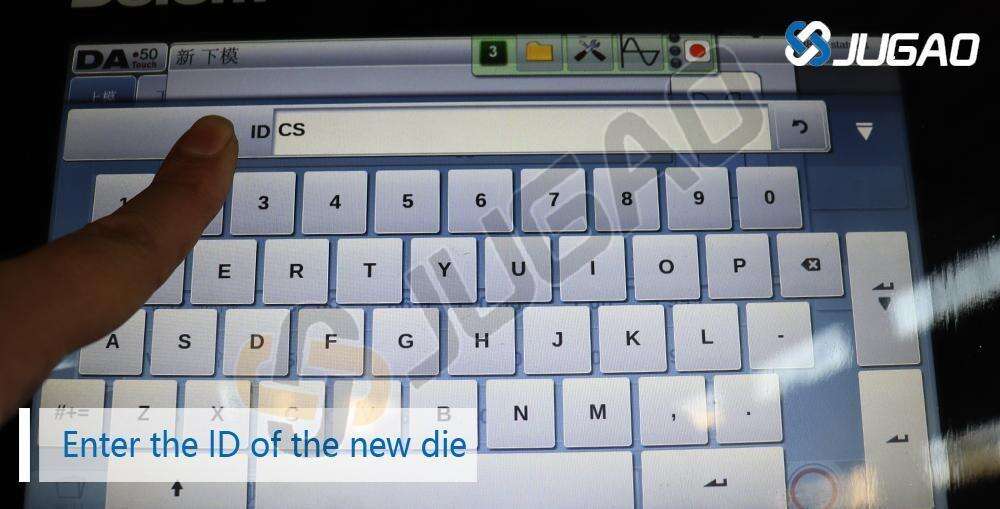

Introduza o ID da nova matriz

Introduza o ID único ou nome para a nova punzón, asegurándose de que corresponda exactamente ao molde físico que está a usar. Esta identificación é crucial para manter a organización e garantir que os operarios poidan recoñecer e seleccionar facilmente o punzón correcto durante a produción. Un ID ou nome ben escollido debe reflictar as especificacións do punzón ou o seu uso previsto, facilitando unha consulta rápida no futuro. Tómese o tempo necesario para verificar a precisión da información introducida, xa que calquera discrepancia podería levar a confusión e posibles erros no proceso de dobrado. Ao garantir unha coincidencia precisa entre a entrada dixital e o molde físico, contribúe á eficiencia xeral e fiabilidade das súas operacións.

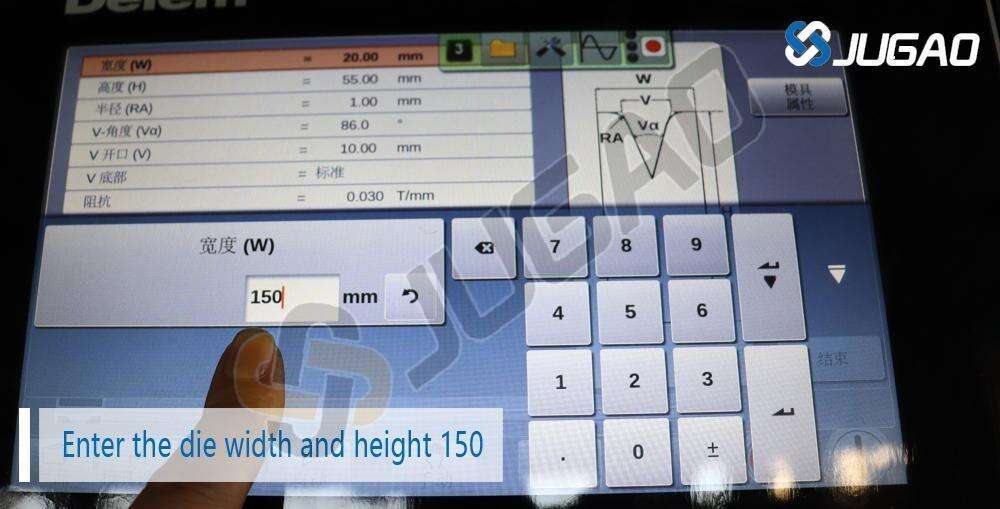

Medir dimensións do punzón

Mida o ancho e a altura da nova punzón con precisión, xa que estas dimensións son fundamentais para garantir un aliñamento e funcionamento correctos durante o proceso de dobrado. Neste exemplo, tanto o ancho como a altura rexístranse como 150 mm. Utilice un calibre ou unha ferramenta de medición similar para tomar estas medidas coidadosamente e asegurar a precisión. É importante ter en conta calquera variación lixeira, pois incluso pequenas discrepancias poden afectar ao rendemento da punzón e á calidade dos dobrados producidos. Unha vez confirmado que ambas as dimensións son realmente 150 mm, introduza esta información na interface DELEM DA53T, asegurándose de que coincida coas especificacións do punzón correspondente para obter resultados óptimos.

Introducir dimensións da punzón

Introduza a largura e a altura da ferramenta no sistema, especificando ambas as medidas como 150 mm. Este paso é esencial para a configuración precisa da ferramenta na interface DELEM DA53T. Ao introducir estas dimensións, asegúrese de revisar dúas veces posibles erros tipográficos para manter a precisión. A introdución correcta da largura e a altura é vital, xa que afecta directamente á interacción entre a ferramenta e os punzóns durante o proceso de dobrado. Unha vez introducidos os valores, revise as entradas para confirmar que son correctas. Esta precaución axudará a garantir un funcionamento sinxelo e contribuirá á efectividade xeral do seu fluxo de produción.

Introducir valor do raio

Igual que coas punzones, o raio do estampo debe introducirse tamén no sistema para garantir un funcionamento preciso durante o proceso de dobrado. Para este estampo en concreto, o raio mídese en 0,5 mm. Rexistrar esta medida con precisión é crucial, xa que o raio afecta á curvatura dos dobrados producidos e pode influír na calidade xeral do produto final. Cando introduza o raio na interface DELEM DA53T, tome un momento para verificar que o valor sexa correcto e corresponda ao estampo físico que está a usar. Esta atención aos detalles axudará a previr discrepancias que poderían afectar á eficiencia da produción e asegurará que o estampo funcione como se pretende durante as operacións.

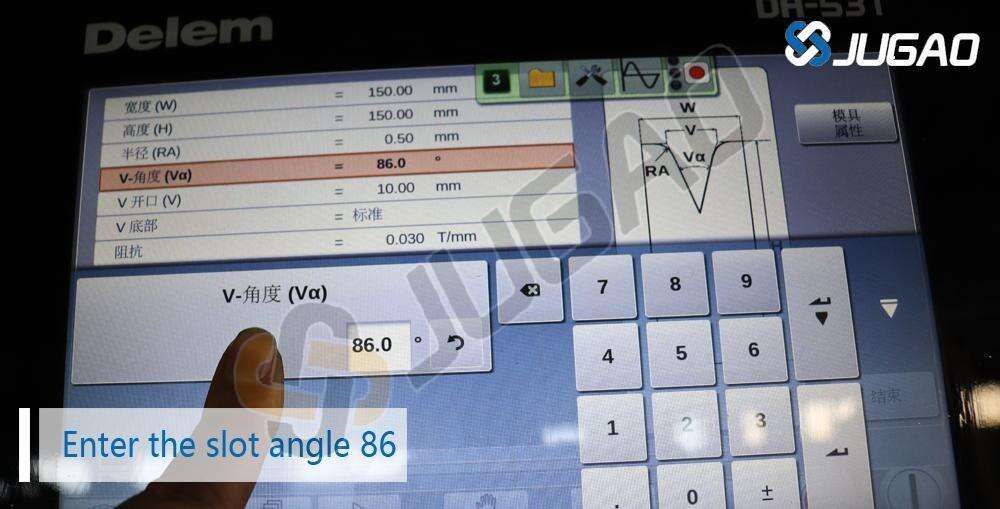

Introducir ángulo da ranura

O ángulo da ranura para a punzón é outro parámetro crucial que debe rexistrarse con precisión no sistema. Este ángulo desempeña un papel importante na determinación de como interactúa a punzón co material durante o proceso de dobrado. Para esta punzón en concreto, debes introducir o ángulo da ranura como 86 graos. Ao introducir esta información na interface DELEM DA53T, é esencial asegurarse de que o ángulo sexa preciso, xa que incluso pequenas desviacións poden provocar dobrados incorrectos e afectar á calidade xeral do produto final. Despois de introducir o ángulo da ranura de 86 graos, toma un momento para revisar a entrada e confirmar a súa exactitude, o que axuda a manter un rendemento e eficiencia consistentes nas túas operacións de fabricación.

Medir anchura da ranura

Mida o ancho da ranura da punzón con coidado, xa que esta dimensión é vital para acadar os resultados de dobrado desexados. Neste exemplo, o ancho da ranura rexístrase como 9 mm. Utilizando un calibre ou ferramenta de medición similar, asegúrese de tomar unha medición precisa para evitar posibles discrepancias que poderían afectar á produción. O ancho da ranura inflúe directamente en como os materiais se axustan ao punzón e pode afectar á calidade e precisión dos dobrados. Unha vez confirmado que o ancho da ranura é realmente de 9 mm, introduza esta medición na interface DELEM DA53T, asegurándose de que coincida correctamente con outros parámetros para un rendemento optimo durante as operacións.

Introducir ancho da ranura

Introduza o ancho da ranura no sistema DELEM DA53T, axustándoo con precisión a 90 mm. Esta medida é fundamental para garantir a interacción axeitada entre a punzón e o material que se dobra. Ao introducir este valor, teña especial coidado en verificar dúas veces posibles erros, xa que incluso pequenas imprecisións poden provocar problemas significativos no proceso de dobrado. Unha vez confirmado que o ancho da ranura foi introducido correctamente como 90 mm, revise outros parámetros para asegurarse de que son consistentes con esta medida. Esta atención minuciosa aos detalles é esencial para manter a eficiencia na produción e acadar resultados de alta calidade nas súas operacións.

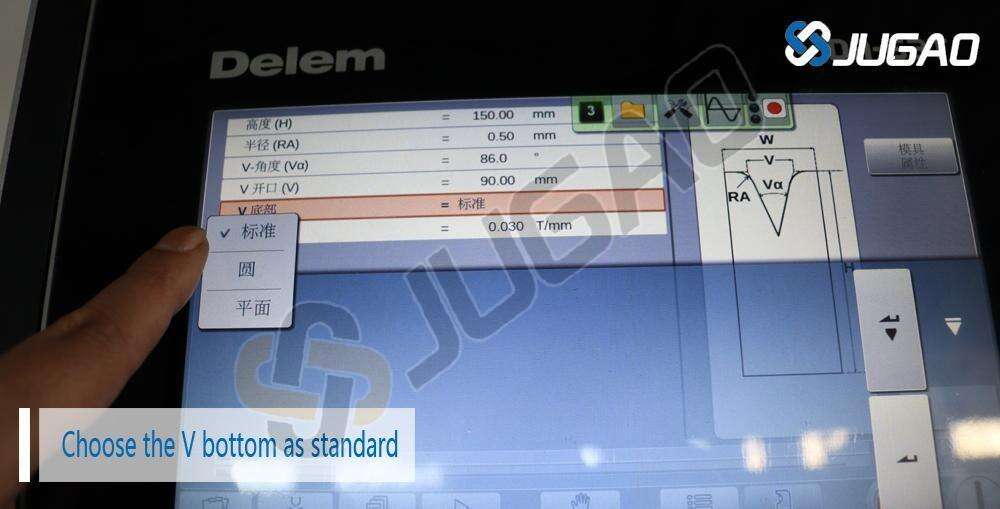

Escolla V Inferior como Estándar

Seleccione a opción de V inferior para a punzón, xa que esta configuración se considera estándar na maioría das prensas plegadoras. O deseño de punzón en V é o preferido pola súa versatilidade e eficacia na realización de dobreces precisos en varios tipos de materiais. Este tipo de punzón facilita unha distribución uniforme da forza, asegurando que o material se moldee correctamente e de forma consistente. Ao escoller esta opción na interface DELEM DA53T, teña en conta a súa compatibilidade cos seus requisitos específicos de plegado. Ao optar pola configuración de V inferior, mellora a fiabilidade das operacións de plegado, contribuíndo así a unha maior eficiencia e a uns resultados de maior calidade nos seus procesos de produción.

Introducir valor de resistencia

Introduza o valor da resistencia do punzón, asegurándose de que estea axustado a 3. Este parámetro é esencial para determinar como funcionará o punzón baixo presión durante o proceso de dobrado. O valor da resistencia do punzón inflúe directamente na resposta do material á forza aplicada, afectando a precisión e calidade dos dobrados producidos. Ao introducir este valor no sistema DELEM DA53T, verifique dúas veces a súa exactitude para evitar erros que poidan comprometer a operación de dobrado. Axustar a resistencia do punzón a 3 garante unha interacción óptima entre o punzón e o material, promovendo un dobrado eficaz e contribuíndo ao éxito global do seu fluxo de fabricación. A súa atención a este detalle axudará a manter altos niveis de eficiencia produtiva e calidade do produto.

Gardar e rematar

Unha vez que se introduciron meticulosamente todos os parámetros do punzón, é o momento de rematar a configuración premendo en «Fin» para gardar a configuración do punzón. Este paso é crucial, xa que garante que todos os axustes específicos—como a anchura da ranura, o ángulo da ranura e a resistencia do punzón—queden almacenados de forma segura no sistema DELEM DA53T. Ao gardar a configuración do punzón, créase unha referencia fiábel para operacións futuras, minimizando o risco de erros en dobreces posteriores. Antes de premer en «Fin», tómate un momento para revisar cada parámetro unha última vez e confirmar a súa precisión. Completar este proceso non só optimiza o fluxo de traballo, senón que tamén mellora a eficiencia xeral e a calidade das tarefas de produción.

Rematar a Configuración das Ferramentas

Agora que os punzóns e as matrices foron configurados no controlador DELEM DA53T, a instalación das ferramentas está completa. É esencial verificar dúas veces todos os valores introducidos para evitar erros durante o proceso de dobrado. Unha configuración precisa das ferramentas desempena un papel fundamental para lograr dobrados de alta calidade na súa prensa dobradora.

Unha vez finalizada a configuración, pode realizar un dobrado de proba para verificar que os moldes recén engadidos funcionen como se pretende e asegurar que todo opere correctamente.

Conclusión

Engadir novos moldes ao controlador DELEM DA53T é un proceso sinxelo que depende dunha atención coidadosa aos detalles. Ao seguir esta guía paso a paso, pode configurar de xeito eficiente e preciso novos punzóns e matrices, permitindo unha instalación suave das ferramentas na súa prensa dobradora. Sexa que estea preparando ferramentas para un novo proxecto ou adaptando a máquina para unha tarefa específica, saber como configurar os moldes de forma efectiva é clave para optimizar o rendemento da máquina e garantir dobrados de calidade.

Integrar unha configuración axeitada de ferramentas no seu fluxo de traballo mellora a eficiencia das operacións da dobradora e axuda ao seu equipo a producir pezas de alta precisión de forma consistente. Utilice esta guía sempre que precise engadir moldes novos, e estará no camiño correcto para dominar a configuración de ferramentas da dobradora co controlador DELEM DA53T.