Guía completa para cambiar as aberturas en V nos punzones multi-V

Lista de verificación para a preparación antes do cambio

Antes de comezar o proceso de cambio da abertura en V, completa estas preparacións esenciais:

1. Revisa os Requisitos da Orde de Traballo

Verifica o tipo e groso do material

Confirma os ángulos e raios de curvatura requiridos

Identifica o tamaño óptimo da abertura en V (normalmente 6-12× o groso do material)

2. Reúne as Ferramentas Necesarias

Tamaños correctos de chave para os grampos do dado

Equipamento de elevación (para matrices de máis de 15 kg)

Pinos ou calibres de alixamento

Ferramentas de calibraxe

3. Configuración do espazo de traballo

Deixar un espazo de traballo axeitado arredor da freza

Asegurar unha iluminación adecuada

Preparar material de desecho para probas de curvatura

Procedemento detallado paso a paso

1. Bloqueo de seguridade da máquina

Activar o interruptor de desconexión principal

Instalar dispositivos de bloqueo físico con candados persoais

Verificar o estado sen enerxía intentando arrancar a máquina

Colocar etiquetas de "NON OPERAR" en todos os puntos de control

*Nota de seguridade: segundo a OSHA 1910.147, todas as actividades de mantemento requiren a correcta implementación do bloqueo/etiquetaxe.*

2. Axuste do garlo de matrices

Identificar o tipo de garlo (mecánico, hidráulico ou pneumático)

Para garlos mecánicos:

Usar unha chave dinamométrica calibrada para obter tensión consistente

Afrouxar seguindo un patrón en estrela para evitar tensións desiguais

Para sistemas hidráulicos/pneumáticos:

Soltar a presión lentamente empregando a válvula de sangrado

Vixiar os manómetros durante a liberación

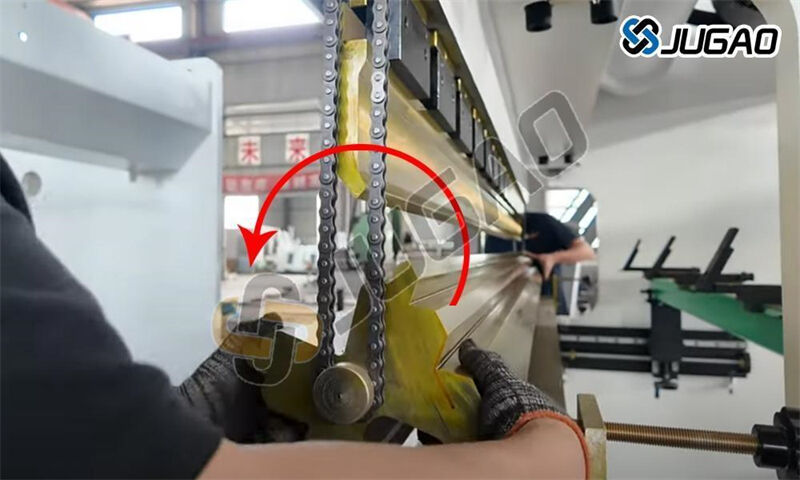

3. Proceso de Rotación do Molde

1) Técnica de Elevación

Empregar puntos de elevación equilibrados no molde

Para manipulación manual:

Manter a postura recta da pelve

Elevar coas pernas, non coa pelve

Usar elevación en equipo para moldes de máis de 25 kg

2) Orientacións para a Rotación

Limpe as canleiras do punzón antes de xirar

Alinie as marcas de xiro cos indicadores de referencia

Para punzóns indexados, escoite o encaixe positivo do "clic"

4. Verificación da alixeación de precisión

Use indicadores de reloxo para comprobar:

Alixeación vertical (tolerancia ±0,05 mm)

Paralelismo horizontal (±0,1 mm/m)

Centrado entre punzón e matriz

Técnicas avanzadas:

Alixeación con láser para aplicacións críticas

Proxeccións de perfil para ferramentas complexas

5. Configuración do sistema de control

1) Actualizacións de parámetros CNC

Introduce a dimensión exacta da V-abertura

Actualiza a base de datos de materiais con:

Módulo elástico

Factor K

Coeficientes de retroceso elástico

2) Calibración do calibre trasno

Realiza o procedemento de axuste

Verifica a repetibilidade (±0,02 mm)

Compensar os desprazamentos das ferramentas

6. Validación e Probas

Protocolo de Proba de Tres Etapas:

① Proba seca sen material

② Proba de curvado nun material de sacrifica

③ Verificación da mostra de produción

Criterios de inspección:

Precisión do ángulo de curvado (±0,5°)

Calidade do acabado superficial

Consistencia dimensional

Resolución de problemas comúns

| Síntoma | Causa posíbel | Acción Correctiva |

| Curvados irregulares | Ferramenta desalineada | Revisar o alixe con nivel de precisión |

| Tonelaxe excesiva | Abertura en V incorrecta | Verificar o groso do material fronte á anchura en V |

| Material marcado | Rañas suxas na ferramenta | Limpar e puxir as superficies de contacto |

| Ángulos inconsistentes | Garras floxas | Retensor ao fabricante specs |

Mantemento despois da modificación

1. Coidado da ferramenta

Aplicar revestimento antiferruxe

Inspeccionar o desgaste das bordas

Documentar horas de uso

2. Comprobacións da máquina

Verificar a presión hidráulica

Probar os bloqueos de seguridade

Limpar a zona de traballo

3. Documentación do proceso

Rexistrar os parámetros de configuración

Anotar calquera axuste realizado

Documentar os resultados das probas

Consellos avanzados

1. Para produción de alto volume:

Implementar sistemas de troca rápida de matrices

Usar ferramentas con etiquetas RFID para recuperar automaticamente os parámetros

2. Aplicacións de precisión:

Estabilizar a temperatura das ferramentas

Considere os matrices micro-lixadas para remates críticos

3. Mellora da seguridade:

Instale sensores de proximidade para verificar a posición da matriz

Implemente sistemas de verificación dual para configuracións críticas

Este procedemento mellorado asegura resultados óptimos mentres se manteñen os máximos estándares de seguridade. Consulte sempre o manual de operación da súa máquina específica para coñecer as prácticas recomendadas polo fabricante.