Turvavalojen keskeinen rooli CNC-hydraulipainokoneissa

Nykyisessä metallintyössä CNC-hydraulipursot ovat sekä tehokas tuotantotyökalu että merkittävä turvallisuushaaste. Saatavilla olevien suojatoimien joukossa turvavaloaidat ovat nousseet välttämättömäksi komponentiksi käyttäjän suojauksessa. Nämä edistyneet sähköherkät suojalaitteet (ESPE) muodostavat näkymättömän turvallisuusesteen, joka pysäyttää koneen toiminnan välittömästi sen ylittyessä, estäen mahdollisesti katumattomat vammat.

Miten turvavaloaidat toimivat

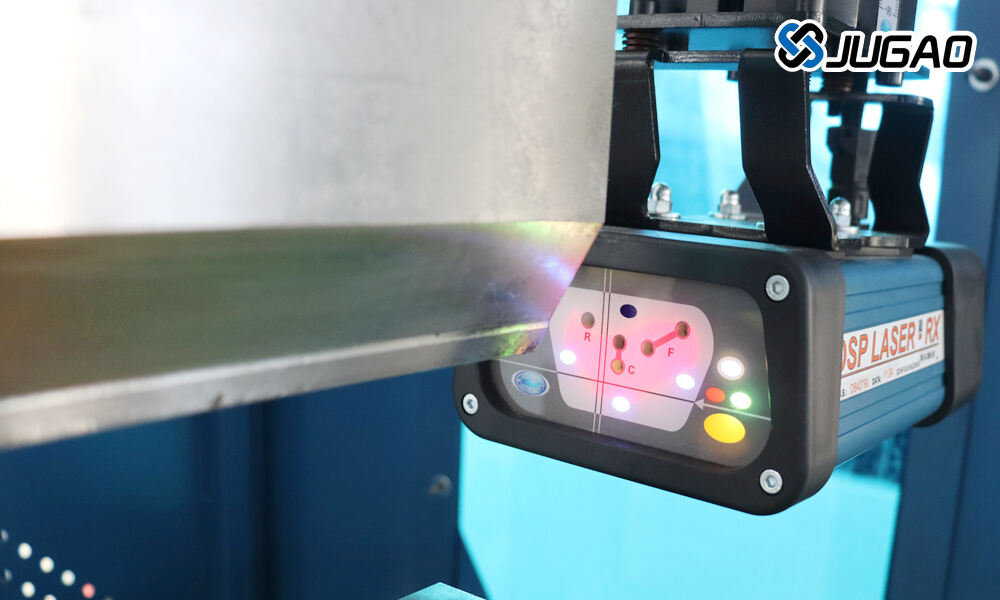

Turvavaloaitajärjestelmä koostuu kahdesta pääkomponentista:

1. Lähettimoduuli: Projisoi useita synkronoituja infrapunasäteitä

2. Vastaanottimoduuli: Tunnistaa valosäteiden kuvion eheyden

Kun ne asennetaan CNC-hydraulipursitemuoviin, nämä komponentit muodostavat suojavan tunnistuskentän vaaravyöhykkeelle. Järjestelmä seuraa jatkuvasti tätä kenttää korkealla taajuudella (yleensä 500–2 000 Hz). Jos mikä tahansa kohde katkaisee valonsäteitä – olipa kyseessä työntekijän käsi, työkalu tai muu vieras materiaali – järjestelmä käynnistää välittömän turvatoiminnan:

1. Lähettää pysäytysignaalin koneen turvallisuusarvioituun ohjausjärjestelmään

2. Aktivoi puristuspuristimen dynaamisen jarrutusmekanismin

3. Säilyttää pysäytetyn tilan, kunnes se nollataan manuaalisesti

Turvalaitteisto on valokatkaisijoiden kaltaista valokatkojärjestelmää, jolla estetään turmavahingot, jotka johtuvat työntekijöiden tai muiden henkilöiden lähestymisestä toimiviin koneisiin.

Tärkeät käyttöedut

Nykyiset turvalaitteistot tarjoavat useita keskeisiä etuja puristuspuristimien käyttöön:

1. Parannettu henkilönsuoja

Estää puristuvat vammat taivutussyklissä

Poistaa tarpeen fyysisestä suojauksesta, joka voi haitata työnkulku

Vastaa ISO 13855 -turvallisuusstandardeja asennossa

2. Parannettu tuotantotehokkuus

Mahdollistaa läheisemmän käyttäjän pääsyn kuin mekaaniset esteet

Mahdollistaa nopeamman asennuksen ja materiaalien käsittelyn

Vähentää huoltotaukoja perinteisiin turvajärjestelmiin verrattuna

3. Edistynyt turvatoiminto

Itsetarkistava piirikone jatkuvaan luotettavuuden valvontaan

Hiljennystoiminto automaattiseen materiaalien käsittelyyn

Kaskadisammutusvyöhykkeet eri riskitasoille

Tekniset tiedot

| Parametri | Typiski arvo | Tärkeys |

| Resoluutio | 14–30 mm | Määrittää pienimmän tunnistettavan kohteen koon |

| Vasteaika | <10mS | Varmistaa koneen ajoittuneen pysäyttämisen |

| Suojaustaso | 300–1800 mm | Kattaa koko vaarallisen alueen |

| Turvallisuusluokka | PLd/Cat.3 (ISO 13849) | Täyttää tiukat turvallisuusvaatimukset |

Täytäntöönpanotarkastukset

Oikea asennus edellyttää useiden kriittisten tekijöiden huomioimista:

1. Sijoittaminen: On oltava vähimmäiseturaväli ISO 13855-laskelmien mukaan

2. Kanssakäyminen: Ennakkokohdistus varmistaa jatkuvan säteen havaitsemisen

3. Järjestelmäkokonaisuus: Sen on oltava yhteensopiva koneen turvareleen tai PLC:n kanssa

4. Testaus: Säännölliset toimintakokeet, mukaan lukien päivittäiset testisyklit

Turvalaitteet CNC-hydraulisissa taivutuskoneissa toimivat suojavälinä, jotka varmistavat käyttäjän turvallisuuden esteiden havaitsemisen avulla. Ne pysäyttävät koneen välittömästi, jos henkilö tai esine havaitaan, mikä vähentää onnettomuuksia ja parantaa käyttötehokkuutta. Lähettimen lähettämät valonsäteet kulkevat vastaanottimelle toisella puolella, jolloin suojavyöhyke muodostuu. Kun este (esimerkiksi käyttäjän sormi tai muu odottamaton esine) tulee suojavyöhykkeeseen, valokulku lähettää välittömästi signaalin ohjausjärjestelmälle ja samalla pysäyttää liikkuvan osan liikkeen.

Johtopäätös

Turvavalojen verhot edustavat kehittynyttä insinööriratkaisua, joka yhdistää tuotannon tehokkuuden ja käyttäjän suojelun CNC-hydraulipainequalukkien käytössä. Näiden järjestelmien käyttöönotolla valmistajat voivat saavuttaa:

Säädöstenmukaisuus kansainvälisiin turvallisuusstandardeihin (ISO 12100, ISO 13849)

Työpaikkavahinkojen ja niihin liittyvien kustannusten väheneminen

Parannettu toiminnallinen tehokkuus älykkään turvallisuusratkaisun kautta

Parhaan suorituskyvyn takaamiseksi ota aina yhteyttä turvallisuusasiantuntijoihin varmistaaksesi oikean järjestelmän valinta, asennus ja huolto perustuen painequaluksen tiettyyn konfiguraatioon ja käyttövaatimuksiin.