Tehostekorun ilman virrastuksen teknologia

Plaatimetalin prosessointitekniikka kehittyy jatkuvasti, erityisesti joissakin sovelluksissa, kuten tarkkojen rostevastaisten terasien kaarettamisessa, rostevastaisten teraslaitteiden kaarettamisessa, alumiiniumikon kaarettamisessa, lentokoneosien kaarettamisessa, kopparilautan kaarettamisessa jne., mikä asettaa entistä korkeampia vaatimuksia muovattujen työpienteen pinta-laatuun. Perinteinen kaarettoprosessi aiheuttaa helpommin vahinkoja työpienen pintaan. Pinta, joka on ollut yhteydessä malliin, muodostaa ilmeisen uppoamisen tai raaka-merkin, mikä vaikuttaa lopullisen tuotteen ulkonäköön ja heikentää käyttäjän arviota tuotteesta.

1. Kaarettomerkkien syntyyn liittyvät syyt

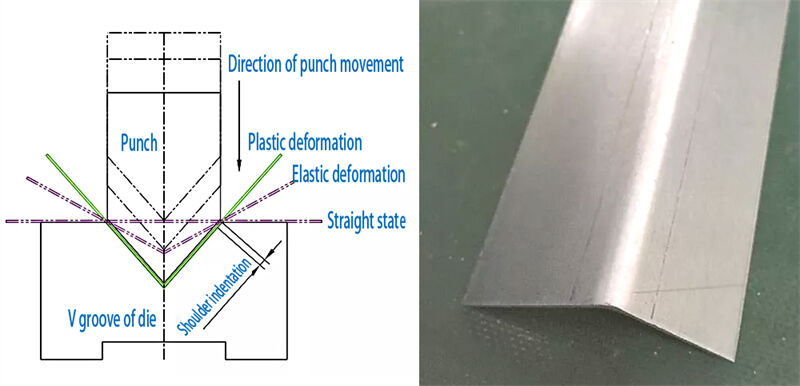

Ota V-muotoisen osan kaareutuminen esimerkiksi. Tikkuksen kaareuttaminen on muotoiluprosessi, jossa metalityyppi kärsii ensin elastisesta muodonmuutoksesta ja siirtyy sitten plastiseen muodonmuutokseen työkalun tai vajavan paineen alla bendauslaite. Plastisen kaareutumisen alussa tikkuksen on vapaa kaarreutua. Kun työkalu tai vajava painostaa tikkua, se ja vajaan sisäpinta sulkeutuvat vähitellen yhteen, ja kaarevuussäde sekä kaareutumisvoiman kaura pienenevät vähitellen. Jatka painostamista asti, kunnes matka päättyy, jolloin vajasta ja tikkuksen välillä syntyy täysi kolmikohtainen yhteys, ja V-muotoinen kaareutus on täydellinen tällöin.

Kaareutuksen aikana metallilevyä painostetaan kaareuttava moottori, mikä aiheuttaa elastisen muodonmuutoksen, ja levan ja moottorin kesken oleva kosketuspiste liikkuu, kun kaareutusprosessi etenee. Kaareutusprosessin aikana levy kokee kaksi selvää vaihetta: elastinen muodonmuutos ja muovinen muodonmuutos. Kaareutusprosessin aikana tapahtuu myös paineenpidätysprosessi (kolmen pisteen kontakti moottorin ja levyn välillä), joten kolme uppoamisviivaa muodostuu kaareutusprosessin päätyttyä. Nämä uppoamisviivat johtuvat yleensä levyn ja moottorin V-kaarisuunnan harteista aiheutuvasta puristuksesta ja kitkästä, joten niitä kutsutaan hartajälkiin. Hartajälkien muodostumisen pääasialliset syyt voidaan jakaa seuraaviin luokkiin.

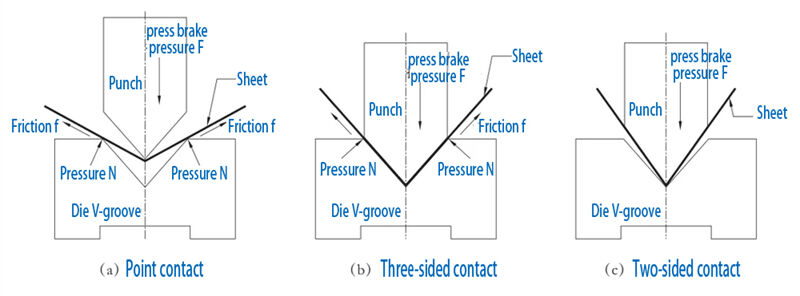

a. Kaareutustapa

Koska aiemmin mainittiin, että harteiden uppoamisen syntymisellä on suhde levyjen ja vakoilman V-kannelman harteiden välisen yhteyden välillä, eri aukot työkalun ja kuoren välillä pyyhkimisen aikana vaikuttavat levyjen puristusjännitteisiin, ja todennäköisyys ja määrä uppoamisesta ovat myös erilaisia. Samoissa V-kannelman olosuhteissa, mitjoinkin suurempi kaari pyyhkitylle osalle, sitä suurempi jännitelevyn venytyssuuntaan, ja sitä pidempi kitkäetäisyys levylle V-kannelman hartioilla; lisäksi, mitjoinkin suurempi kaari, sitä pidempään aikaan työkalu painostaa levyä, ja näiden kahden tekijän aiheuttama uppoaminen on ilmeisempää.

b. Kuoren V-kannelman rakenne

Kun taivutetaan metallilevyjä eri paksuuksia, myös valitun V-kaaren leveys vaihtelee. Samoissa työkaluolosuhteissa miten suurempi kuin V-kaaren koko on, sitä suurempi on uppoamisen leveyden koko. vastaavasti, mitä vähemmän on metallilevyn ja V-kaaren harteiden välinen kitkaus, sitä vähemmän uppoamisen syvyys on luonnollisesti. Päinvastoin, mitä ohuempi levy on, sitä kapeampi V-kaari on, ja uppoaminen on ilmiselvämpi.

Puhummekin kitkaa, toinen kitk liittyv tekij j meidn on otett huomioon on kitka-kertoimen. Pienen kulman ollessa eri, se aiheuttaa eri tyyppist kitkaa levyll bendausprosessissa. Toisaalta, nrtt levyn pienen kulman paineeseen, mit johtuu v-muotoisesta kalupolusta, mit suurempi pienen kulma, sit enemmän painetta ja pienempi määrä murtumaa, ja päinvastoin.

c. V-muotoisen kalupolusten smmnnetysty

Kuten aiemmin mainittiin, kuopan V-kerauksen pinta koskettaa levyä ja tuottaa kitkua. Kun moukka usvetaa, V-kerauksen ja levyn välillä oleva osa tulee yhä rohkeammaksi, ja kitkukerroin kasvaa yhä suuremmaksi. Kun levy liikkuu V-kerauksen pintaa pitkin, V-kerauksen ja levyn välinen kosketus on itse asiassa pistekosketus lukemattomien rohkaisujen ja pintaa välillä, joten levyn pintaan kohdistuva paine kasvaa vastaavasti, ja syvyysjäljet tulevat selkeimmiksi.

Toisaalta, jos kuoppa V-kerauksen ei pyydetä puhtaaksi ennen työkalun kaantamista, V-kerauksen pinnalla olevat jäämät aiheuttavat usein selvät syväysmerkit levyllä. Tämä tilanne esiintyy yleensä, kun laite kaareuttaa galvanisoituja leveytyjä, hiiliveteitä ja muita työkaluja.

2.Merkkitystön kaarauksen teknologian käyttö

Koska tiedämme, että pääsyy kaarevuusmerkille on hirvitus välillä levy ja vakoisen kuilun olkapäätynyt nyrkki, me voimme aloittaa syytietoisuuden ajattelu ja käyttää prosessiteknologiaa vähentääkseni hirvittä levy ja vakoisen kuilun olkapäätynyt nyrkki. Hirvityskaavan f=μ·N mukaan tekijät jotka vaikuttavat hirvitykseen ovat hirvitysluku μ ja paine N, ja molemmat ovat suhteessa hirvitykseen. Siten seuraavat prosessisuunnitelmat voidaan muodostaa.

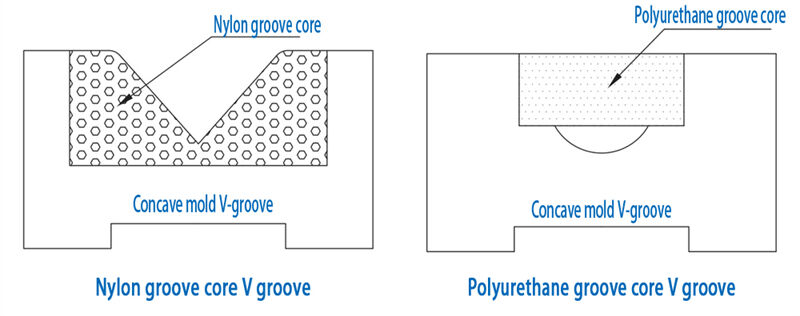

a. Käytä ei-metallisia materiaaleja vakoisen kuilun olkapäätynyt nyrkki

Perinteinen menetelmä, jossa R-kulman suuruutta vain lisätään vartaloforman V-kuilun hartealle, ei ole erityisen tehokas pyörityslöytymisen parantamiseksi. Jyrkän parin sisäisen paineen vähentämisen kannalta voidaan harkita V-kuilun harttaa vaihtaa epämetalliseksi materiaaliksi, joka on pehmeämpi kuin levy, kuten nilon tai PU-elastomeri jne., samalla kun varmistetaan alkuperäinen pakotusvaikutus. Koska nämä materiaalit kulkeutuvat helposti ja niiden täytyy korvata säännöllisesti, nykyisin on useita V-kuilustruktuureja, jotka käyttävät näitä materiaaleja, kuten kuvassa näkyy.

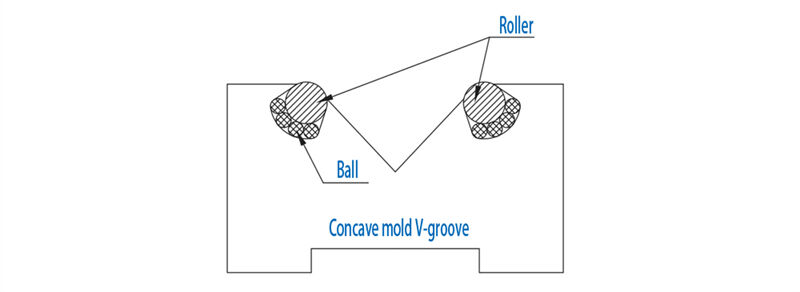

b. Vartalon V-kuilun hartta vaihdetaan pallo- ja rullarakenneeksi

Perustuen myös vaimenpaineparin kitkakerroksen alentamisen periaatteeseen, levy-V-kannelmaan liukuskitto voidaan muuntaa pyöriväksi kittoverrokseksi, mikä vähentää huomattavasti levyn kitkavoimia ja tehokkaasti estää bendausmärkien ilmetyksen. Tällä hetkellä tämä prosessi on laajalti käytössä moukkoalan ympäristössä, ja palloilmatonta sivuttamismoukkoa sovelletaan tyypillisesti tähän.

Jotta voidaan välttää kova kitka rullan ja palloratoimisen kaareutusmoldin V-kannelman välillä sekä tehdä rullan helpommin pyöriväksi ja rasittavaksi, lisätään palloja, joilla saavutetaan samalla myös paineen ja kitkakerroksen väheneminen. Siksi osat, jotka käsitellään palloratoimisella kaareutusmoldilla, voivat suurelta osin saavuttaa tuloksena merkitytön syvänpainaukset, mutta kaareutustulokset ovat heikompia pehmeillä alumiinilla tai kuparilla. Taloudellisesta näkökulmasta, koska palloratoimisen kaareutusmoldin rakenteessa on enemmän monimutkaisuuksia kuin edellä mainituissa useissa moldirakenteissa, se aiheuttaa korkeampia tuotantokustannuksia ja huoltaminen on vaikeampaa, mikä on myös tekijä, jota yrityksenjohtajien tulee ottaa huomioon valitessaan.

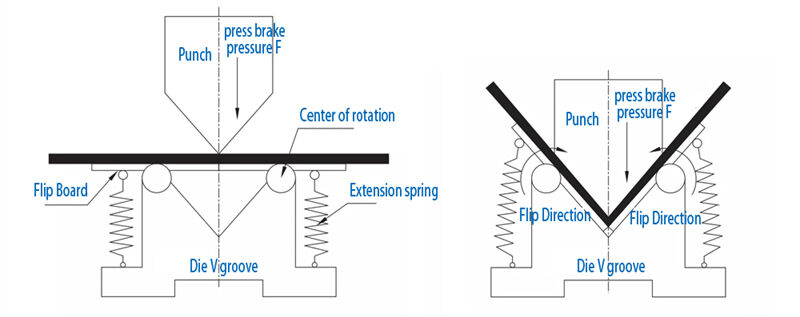

c. Moman V-kannelman olkapäät muutetaan kääntöstruktuuriksi

Teollisuudessa on toinen tyyppi mallista, joka käyttää vaihdon kierroksen periaatetta saavuttaakseen osan kaareutumisen kääntämällä kuoppamallin harteaa. Tämä malli muuttaa perinteisen V-kupin rakenteen stereotyypillisestä kuoppamallista ja asettaa molemmin puolin V-kupissa olevat kaltevat pinnat käännökselle. Kun työkalu painostaa levyä, käännösmekanismi molemilla puolilla kuoppaa kääntyy sisään punaisen huipusta alkaen työkalun painostuksen avulla, jotta levy kaareutuu ja muodostuu. Tässä toimintatilassa levy eikä kuoppa ei aiheuta selvää paikallista liukuvaa kitkua, vaan se on lähellä käännöskenttää ja lähellä työkalun huippua välttääkseen osien syvänpainokset. Tämän mallin rakenne on monimutkaisempi kuin edelliset rakenteet, sillä siinä on jännityssprai ja käännöslauta, ja sen huoltokustannukset ja prosessinkustannukset ovat korkeammat.

d. Kuoppamallin V-kupi on eristetty metallilevystä

Yllä mainitut menetelmät keskittyvät kaikki siihen, miten saavutetaan jatkuvasti kaareutuva muoto muuttamalla kaareutusmalleja. Yrityksenjohtajille ei ole suositeltavaa kehittää ja ostaa uutta sarjaa malleja yksittäisten osien jatkuvan kaareutumisen saavuttamiseksi. Kiistepintakontaktin näkökulmasta, kunhan malli ja levy eroavat toisistaan, kiistettä ei ole olemassa. Siksi jatkuvasti kaareutuva muoto voidaan saavuttaa ilman, että kaareutusmalleja muutetaan, käyttämällä pehmeää kuoria estääksesi kontaktin V-kaarien ja levyn välillä. Tätä pehmeää kuoria kutsutaan myös kaareutumisen jatkuvaksi painefilmiksi, ja niiden materiaaleina ovat yleensä kaoutshukka, PVC (polyvinyylikloridi), PE (polyetyyliini) tai PU (polyuretaani). Kaoutshukan ja PVC:n etuja ovat alhaiset raaka-aineiden hinnat, eikä niillä ole paineenvastuun kykyä, suojitusominaisuudet ovat huonoja ja eliniän lyhyt; PE ja PU ovat erinomaisia insinöörimateriaaleja, ja niistä valmistettu jatkuvan kaareutumisen painefilmillä on hyvä ripustusvastus, joten se on pitkäkestoinen ja antaa hyvää suojeletusta.

Kaareutumisestojänteinen peitepelikuva pääasiassa toimii amorttiina työaineen ja puun olkien välillä, kompensoi muovin ja levyjen välistä painetta, estäen näin töystä syntyvät uppoamukset kaareuttaessa. Kun sitä käytetään, riittää laittaa kaareutumispeitepuu muokkauskaluun, mikä antaa edut kuten alhaiset kulut ja helppo käyttö. Tällä hetkellä markkinoilla olevan kaareutumisesta vapaan timanttipuun paksuus on yleensä 0,5 mm, ja sen kokoa voidaan mukauttaa tarpeiden mukaan. Kaareutumisesta vapaana timanttipeite voi yleensä kestää noin 200 kaareutusta paineella 2t, ja sillä on erittäin hyvä kaulaumaeste, vahva hajottumisvastus, erinomainen kaareutusominaisuudet, korkea vetosuunnistus ja venymä, sekä vastustaa öljyjä ja alkyshydrokarbonysesteitä.

Markkinoiden kilpailu levymetallin käsittelemisalan on erittäin kovaa. Jos yritykset haluavat saavuttaa aseman markkinoilla, niiden on jatkuvasti parannettava käsittelemisteknologioitaan. Tavoitteena ei ole vain saavuttaa tuotteen toiminnallisuus, vaan myös otettava huomioon tuotteen käsittelemiskelpoisuus ja estetiikka sekä käsittelemisen taloudellisuus. Käyttämällä tehokkaampia ja taloudellisempiä käsittelemismenetelmiä tuote voidaan tehdä helpommin käsiteltäväksi, taloudellisemmaksi ja kauniimmaksi.