Tulevaisuuden kehitystiet polttoaineiden teknologisen innovaation alalla

Sisällys

Automaatiovastaro: Muokkaa tuotantoparadigmoja

○ Älykäs tuotantorivin integrointi

○ Murtolaskenta sopeutuvien ohjausjärjestelmien

Digitaalinen ekosysteemi: Ohjelmistolla määritetty tuotanto

○ Päätepisteestä päätepisteeseen -digitaalinen kaksositekniikka

○ Syvä integraatio teollisuuden IoT:lle

Vihreä muutos: Kestävät tuotantotavat

○ Suljetun käytön energianhallintajärjestelmät

○ Innovaatiot ympäristövaatimusten suunnittelussa

Teknologian suppeneutuminen: Viitekehykset seuraavalle sukupolvelle ratkaisuja

Ytimen tekninen analyysi

Automaatiovastaro: Muokkaa tuotantoparadigmoja

Älykkään tuotantolinjan integrointi

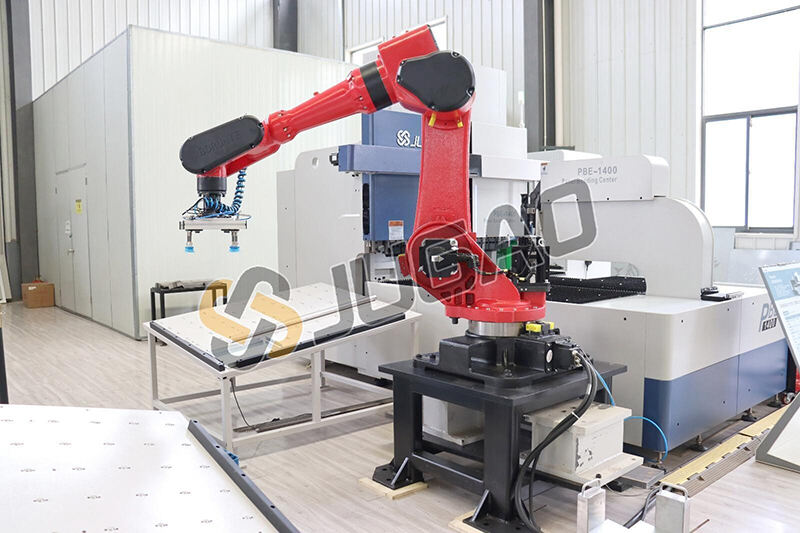

Moderni painopohjien automatisointi on kehittynyt yksittäisten koneiden päivityksistä koko linjan yhteistyöhön. Kuusiakselisten yhteistoimintarobotteja, AGV-materiaalikäsittelyjärjestelmiä ja älykkäästä varastointia integroimalla valmistajat saavuttavat ihmetyötön toiminnan alkaen raaka-aineiden latauksesta ja päättyen valmiin tuotteen lajittelemiseen. Tällaiset järjestelmät parantavat kokonaisvaikutustehoavia yli 40 %, kun taas kuviohjausvarmistaa kaarennuksen toistettavuuden ±0,05 mm -tarkkuudella, mikä vähentää merkittävästi käsin tekemistä laadun heijasteluja.

Läpimurto sopeutuvissa ohjausjärjestelmissä

Sopeutuvat ohjausjärjestelmät, jotka perustuvat syväoppimisalgoritmeihin, muuttuvat teollisuuden viitekeiksi. Real-aikaisen datan keräämisen avulla paineanturista, laseretäisyysmittarista ja muiden monipuolisten lähteiden syötteistä nämä järjestelmät optimoivat dynaamisesti kulma-korjausalgoritmeja. Esimerkiksi korkean vahvuuden teräksen käsittelyssä, jossa on merkittäviä takaisinkierto-vaikutuksia, järjestelmä säätää automaattisesti kuivan avaumisia, parantamalla korjaustarkkuutta ±0,3° (perinteiset empiiriset arvot) ±0,1°:ksi. Tämä itsekehittyvä logiikka mahdollistaa laitteiston sopeutumisen kasvavasti monimutkaisiin monimateriaalien käsittelyvaatimuksiin.

Digitaalinen ekosysteemi: Ohjelmistolla määritetty tuotanto

Päätepisteestä päätepisteeseen digitaalinen kaksositekniikka

CAD/CAM-ohjelmistojen syvä integraatio fyysisen laitteiston kanssa on johtanut digitaalisten kaksosplattformien syntymiseen. Insinöörit voivat suorittaa prosessivalidoinnit alusta asti virtuaalisessa ympäristössä – 3D-mallinnuksesta prosessisimulaatioon ja jännitysanalyysiin asti – ennustamalla tarkasti leppämateriaalin muodonmuutosta pyyhkeillessä. Tapauskatsaukset osoittavat, että tämä teknologia vähensi kokeilumallintekokertoja autoteollisuuden osatehdassaan 15 päivästä 72 tunneiksi, mikä aiheutti 22 %:n materiaalihukkaa vähemmän.

Teollisen IoT:n syvä integraatio

5G:llä ja reunalaskennan arkkitehtuurilla tuettujen etäseurantajärjestelmien avulla saavutetaan millisekuntitasoisia reaktioajoja. Vibration-analyysisensorien ja hydraulisen öljyn tilanvalvontamoduulien käyttöön ottaminen mahdollistaa varoitusten antamisen kriittisten komponenttien (esim. servomoottorin kuormituskuurojen) vikoista 14 päivää ennen niiden esiintymistä. Lisäksi lohkoketjupohjaiset prosessidatan todistussysteemit vastaavat ilmastonmuutoksen torjunnassa lentoturvallisuudessa asetettuihin tiukkiin seuraamusvaatimuksiin.

Vihreä muutos: Kestävät tuotantotavat

Suljetun energianhallintajärjestelmät

Seuraava-ikäiset sähköiset servopainot käyttävät kahdisuuntaista kääntäjätekniikkaa palauttaakseen jarrutusenergian takaisin verkoon, mikä vähentää energiankulutusta 65 % verrattuna perinteisiin hydraulisiin malleihin. Kokeelliset tiedot osoittavat, että superkondensaattoripohjaiset hybridijärjestelmät toivottavat 32 % liikeenergiasta takaisin jatkuvassa prosessoinnissa 2 mm pakastettuja rautalangaita, saavuttamalla vuosittaisen hiilidioksidipäästöjen vähennyksen 8,6 tonnia koneelta.

Innovatiiviset suunnitelmat ympäristövaatimusten täyttämiseksi

Iso 50001 -standardien mukaiset hiljaiset hydraulijärjestelmät käyttävät muuttuvia pompeja ja akkumulaattorisynergiaa vähentääkseen tyhjännäytön melua 85dB(A):sta 72dB(A):ksi. Mineraalöljen korvaaminen bio-perustaina hydraulisilla vedelillä leikkaa VOC-päästöjä 46 % laitteiston elinkaudesta, soveltuen EU:n EcoDesign 2025 -säännöksiin.

Teknologian suppeneutuminen: Viitekehykset seuraavalle sukupolvelle ratkaisuja

Sähköhydrauliset hybridiajojärjestelmät romuttavat perinteisiä rajoja: Hydrauliset järjestelmät mahdollistavat nopean syöttämisen ruuhkatoiminnassa, kun taas sähköiset servotoimitilat varmistavat tarkkuuden valmistuksessa, saavuttamalla teollisuudessa johtavan tehokkuus-energia-suhteen 1:0,78. Lisäksi kvanttilaskenta-perustuvat prosessin optimointialgoritmit odotetaan supistavan ohjauksen ajan monimutkaisille kaarenpymälle minuuteiksi vuoteen 2025 mennessä.

Ytimen tekninen analyysi

| Tekninen ulottuvuus | Innovatiivinen arvo |

| Automaatio | Mahdollistaa 24/7 jatkuvan tuotannon, vähentää työvoimakustannuksia 57 % ja nostaa OEE:n (kokonaislaitekyky) 89 %:iin |

| Digitalisaatio | Lyhentää tuotekehityskausi 40 %; prosessitietokannat parantavat uusien työntekijöiden koulutuseffektiivisyyttä 300 %:lla |

| Kestävyys | Vähentää kokonaisenergiankulutusta 52 %:lla, hiilijalanjälkeä 38 %:lla ja noudattamiskustannuksia 65 %:lla |

Johtopäätös

Innovaatioliike painopistetyönnöttekniikassa edistyilee kolmen akselin suuntaan: älykkyys, digitaalisuus ja kestävyys. Seuraavien viiden vuoden aikana kognitiiviset painopistetyönnötteet selviytymiskykytoiminnallisuudella, pilvipohjaisilla yhteistyövalmisteilla ja nollakasvihuonekaasupohjaisilla ratkaisuilla saattaa määrittää uudelleen kilpailua metallimuotoiluteollisuudessa. Valmistajille näiden suuntauksien ottaminen käyttöön on ehdottomasti välttämätöntä kilpailukyvyn parantamiseksi sekä tärkeä tie teollisuuden 4.0 -muunnokseen.