فناوری خمش فلز صفحه ای بدون شovsky

فناوری پردازش فلز نازک به طور مداوم در حال بهبود است، به ویژه در برخی کاربردها مانند خمش فولادستنلس با دقت بالا، خمش قطعات تزئینی فولادستنلس، خمش آلیاژ آلومینیوم، خمش قطعات هواگرد، خمش صفحه مسی و غیره، که این موضوع نیازهای بیشتری را در مورد کیفیت سطح قطعه شکلداده شده ایجاد میکند. فرآیند خمش سنتی امکان آسیبرساندن به سطح قطعه را بیشتر میکند. سطح مخاطب با قالب یک اندازه یا جوش مشخصی تشکیل میدهد که ممکن است سطح قطعه را خراش بگذارد و این موضوع به زیبایی محصول نهایی آسیب میرساند و ارزش محصول درنظر گرفته شده توسط کاربر را کاهش میدهد.

1. دلایل خمش و حفر

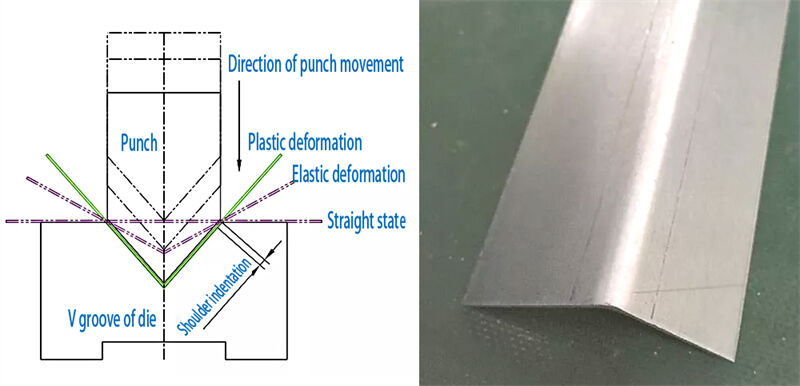

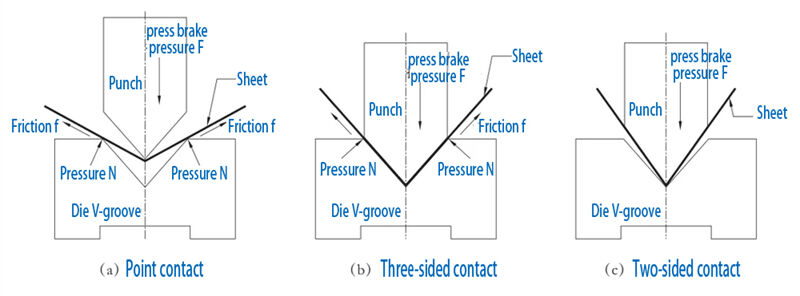

به عنوان مثال، خمش قطعه V شکل را در نظر بگیرید. خمش فلز نازک یک فرآیند تراشیدگی است که در آن برگ فلز ابتدا تحت تغییر شکل الاستیک و سپس تحت فشار پانچ یا دای فشاردهی ماشین خمش به حالت تراشیدگی پلاستیکی میرسد. در مرحله اولیه خمش پلاستیکی، برگ به طور آزاد خم میشود. هنگامی که پانچ یا دای بر روی برگ فشار میآورد، برگ و سطح داخلی گودال V شکل دای به تدریج به هم نزدیک میشوند و شعاع انحنای و بازوی نیروی خمش به تدریج کاهش مییابند. فشار را ادامه دهید تا زمانی که حرکت به پایان برسد، به طوری که دای و برگ در سه نقطه به طور کامل با هم تماس دارند و در این زمان خمش V شکل کامل میشود.

در حین خم شدن، برگ فلزی توسط قالب خم شده فشار داده میشود و تغییر شکل الاستیک ایجاد میکند و نقطه تماس بین برگ و قالب در طول فرآیند خم شدن جابهجا خواهد شد. در طی فرآیند خم شدن، برگ دو مرحله چشمگیر را تجربه میکند: تغییر شکل الاستیک و تغییر شکل پلاستیکی. همچنین در طی فرآیند خم شدن، یک فرآیند نگهداری فشار وجود دارد (تماس سهنقطهای بین قالب و برگ)، بنابراین سه خط اندازهگیری بعد از تکمیل فرآیند خم شدن ایجاد میشود. این خطوط اندازهگیری به طور کلی ناشی از فشردهسازی و سوزنی بین برگ و شانه گودال V-شکل قالب است، بنابراین به آنها اندازهگیری شانه میگویند. دلایل اصلی تشکیل اندازهگیری شانه میتواند به سادگی به دستهبندیهای زیر تقسیم شود.

الف. روش خم شدن

چون قبلاً ذکر شد که تولید فشرده شدن گردن از رابطهای بین برگ و گردن گودال V میلهای است، فاصلههای مختلف بین ضربک و میله در طی فرآیند خم شدن روی تنش فشاری برروی برگ تأثیر میگذارد و احتمال و میزان فشرده شدن نیز متفاوت خواهد بود. تحت شرایط یکسان گودال V، هرچه زاویه خم شدن قطعه خم شده بیشتر باشد، تغییر شکل کششی فلز بیشتر خواهد بود و فاصله سوزنی فلز روی گردن گودال V نیز بیشتر خواهد بود؛ علاوه بر این، هرچه زاویه خم شدن بیشتر باشد، زمانی که ضربک فشار روی برگ وارد میکند طولانیتر خواهد بود و فشرده شدن ناشی از این دو عامل واضحتر خواهد بود.

ب. ساختار گودال V میله

هنگام خم شدن صفحات فلزی با ضخامتهای مختلف، عرض گوشه V انتخابی نیز متفاوت است. در شرایط چکش یکسان، هرچه عرض گوشه V ماتر بیشتر باشد، عرض عمق اندازه گیری شده نیز بزرگتر خواهد بود. به طور متناظر، میزان اصطکاک بین صفحه فلزی و شانه گوشه V ماتر کمتر است و عمق اندازه گیری شده به طور طبیعی کاهش مییابد. برخلاف آن، هرچه ضخامت صفحه کمتر باشد، گوشه V تنگتر است و اندازه گیری عمق قابل توجهتر خواهد بود.

در باره اصطکاک، عامل دیگری که باید به آن توجه کنیم مرتبط با ضریب اصطکاک است. زاویه R چشمه V فقره متفاوت است و اصطکاک ناشی از آن در حین فرآیند خمش برگ هم متفاوت خواهد بود. از طرف دیگر، از دیدگاه فشار وارد شده توسط چشمه V بر روی برگ، هر چه زاویه R چشمه V بیشتر باشد، فشار بین برگ و چشمه V کمتر خواهد بود و اثر اندازه برگ لایهای کمتر خواهد بود، و بالعکس.

ج. میزان光滑ning چشمه V

همانطور که قبلا ذکر شد، سطح گودال V ماتریس با برگ در تماس خواهد بود و اصطکاک تولید خواهد کرد. هنگامی که قالب استفاده زیاد دارد، قسمت تماس بین گودال V و برگ فزونه و فزونه روانتر میشود و ضریب اصطکاک نیز بیشتر و بیشتر میشود. هنگامی که برگ روی سطح گودال V جابجا میشود، تماس بین گودال V و برگ در واقع تماس نقطهای بین تعداد زیادی نقاط محدب خشن و سطح است، بنابراین فشار روی سطح برگ به طور متناسب افزایش مییابد و علامت فشرده شدن واضحتر خواهد بود.

از طرف دیگر، اگر گودال V ماتریس قبل از خمش قطعه پاک نشود، آثار باقیمانده موجود در گودال V معمولاً علائم فشرده شدن واضحی روی برگ ایجاد خواهد کرد. این وضعیت معمولاً هنگامی رخ میدهد که تجهیزات برای خمش صفحات زغالچوبی، صفحات آلومینیومی و سایر قطعات استفاده میشود.

2. کاربرد فناوری خمش بدون نشان

چون میدانیم که علت اصلی نشان خمش، سوزنی بین برگه و شانه گودال V ماتریس است، میتوانیم از فکر علّتمحور شروع کنیم و با استفاده از فناوری فرآیند، سوزنی بین برگه و شانه گودال V ماتریس را کاهش دهیم. بر اساس فرمول سوزنی f=μ·N، عواملی که بر سوزنی تأثیر میگذارند، ضریب سوزنی μ و فشار N هستند و هر دو به صورت مستقیم با سوزنی متناسب هستند. بنابراین، میتوان برنامههای فرآیند زیر را تنظیم کرد.

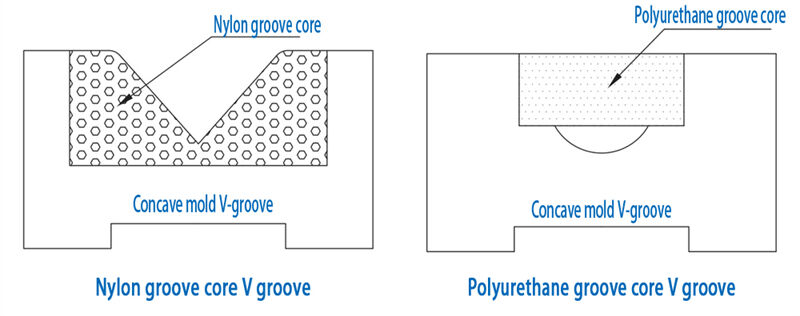

الف. استفاده از مواد غیرفلزی برای شانه گودال V ماتریس

روش سنتی افزایش زاویه R شانه گودال V قالب به طور کارآمد در بهبود حفره خم شدن عمل نمیکند. از دیدگاه کاهش فشار در جفت اصطکاکی، ممکن است تغییر شانه گودال V به یک ماده غیرفلزی که نسبت به برگ نرمتر است، مانند نایلون، الیاف پلییورتان (PU) و غیره، در حالی که اثر فشردهسازی مورد نیاز اصلی را تضمین میکند، در نظر گرفته شود. با توجه به اینکه این مواد به راحتی سرخوردگی مییابند و نیاز به جایگزینی منظم دارند، در حال حاضر چندین ساختار گودال V وجود دارد که از این مواد استفاده میکند، همانطور که در شکل نشان داده شده است.

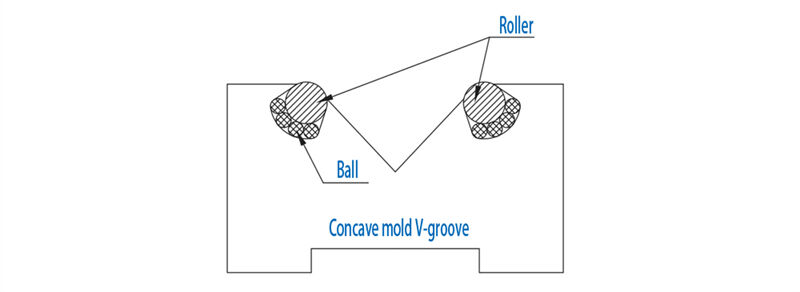

ب. تغییر شانه گودال V دی الم به ساختار کُره و بُردنه

همچنین بر اساس اصل کاهش ضریب اصطکاک جفت اصطکاکی بین نوار و گودال V دیسک، میتوان جفت اصطکاکی لغزشی بین نوار و شانه گودال V دیسک را به جفت اصطکاکی غلتانی تبدیل کرد، که باعث کاهش قابل توجه نیروی اصطکاک روی نوار میشود و به طور مؤثر از رخ دادن خطوط زنگ زدن جلوگیری میکند. در حال حاضر، این فرآیند در صنعت قالبسازی به طور گستردهای استفاده شده است و قالب خم شدن بدون توپ یک نمونه کاربردی است.

برای جلوگیری از سوزنی سخت بین رول و گودال V دیسک کُرهای مدل خم شدن بدون seems، و همچنین برای آسانتر کردن چرخش و光滑 رول، کرهها اضافه شدهاند، به این ترتیب اثر کاهش فشار و ضریب سوزنی به صورت همزمان دستیابی شده است. بنابراین، قطعات پردازششده با استفاده از قالب خمش بدون seems کُرهای میتوانند تقریباً بدون انگیزه قابل مشاهدهای داشته باشند، اما اثر خمش بدون seems روی صفحات نرم مثل آلومینیوم و مس خوب نیست. از دیدگاه اقتصادی، چون ساختار قالب خمش بدون seems کُرهای پیچیدهتر از چندین ساختار قالب ذکر شده بالا است، هزینه پردازش بالاست و نگهداری آن دشوار است، این نیز عاملی است که مدیران شرکت هنگام انتخاب باید در نظر بگیرند.

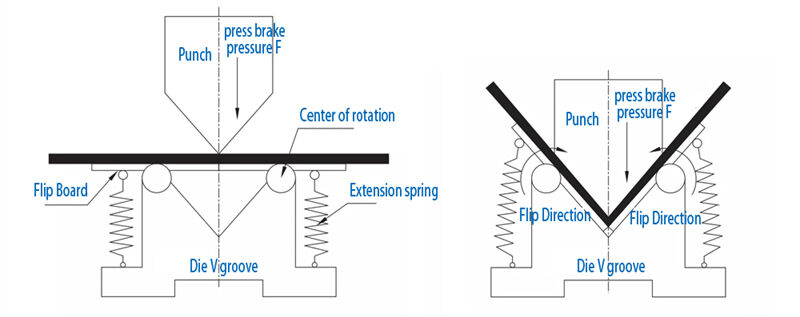

ج. گودال V شانه دیسک به ساختار معکوس تغییر کرده است

در صنعت نوع دیگری از قالب وجود دارد که از اصل تکیهگاه چرخش استفاده میکند تا با چرخاندن شانهٔ قالب، خمش قطعات را به دست آورد. این قالب ساختار V-گودال سنتی قالب را تغییر داده و سطوح شیبدار در هر دو طرف گودال V را به یک مکانیسم چرخشی تبدیل کرده است. وقتی پنجره بر روی فولاد فشار میآورد، مکانیسم چرخشی در هر دو طرف قالب با کمک فشار پنجره از اوج پنجره به سمت داخل چرخیده و باعث خمش و شکلگیری فولاد میشود. تحت این شرایط کاری، فولاد و قالب اصطکاک لغزش محلی واضحی تولید نمیکنند، بلکه نزدیک به صفحه چرخش و نزدیک به اوج پنجره میمانند تا جلوی ایجاد حفره در قطعات گرفته شود. ساختار این قالب پیچیدهتر از ساختارهای قبلی است و شامل فنر کششی و ساختار تخته چرخشی است، و هزینههای نگهداری و پردازش آن بالاتر است.

d. گودال V قالب از فولاد صنایع عایق شده است

روشهای ذکر شده در بالا همه درباره دستیابی به خمش سلس با تغییر قالب خمش است. برای مدیران شرکت، توسعه و خرید یک مجموعه جدید از قالبها برای دستیابی به خمش سلس قطعات انفرادی توصیه نمیشود. از دیدگاه تماس اصطکاکی، هرگاه قالب و فلز جدا شوند، اصطکاک وجود ندارد. بنابراین، بدون تغییر قالب خمش، میتوان با استفاده از یک فیلم نرم جهت جلوگیری از تماس بین گره V دی و فلز، به خمش سلس دست یافت. این فیلم نرم همچنین به عنوان فیلم فشار خمش سلس شناخته میشود و مواد آن معمولاً گومی، پیویسی (پلی کلراید وینیل)، پیئی (پلی اتیلن) و پییو (پلییورتان) هستند. مزیت گومی و پیویسی هزینه مواد اولیه پائین است، اما عیب آنها این است که مقاومت فشار پایین دارند، عملکرد محافظت ضعیف است و عمر کوتاهی دارند؛ پیئی و پییو مواد مهندسی عالی هستند و فیلم فشار خمش سلس تولید شده از این مواد به عنوان ماده اصلی دارای مقاومت خوب ضد شکست و عمر طولانی و حفاظت مناسبی دارد.

فیلم حفاظتی خم شدن اصلًا نقش مهار کننده بین قطعه کار و گردن قالب را ایفا میکند، فشار بین قالب و صفحه را تعادل میدهد و در نتیجه جلوی ایجاد لغزشها در زمان خم شدن قطعه کار را میگیرد. هنگام استفاده از آن، کافی است فیلم خم شدن را روی قالب قرار دهید که دارای مزایای هزینه پایین و استفاده آسان است. ضخامت فیلم خم شدن بدون ضرب که در بازار موجود است، معمولاً 0.5 میلیمتر است و اندازه آن میتواند بر اساس نیاز سفارشی شود. فیلم خم شدن بدون ضرب معمولاً تحت فشار 2t عمر عملی حدود 200 خم شدن دارد و دارای مقاومت بالا به سوزنی، مقاومت بالا به شکستگی، عملکرد خم شدن عالی، مقاومت کششی بالا و درصد ترکیب در طول، و مقاومت نسبت به روغنهای光滑و محلولهای هیدروکربنی阿尔یفatic دارد.

رقابت در بازار صنعت پردازش فلز نازک بسیار شدید است. اگر شرکتها میخواهند در بازار جایگاهی پیدا کنند، باید به طور مداوم فناوری پردازش خود را بهبود بخشند. علاوه بر دستیابی به عملکرد محصول، باید به پردازشپذیری و زیبایی محصول توجه کرد و همچنین به کارایی اقتصادی پردازش. با استفاده از روشهای پردازشی کارآمدتر و اقتصادیتر، میتوان محصول را قابل پردازشتر، ارزانتر و زیباتر ساخت.