Lepingu paksuse ja lehtmetalli painderaadiuse vaheline seos

Plekkide paindusraadius on väärtus, mida nõutakse plekkide joonistel, ja on raske kindlaks teha, kui suur see on tegelikus töötlemisel. Tegelikult on see plekkide paindusraadius seotud materjali paksusega, paindemasina survega ja paindetroppi laiusega. Milline on konkreetne suhe? Uurime seda täna:

Täiendavalt tegelikust plekkide töötlemisest: Kui plaadi paksus on üldiselt kuni 6 mm, saab plekkide paindusraadiuse sisemist raadiust kasutada otseselt paindumisel.

Kui plaadi paksus on suurem kui 6 mm ja väiksem kui 12 mm, on plaadi sisemise painde raadius tavaliselt 1,25 kuni 1,5 korda suurem kui plaadi paksus. Kui plaadi paksus pole väiksem kui 12 mm, on plaadi sisemise painde raadius tavaliselt 2 kuni 3 korda suurem kui plaadi paksus.

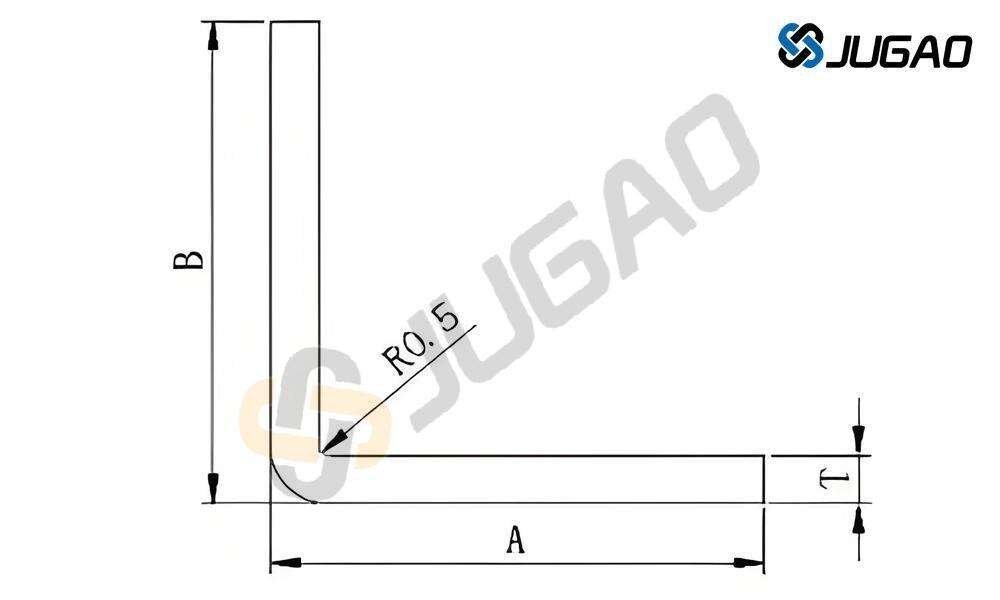

Kui leerinurk on R=0,5, on tavaline lehe paksus T võrdne 0,5mm. Kui on vaja raadiust, mis on suurem või väiksem kui plaatide paksus, nõutakse erilist moodelit töötlemiseks.

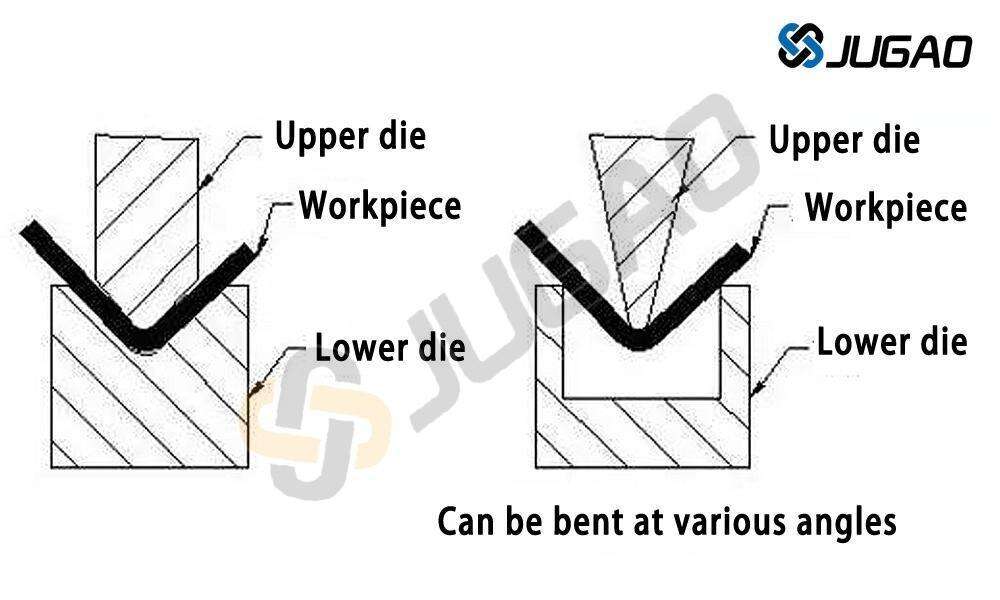

Kui plekkimise joonistus nõuab plekkimise 90° paindet ja painderaadius on eriti väike, tuleb plekk enne paindumist soonida ja seejärel painduda. Paindemasinale saab ka töötlemiseks kasutada erilist ülemist ja alumist surtme.

Plekkimise painderaadius sõltub paindesurmide alumise avause suurusest.

Plekkimise töötlemise suurte katsete kaudu selgus, et paindesurmide alumise avause laiusel on teatud suhe painderaadiuse suurusega. Näiteks: 1,0 mm plekk paindub 8 mm avausega, seega on ideaalsetes tingimustes saadud painderaadius R1.

Kui painutamiseks kasutatakse 20 mm laiust sooni, siis kuna ülemine suru liigub painutamisel allapoole, jõuab venitatud pleki sügavus teatud nurgani. Seejärel teame, et 20 mm laia soone pindala on suurem kui 8 mm laia soone pindala. Kui painutatakse 20 mm laiusega sooni, siis venitamise ala suureneb ka ja R nurk suureneb.

Seetõttu, kui on nõue plekipainutuse raadiusele ja see ei kahjusta painutusmasina vormi, püüame painutamiseks kasutada kitsamaid sooni. Tavaliselt on soovitatav järgida standardset suhet pleki paksuse ja soone laiuse vahel 1:8. Miinimumsuhe pleki paksuse ja soone laiuse vahel ei tohi olla väiksem kui 1:6. Plekipainutust saab veidi väiksemaks teha, kuid suhe ei tohi olla väiksem kui 1:4 pleki paksuse ja soone laiuse vahel. Soovitus: Kui tugevus seda lubab, on eelistatud meetodiks soone esmakäändmine ja seejärel painutamine, et saavutada plekipainutuse väike painutusraadius.

Lehtmetalltöötlemise painderaadius sõltub materjali paksusest ja paindenaagu laiusest. Lihtne, mugav ja kvaliteetselt madal meetod on:

Kui plaadipaksus ei ületa 6 mm, saab plaadi sisemise painderaadiuseks võtta vahetult plaadipaksust, kui plaadipaksus on suurem kui 6 mm ja väiksem kui 12 mm, on plaadi sisemine painderaadius üldiselt 1,25 kuni 1,5 korda plaadipaksus. Kui plaadipaksus ei ole väiksem kui 12 mm, on plaadi sisemine painderaadius üldiselt 2 kuni 3 korda plaadipaksus.

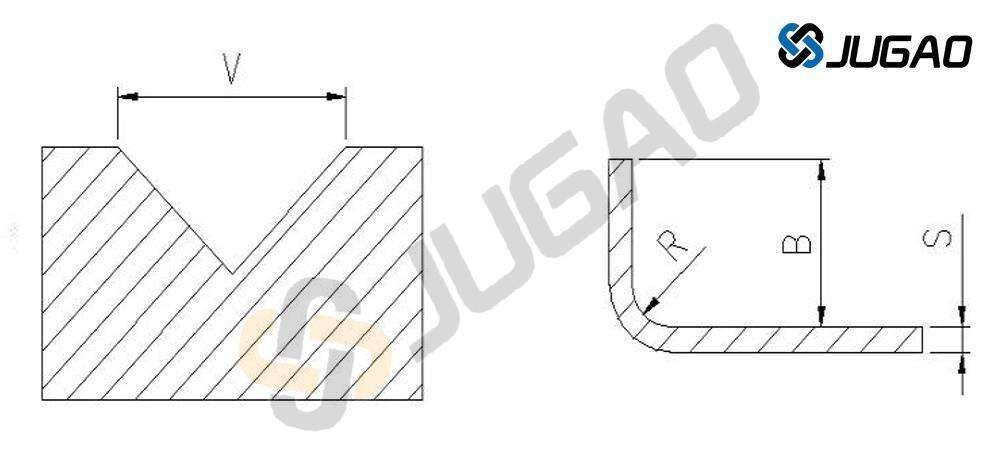

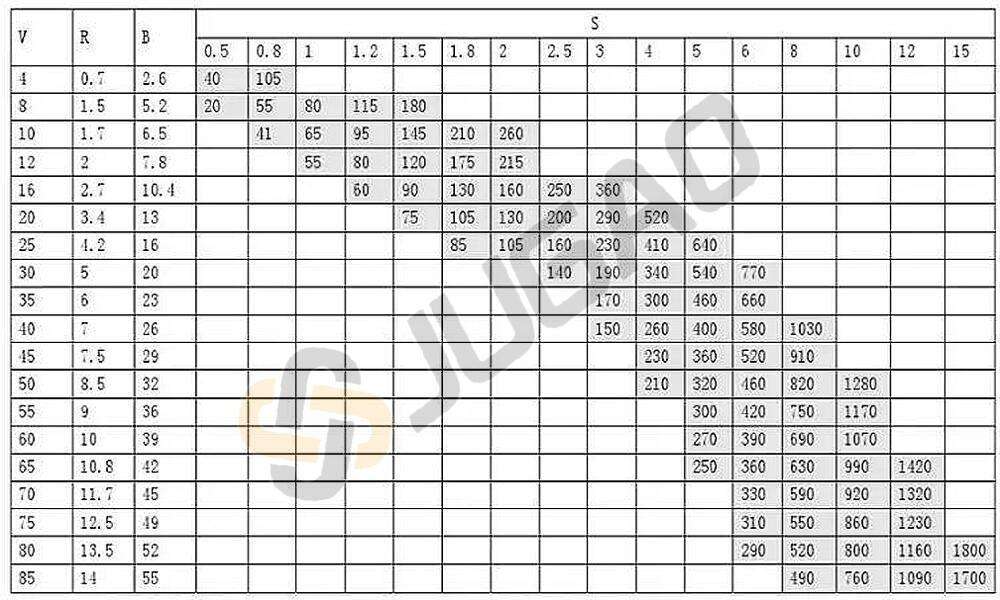

Alljärgnev joonis on tabel, mis sisaldab painderaadiust, rõhku ja minimaalset paindekõrgust, mille on esitanud painemasinatootja.

V-paindenaagu laius

R-painderaadius

B-minimaalne paindekõrgus

S-lehtplaadi paksus

Märge: Tabelis olev hall veri on paindeks vajalik rõhk P (kN/m). Paindemasin maksimaalne rõhk on 1700 kN. Olemasolevad painde terad V=12, 16, 25, 40, 50 on viis spetsifikatsiooni. Oma olemasoleva tera ja paindepikkuse põhjal saate määrata painderaadiuse, et arvutada täpne materjali pikkus.

raadiuse kindlaksmääramiseks, et arvutada täpne laiendatud materjali pikkus.

Eespool toodud kirjeldus käsitleb teatud paindemasina rõhkparameetreid ja paindelaua laiust. Tegelikus kasutuses arvutatakse ja kasutatakse vastavalt oma keelpargi masina rõhku ja paindelauja laiust.