Guía de Mantenimiento Profesional del Grupo de Válvulas Hidráulicas para Prensas Dobladoras

El grupo de válvulas hidráulicas es la unidad de control central del sistema hidráulico. Su estado de funcionamiento afecta directamente la eficiencia y estabilidad operativa del equipo. El mantenimiento estandarizado no solo puede prolongar la vida útil del equipo, sino también prevenir fallos repentinos y garantizar la seguridad en la producción. A continuación se detalla un procedimiento de mantenimiento profesional:

Protocolo Integral de Mantenimiento

Preparación Antes del Mantenimiento

1. Procedimiento de Bloqueo de Seguridad

Activar el interruptor principal de alimentación

Instalar dispositivos físicos de bloqueo con candados de seguridad personales

Verifique el estado de energía cero intentando ciclar la máquina

Libere toda la presión hidráulica del sistema

2. Configuración del Área de Trabajo

Área de trabajo limpia y bien iluminada

Sistema de contención de aceite (cubetas recolectoras/materiales absorbentes)

Estación de herramientas organizada con contenedores etiquetados

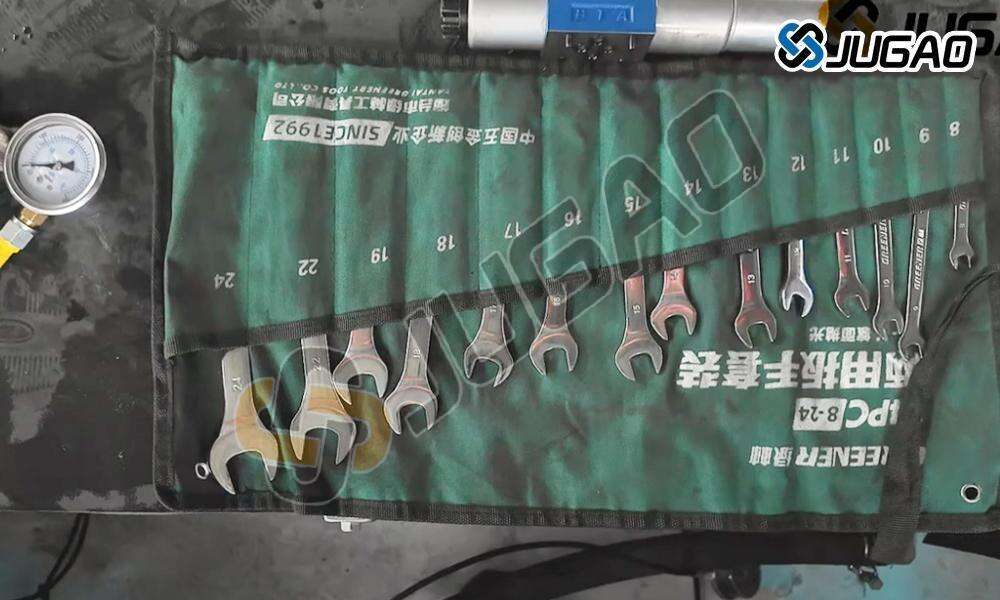

3. Herramientas y materiales requeridos

Juego de llaves hexagonales métricas (4mm-10mm)

Herramientas magnéticas de recuperación

Baño de limpieza ultrasónica (opcional)

Kit hidráulico de sellado (especificado por el fabricante)

Instrumentos de medición de precisión

Procedimiento detallado de desmontaje

Paso 1: Aislamiento del grupo de válvulas

1) Localizar el colector principal de válvulas hidráulicas

2) Etiquetar y fotografiar todas las conexiones hidráulicas

3) Drene el fluido hidráulico residual en recipientes aprobados

4) Desconecte los solenoides eléctricos (tome nota de la configuración del cableado)

Paso 2: Desensamblaje Sistemático

| CapaDeComponente | TamañoDeFijación | EspecificaciónDeParDeApriete | NotasEspeciales |

| PlacaDeCubiertaExterior | M5Hex | 8-10Nm | Contiene anillo O primario |

| Placa intermedia | M8 Hex | 12-15 Nm | Aloja el resorte de la válvula de alivio |

| Carcasa del núcleo de la válvula | M6 Hex | 10-12 Nm | Se recomienda recuperación magnética |

Paso 3: Inspección de componentes

1. Examen del Núcleo de la Válvula

Verificar marcas de desgaste/patrones de desgaste (usar aumento de 10×)

Medir el diámetro del núcleo (tolerancia ±0,01 mm)

Verificar movimiento suave a través del orificio

2. Evaluación del Resorte

Medición de la longitud libre

Prueba de compresión (comparar con las especificaciones del fabricante)

Inspección visual de grietas por fatiga

3. Evaluación del Sello

Verificación de dureza (escala Shore A)

Análisis de deformación por sección transversal

Detección de imperfecciones superficiales

Técnicas Avanzadas de Limpieza

Proceso de limpieza mecánica

1. Eliminación primaria de residuos

Usar hisopos sin pelusa con aguarrás

Extracción con partículas magnéticas

Chorro de aire comprimido (regulado a 2 bares)

2. Tratamiento superficial de precisión

Limpieza ultrasónica (20kHz, solución a 60°C)

Pulido microabrasivo (grano 600 o superior)

Enjuague final con disolvente (fluido hidráulico aprobado)

Análisis de contaminación

Recoger muestras de partículas para:

Composición metalúrgica

Distribución del tamaño de partículas

Identificación del origen (desgaste vs. contaminación)

Protocolo de reensamblaje y prueba

Pasos de reensamblaje de precisión

1. Lubricación de componentes

Aplicar lubricante de ensamblaje especificado por el fabricante

Cubrir todas las superficies deslizantes de manera uniforme

Proteger las juntas con película de fluido hidráulico

2. Secuencia de par de apriete

Seguir el patrón de apriete en estrella

Usar llave de par calibrada

Proceso de par de apriete en tres etapas (50 %, 80 %, 100 %)

3. Verificación de alineación

Verificación con reloj comparador (desalineación < 0,02 mm)

Prueba de actuación del solenoide (prueba en banco)

Verificación del movimiento manual del émbolo

Puesta en servicio del sistema

1. Verificaciones Previa al Arranque

Verificar nivel y estado del fluido

Inspeccionar fugas (sin presión)

Confirmar conexiones eléctricas

2. Pruebas de Funcionamiento

Prueba de ciclo a baja presión (25% nominal)

Verificación de carrera completa

Prueba de rampa de presión (incremental hasta 100%)

3. Validación de Rendimiento

Medición del tiempo de respuesta

Prueba de retención de presión

Evaluación de consistencia de ciclo

Recomendaciones de intervalo de mantenimiento

| Componente | FrecuenciaDeInspección | CriteriosDeReemplazo |

| Válvula de corredera | 500horas | >0,03 mm de desgaste |

| Sellos | 2.000 horas | Cambio de dureza >15% |

| Muelles | 5.000 horas | >5% deformación de longitud |

| Ensamblaje completo | 10,000horas | Indicadores de desgaste acumulativo |

Matriz de solución de problemas

| Síntoma | Causa probable | Acción correctiva |

| Respuesta retardada | Válvula contaminada | Limpieza ultrasónica |

| Fluctuación de presión | Sellos desgastados | Reemplazo de Fullseal |

| Fuga externa | Par de apriete incorrecto | Volver a apretar según especificación |

| Movimiento errático | Fatiga del resorte | Reemplazo del kit de resortes |

Consejos de mantenimiento avanzado

1. Mantenimiento predictivo

Implementar programa de análisis de aceite

Instalar contadores de partículas

Datos de rendimiento de tendencia

2. Actualizaciones de componentes

Considere carretes recubiertos para una vida prolongada

Actualizar a sellos de alto ciclo

Instalar acoples rápidos

3. Normas de documentación

Mantener registros de historial de componentes

Fotografiar etapas críticas

Registrar valores de par

Lista de Verificación de Cumplimiento de Seguridad

Normas de seguridad ANSI B11.3 para máquinas

Requisitos de bloqueo/etiquetado de OSHA

Directrices de sistemas hidráulicos NFPA

Advertencias específicas del fabricante

Conclusión

Este protocolo profesional de mantenimiento prolonga la vida útil del grupo de válvulas en un 40-60% mientras asegura un rendimiento óptimo de la dobladora. El mantenimiento regular siguiendo estos procedimientos previene el 85% de las interrupciones relacionadas con el sistema hidráulico. Siempre consulte los manuales del fabricante para conocer los requisitos específicos del modelo y mantenga registros detallados de servicio para cumplir con la garantía.