Conceptos clave del doblado de chapa metálica

En el doblado de chapa metálica, deben considerarse varios conceptos de diseño en relación con las dimensiones finales de la pieza. Antes de explorar estas ideas clave, es útil comprender algunos términos fundamentales:

Eje Neutro: Una línea imaginaria dentro del metal que ni se estira ni se comprime durante el doblado.

Zona de Tracción: La región en el exterior del doblez donde el material se estira.

Zona de Compresión: La región en el interior del doblez donde el material se comprime.

Línea de Doblado: La línea recta o curva a lo largo de la cual ocurre el doblez.

Longitud de la pestaña: La longitud de la sección plana que se extiende desde la línea de doblez.

Los conceptos principales de diseño y fabricación se explican a continuación.

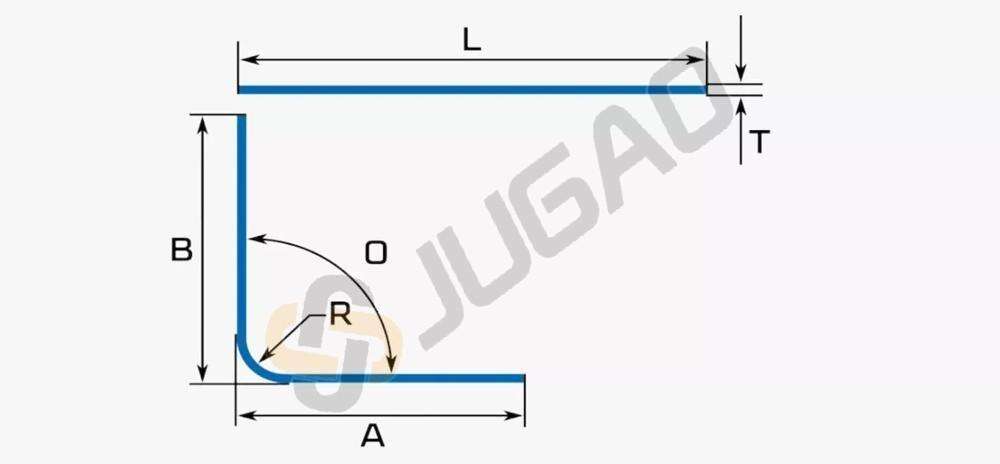

Radio de curvatura

El radio de doblez es el radio interior de curvatura formado al doblar la chapa. Esta es una variable principal de diseño, que afecta la precisión dimensional, la resistencia, la forma y la integridad estructural.

Cada material y espesor tiene un radio de curvatura mínimo —un límite por debajo del cual el doblado resulta imposible sin causar daños. Como regla general, el radio mínimo de doblez debe ser al menos igual al espesor del material.

Radio Mínimo de Doblado (R mínimo ) = Espesor del material (t)

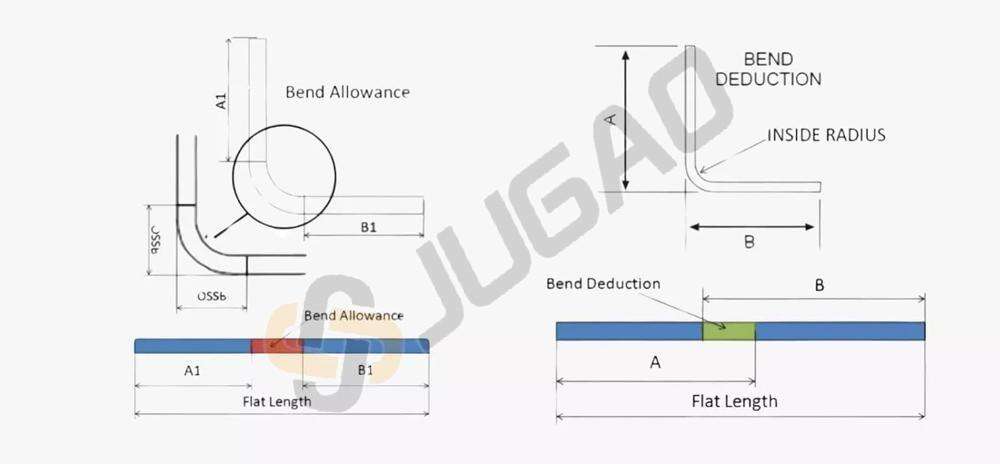

Deducción de doblez

Durante el doblado, el material en la zona del doblez se estira, haciendo que la longitud total plana de la pieza sea ligeramente menor que la suma de sus pestañas. Deducción de doblez es la cantidad que debe restarse de la longitud total desplegada para lograr las dimensiones finales deseadas después del doblado.

Deducción de doblez = 2 × (Retorno exterior – Margen de doblez)

Tener en cuenta con precisión la deducción de doblez es esencial para obtener la longitud correcta de la pieza y cumplir con las especificaciones. El valor de la deducción depende del tipo de material, espesor y radio de doblez.

Compensación de doblez

El margen de doblez es la longitud del material necesaria para formar la parte curva del doblez a lo largo del eje neutro. Cuando se dobla una lámina, el interior se comprime y el exterior se estira, pero el eje neutro mantiene una longitud constante.

El margen de doblez tiene en cuenta el espesor del material, el ángulo de doblez, el método de doblado y el factor K. Representa la longitud del arco del eje neutro entre las dos pestañas.

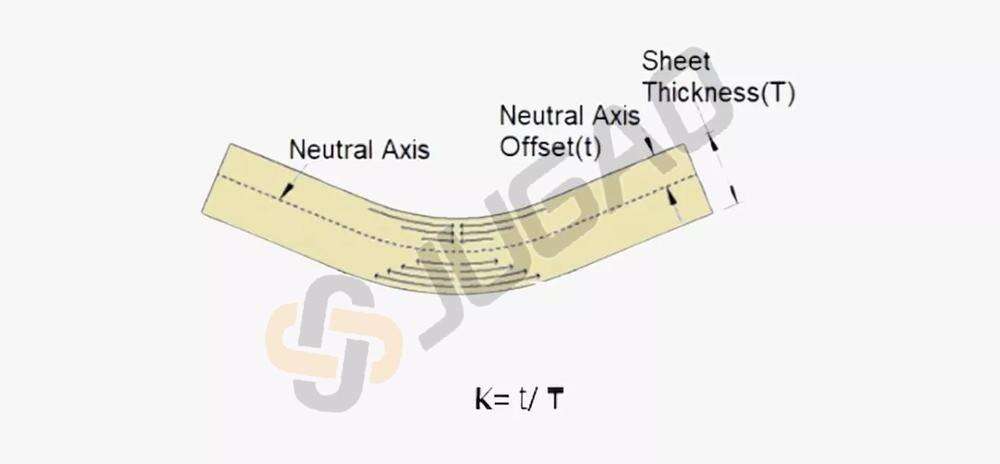

Factor K

El factor K es un parámetro clave en el diseño de chapa metálica, definido como la relación entre el desplazamiento del eje neutro y el espesor del material. Normalmente varía entre 0 y 1 (comúnmente de 0,25 a 0,5 en la práctica). Por ejemplo, un factor K de 0,3 significa que el eje neutro se encuentra al 30 % del espesor desde la superficie interior del doblez.

El factor K ayuda a estimar cuánto se estira o comprime el material y se utiliza para calcular la holgura de doblez. Los valores recomendados varían según el material y el radio de doblez.

Alivio de Doblez

Un alivio de doblez es una pequeña muesca o corte realizado al final de una línea de doblez para evitar rasgaduras o deformaciones del material. Es esencial para mantener la integridad estructural y la precisión dimensional, especialmente cuando un doblez no se extiende a través de toda la pieza.

No se necesitan alivios de doblez en los dobleces que van completamente de un borde a otro. Se utilizan cuando el doblez termina dentro de la chapa, para evitar la concentración de tensiones.

Regla de diseño:

Ancho mínimo del alivio ≥ Espesor del material (t)

Profundidad mínima de alivio ≥ t + Radio de doblez (R) + 0,5 mm

Un concepto relacionado es alivio de esquina , que es un corte realizado en líneas de doblez que se intersectan para permitir esquinas limpias y evitar grietas.

Rebote elástico

Después de liberar la fuerza de doblez, el metal tiende a regresar parcialmente a su forma original debido a la recuperación elástica; esto se conoce como rebote elástico . Afecta el ángulo final de doblez y el radio, por lo que los diseños deben compensarlo para lograr precisión.

El rebote depende de las propiedades elásticas del material, el radio de doblez y el método de doblado. Los materiales con mayor resistencia a la fluencia presentan más rebote.

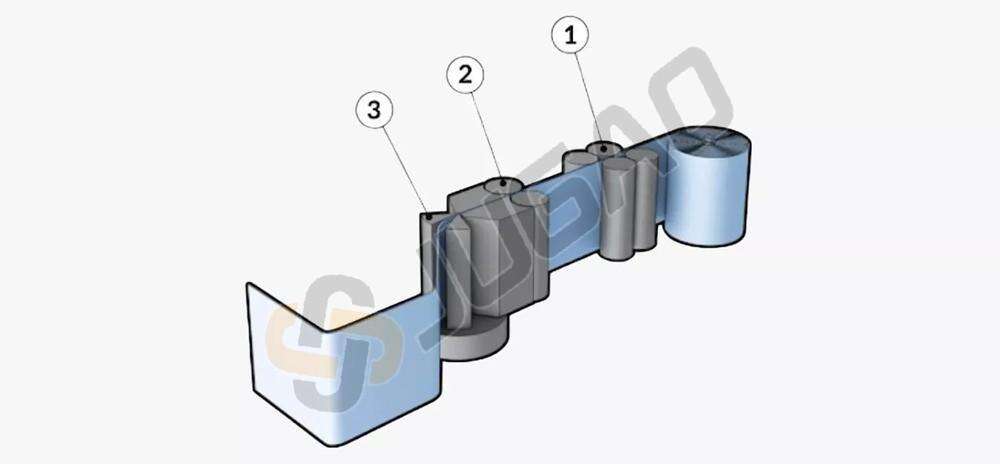

Secuencia de doblado

La secuencia de doblado es el orden en que se realizan múltiples dobleces en una sola lámina. Una secuencia bien planificada evita interferencias de herramientas, deformaciones de la pieza y problemas de manipulación. Generalmente, los dobleces se realizan desde el exterior hacia el interior, y los dobleces más simples o grandes se forman antes que los más complejos. La secuencia también debe ajustarse a las herramientas disponibles y a las capacidades de la máquina.

Dirección del grano

Los metales tienen una estructura cristalina granular resultado de su proceso de fabricación (por ejemplo, laminado). La orientación de estos granos afecta la capacidad de doblado.

Para reducir el riesgo de grietas, especialmente con dobleces ajustados o ciertos materiales, la línea de doblez debe orientarse perpendicular a la dirección del grano. Doblado paralelo al grano aumenta la probabilidad de fracturas.