Guía completa para cambiar las aberturas en V en matrices multi-en V

Lista de Verificación Previa al Cambio

Antes de comenzar el proceso de cambio de apertura en V, complete estas preparaciones esenciales:

1. Revisar los Requisitos de la Orden de Trabajo

Verificar el tipo y espesor del material

Confirmar los ángulos y radios de doblez requeridos

Identificar el tamaño óptimo de la apertura en V (generalmente 6-12× el espesor del material)

2. Reunir las Herramientas Necesarias

Tamaños correctos de llaves para los sujetadores del dado

Equipo de elevación (para moldes de más de 15 kg)

Pernos de alineación o calibradores

Herramientas de calibración

3. Configuración del área de trabajo

Dejar espacio suficiente alrededor de la plegadora

Asegurar iluminación adecuada

Preparar material de desecho para pruebas de plegado

Procedimiento detallado paso a paso

1. Bloqueo de seguridad de la máquina

Activar el interruptor principal de desconexión de energía

Instalar dispositivos físicos de bloqueo con candados de seguridad personales

Verifique el estado de energía cero intentando ciclar la máquina

Coloque etiquetas de "NO OPERAR" en todos los puntos de control

*Nota de seguridad: Según OSHA 1910.147, todas las actividades de servicio y mantenimiento requieren la implementación adecuada de bloqueo/etiquetado.*

2. Ajuste de sujeción del dado

Identifique el tipo de sujeción (mecánica, hidráulica o neumática)

Para sujeciones mecánicas:

Use una llave de torque calibrada para obtener una tensión consistente

Afloje en patrón de estrella para evitar esfuerzos desiguales

Para sistemas hidráulicos/neumáticos:

Libere la presión lentamente usando la válvula de purga

Monitorear los manómetros de presión durante la liberación

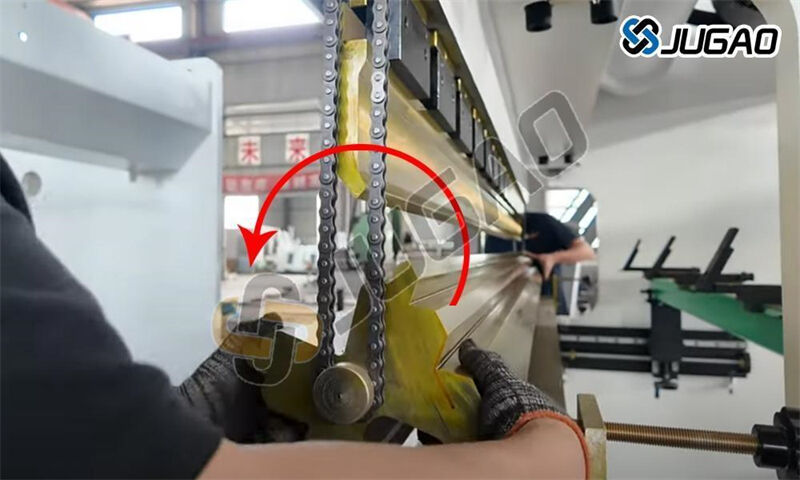

3. Proceso de Rotación del Molde

1) Técnica de Elevación

Utilizar puntos de elevación equilibrados en el molde

Para manipulación manual:

Mantener una postura recta de la espalda

Elevar con las piernas, no con la espalda

Usar elevación en equipo para moldes de más de 25 kg

2) Guía de Rotación

Limpiar los surcos del molde antes de la rotación

Alinee las marcas de rotación con los indicadores de referencia

Para matrices indexadas, escuche el enclavamiento positivo "clic"

4. Verificación de Alineación de Precisión

Utilice indicadores de carátula para verificar:

Alineación vertical (tolerancia ±0,05 mm)

Paralelismo horizontal (±0,1 mm/m)

Centrado entre matriz y punzón

Técnicas avanzadas:

Alineación láser para aplicaciones críticas

Proyectores de perfiles para utillajes complejos

5. Configuración del Sistema de Control

1) Actualización de Parámetros CNC

Introducir la dimensión exacta de la V-abertura

Actualizar la base de datos de materiales con:

Módulo de elasticidad

Factor K

Coeficientes de recuperación elástica

2) Calibración del Tope Trasero

Realizar el procedimiento de toque de referencia

Verificar la repetibilidad (±0.02 mm)

Compensar los desplazamientos de la herramienta

6. Validación y pruebas

Protocolo de prueba de tres etapas:

①Prueba en seco sin material

②Prueba de doblado en material de sacrificio

③Verificación de muestra de producción

Criterios de inspección:

Precisión del ángulo de doblado (±0,5°)

Calidad del acabado de la superficie

Consistencia dimensional

Solución de problemas comunes

| Síntoma | Causa posible | Acción correctiva |

| Dobles desiguales | Herramienta desalineada | Vuelva a verificar la alineación con nivel de precisión |

| Tonelaje excesivo | Apertura V incorrecta | Verifique el espesor del material frente al ancho V |

| Material marcado | Ranuras de la matriz sucias | Limpie y pulse las superficies de contacto |

| Ángulos inconsistentes | Abrazaderas sueltas | Vuelva a apretar según las especificaciones del fabricante |

Mantenimiento Post-Cambio

1. Cuidado de Herramientas

Aplicar recubrimiento anticorrosivo

Inspeccionar desgaste en los bordes

Documentar horas de uso

2. Verificaciones de Máquina

Verificar presión hidráulica

Probar dispositivos de seguridad

Limpiar área de trabajo

3. Documentación del Proceso

Registrar los parámetros de configuración

Anotar cualquier ajuste realizado

Documentar los resultados de la prueba

Consejos avanzados profesionales

1. Para producción de alto volumen:

Implementar sistemas de cambio rápido de matrices

Utilizar herramientas con etiquetas RFID para recuperar automáticamente los parámetros

2. Aplicaciones de precisión:

Estabilizar la temperatura de las herramientas

Considerar matrices micro-rectificadas para acabados críticos

3. Mejora de la seguridad:

Instalar sensores de proximidad para verificar la posición del dado

Implementar sistemas de doble verificación para configuraciones críticas

Este procedimiento mejorado garantiza resultados óptimos manteniendo las más altas normas de seguridad. Siempre consulte el manual de operación de su máquina específica para conocer las prácticas recomendadas por el fabricante.