Una guía práctica para operar la dobladora E21

Una guía práctica para operar la dobladora E21

Para operar la dobladora E21, comience ingresando los parámetros de doblado requeridos en el sistema de control. Una vez que el material esté correctamente posicionado y asegurado, puede iniciar el ciclo de doblado, cumpliendo con todos los protocolos estándar de seguridad. Para obtener resultados consistentes y de alta calidad, es fundamental realizar mantenimiento periódico e inspecciones regulares de las herramientas.

Para una descripción detallada paso a paso de todo el proceso, continúe con el manual operativo completo a continuación.

Sistema E21: Una introducción

El E21 es un sistema de control especializado diseñado específicamente para máquinas plegadoras. Ofrece un equilibrio óptimo entre rendimiento y eficiencia en costos, reduciendo significativamente los gastos generales de la máquina mientras mantiene la precisión dentro de los estándares industriales requeridos.

Las características principales del sistema E21 incluyen:

La pantalla LCD de alta definición admite los idiomas chino e inglés, y muestra los parámetros de programación en una sola página, lo que hace que la programación sea más rápida y conveniente.

El posicionamiento inteligente de los ejes X e Y permite el ajuste manual, eliminando la necesidad de dispositivos mecánicos de posicionamiento operados a mano.

Las funciones integradas de temporización de mantenimiento de presión y retardo en la descarga facilitan la operación y reducen los costos.

función de respaldo y recuperación de parámetros con un solo clic, que puede restaurar los parámetros en cualquier momento según sea necesario, reduciendo así los costos de mantenimiento. Admite programación multinivel para mejorar la eficiencia de producción y la precisión en el procesamiento.

Todos los botones del panel son microinterruptores y han sido rigurosamente probados para EMC, alta y baja temperatura, vibración, etc., para garantizar la estabilidad y vida útil del producto.

La certificación CE apoya mercados internacionales.

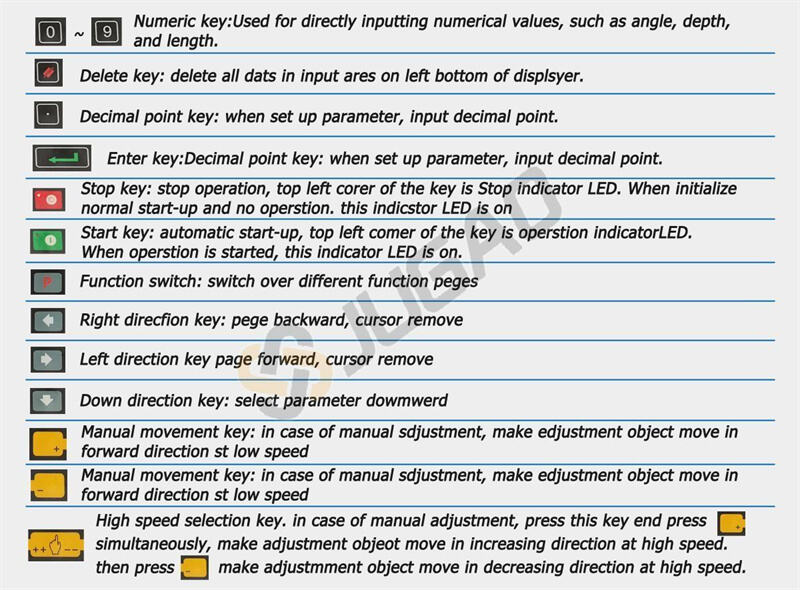

Las funciones de las teclas del panel se describen en la tabla.

Interfaz única

El controlador E21 adopta una pantalla LCD de matriz de puntos de 160*160. El área de visualización se muestra a continuación.

Barra de título: muestra información relevante sobre la página actual, como su nombre, etc.

Área de visualización de parámetros: muestra el nombre del parámetro, el valor del parámetro y la información del sistema.

Barra de estado: área de visualización de la información de entrada y mensajes de aviso, etc.

Las abreviaturas utilizadas en esta página se muestran en la tabla.

X: La posición actual de fondo

Y: La posición actual del deslizador

XP: La posición deseada del tope trasero

YP: La posición deseada del deslizador

DX: Distancia de retracción del tope trasero

HT: Retraso de sujeción

DLY: Retraso de retracción

PP: Pieza predefinida

CP: Pieza actual

Programación paso a paso

El E21 tiene dos métodos de programación, que son programación paso a paso y programación múltiple. Los usuarios pueden configurar la programación según la demanda real.

La programación paso a paso se utiliza generalmente para procesar un solo paso para finalizar el mecanizado de la pieza. Cuando el controlador se enciende, entrará automáticamente en la página de programa paso a paso.

Pasos de operación

Paso 1: Tras encenderse, el dispositivo entrará automáticamente a la página de configuración del programa de un solo paso.

Paso 2: Pulse para seleccionar el parámetro que necesita configurarse, pulse la tecla numérica para introducir el valor del programa, pulse para completar la entrada.

Paso 3: Pulse y el sistema ejecutará según este programa.

Programación multietapa

El programa multietapa se utiliza para procesar una sola pieza con diferentes pasos de procesamiento, permitiendo la implementación consecutiva de múltiples etapas y mejorando la eficiencia del procesamiento.

Pasos de operación

Paso 1: Encienda el equipo, el dispositivo mostrará automáticamente la página de parámetros de un solo paso.

Paso 2: Pulse para cambiar a la página de gestión de programas, cambie a la página de gestión de programas.

Paso 3: Pulse para seleccionar el número de serie del programa, o introduzca directamente el número de programa, por ejemplo, introduzca «1».

Paso 4: Pulse para acceder a la página de configuración del programa multietapa.

Paso 5: Pulse para seleccionar el parámetro de programación multietapa que requiere configuración, introduzca el valor de configuración, pulse y la configuración surtirá efecto.

Paso 6: Al finalizar la configuración, pulse para acceder a la página de configuración de parámetros por etapa.

Paso 7 Presione seleccionar el paso cuyo parámetro necesita configurarse, ingrese el valor del programa, presione y la configuración surtirá efecto.

Paso 8 Presione para cambiar entre pasos. Si el paso actual es el primero, presione para acceder a la última página de la configuración de parámetros de paso; si el paso actual es el último, presione para acceder a la primera página de la configuración de parámetros de paso.

Paso 9 Presione, el sistema operará según este programa.

Ajuste de parámetros

Los usuarios pueden configurar todos los parámetros necesarios para el funcionamiento normal del sistema, incluyendo el parámetro del sistema, el parámetro del eje X y el parámetro del eje Y.

Paso 1 En la página de gestión de programas, presione para acceder a la página de constantes de programación. En esta página se pueden establecer las constantes de programación.

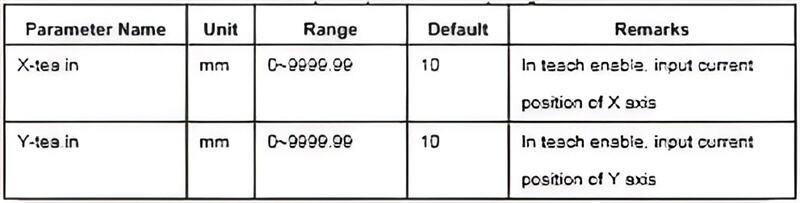

Paso 2 El rango de configuración de la constante de programación se muestra en la Tabla

Paso 3 Ingrese la contraseña "1212", presione para acceder a la página de enseñanza.

Paso 4 Establezca el parámetro, el rango de configuración del parámetro se muestra en la Tabla.

Paso 5 Presione, regrese a la página de constantes de programación,

Alarma

El dispositivo puede detectar automáticamente anomalías internas o externas y enviar una alerta. El mensaje de alarma está disponible en la lista de alarmas.

Paso 1 En la página de gestión de programación, presione para acceder a la página de constantes de programación.

Paso 2 En la página de constantes de programación, presione para acceder a la página de "Historial de alarmas" y ver todo el historial de alarmas. En esta página se pueden ver las últimas 6 alarmas, el número de alarma y las causas.

Fallos comunes y solución de problemas

1. El controlador no se enciende / Sin visualización

Síntomas de la avería:

La pantalla está en blanco.

No hay luces indicadoras encendidas.

Causas posibles y solución de problemas:

C1: Problema con la fuente de alimentación principal.

Compruebe: Asegúrese de que el interruptor principal de desconexión de la máquina esté ENCENDIDO.

Verifique: Asegúrese de que el cable principal de alimentación esté conectado y de que el voltaje sea correcto.

C2: Puerta de la máquina/protección de seguridad abierta.

Verifique: Asegúrese de que todas las puertas del gabinete eléctrico y las protecciones de seguridad estén correctamente cerradas. Muchas máquinas tienen dispositivos de interbloqueo de seguridad que impiden la puesta en marcha.

C3: Fusible fundido.

Verifique: Inspeccione los fusibles principales en el gabinete eléctrico de la máquina.

C4: Unidad de fuente de alimentación defectuosa.

Verifique: La fuente de alimentación interna de corriente continua (por ejemplo, 24 V CC) para el controlador podría haber fallado. Esto requiere un electricista calificado.

2. Los ejes (Y1, Y2, X, R) no se mueven o muestran "Error de seguimiento" / "Fallo en el eje"

Síntomas de la avería:

El eje no responde a comandos manuales.

El controlador muestra un mensaje de error sobre el accionamiento del eje o un error de seguimiento.

Un lado (Y1 o Y2) está más bajo/más alto que el otro (fuera de sincronización).

Causas posibles y solución de problemas:

C1: Fallo en el servoaccionamiento/amplificador.

Comprobación: Busque un código de error en la unidad del servoaccionamiento (normalmente ubicada en el armario eléctrico). Consulte el manual del fabricante del accionamiento.

Acción: Reinicie el fallo apagando y encendiendo la máquina. Si persiste, anote el código de error para el soporte técnico.

C2: Problema con el codificador/cable de realimentación.

Comprobación: Inspeccione los cables del codificador conectados en la parte trasera de los motores servo en busca de daños o conexiones sueltas.

C3: Obstrucción mecánica.

Comprobación: Verifique manualmente si el carro (eje Y) o el tope posterior (eje X) pueden moverse libremente. Puede haber un atasco físico.

C4: Freno del motor activado.

Comprobación: El freno del motor servo (especialmente en el eje Y) puede no estar liberándose. Es posible que escuche un zumbido en el motor pero sin movimiento.

3. Error de "Eje no referenciado" o "Establecer referencia"

Síntomas de la avería:

La máquina no puede iniciar un ciclo.

El controlador solicita un procedimiento de referencia.

Causas posibles y solución de problemas:

C1: La máquina fue apagada.

Acción: Este es un procedimiento estándar. Debe realizar la operación de "Referencia" o "Retorno al cero" después de encender la máquina. Navegue a la pantalla manual y ejecute el ciclo de referencia para todos los ejes.

C2: Falla del interruptor de referencia / sensor de proximidad.

Verifique: El sensor que detecta la posición inicial podría estar sucio, desalineado o defectuoso. Esto normalmente requiere un técnico.

4. Alarma de "Sobrecarga" o "Alta presión"

Síntomas de la avería:

La alarma ocurre durante el ciclo de doblado, frecuentemente cerca del fondo.

Causas posibles y solución de problemas:

C1: Ajuste incorrecto de tonelaje (presión).

Verifique: La presión de doblado programada es demasiado alta para el material o la capacidad de la máquina. Revise y reduzca el ajuste de presión en el programa.

C2: Selección incorrecta de matriz.

Verifique: Utilizar una matriz en V demasiado pequeña para el espesor del material requiere una fuerza excesiva. Verifique que la abertura de la matriz en V sea correcta para el material (normalmente, abertura en V = 8 x espesor del material).

C3: Doblado fuera de la capacidad de la máquina.

Verifique: Es posible que esté intentando doblar un material demasiado grueso o demasiado largo para la capacidad nominal de la máquina.

5. Ángulo de doblado inconsistente

Síntomas de la avería:

El ángulo de doblado varía de una pieza a otra, incluso con el mismo programa.

Causas posibles y solución de problemas:

C1: Variaciones del material.

Verifique: Variaciones en el espesor, dureza o dirección del grano del material pueden causar variaciones en el ángulo. Revise los certificados del material.

C2: Herramental desgastado o incorrecto.

Verifique: Inspeccione el punzón y la matriz en busca de desgaste o daños. Asegúrese de que se utilizan las herramientas correctas para el ángulo especificado.

C3: Falta de compensación por curvatura.

Acción: Si dobla láminas largas, la bancada de la máquina podría flexionarse. Utilice la función "Crowning" (curvatura) (manual o automática) para compensar esta deflexión. Vuelva a calibrar si es necesario.

C4: Sistema hidráulico inestable.

Verifique: Un nivel bajo de aceite hidráulico, aceite sucio o una válvula defectuosa pueden causar inestabilidad de presión. Compruebe el nivel y la temperatura del aceite.

6. El contrapunteo (X, R, Z) no alcanza la posición o es inexacto

Síntomas de la avería:

El contrapunteo se detiene en una posición incorrecta o vibra al detenerse.

Causas posibles y solución de problemas:

C1: Obstrucción mecánica o desalineación.

Verifique: Busque virutas, residuos o rebabas en los rieles y tornillos del contrapunteo. Limpie y lubrique las guías.

C2: Acoplamiento suelto o correa de transmisión floja.

Verifique: El acoplamiento entre el motor servo y el husillo de bolas, o la correa de transmisión (si corresponde), podría estar suelto.

C3: Juego mecánico.

Acción: Con el tiempo, el desgaste mecánico puede provocar juego. El controlador suele tener un ajuste de "Compensación de Juego" que puede ser configurado por un técnico.

Diagrama General de Resolución de Problemas

1. Anote el Mensaje de Error Exacto en la pantalla E21.

2. Consulte el Manual del Fabricante de la Máquina. Contiene los códigos de error y procedimientos más específicos.

3. Realice un Reinicio Simple: Apague completamente la máquina, espere 10 segundos y vuelva a encenderla.

4. Verifique Problemas Obvios: Cables sueltos, interruptores automáticos activados, nivel bajo de aceite hidráulico, ruidos inusuales.

5. Aísle el Problema: Determine si se trata de un problema de control (controlador, programación), eléctrico (motor, accionamiento, sensor) o mecánico (eje atascado, herramientas desgastadas).

6. Comuníquese con el Soporte Técnico: Si el problema no se resuelve con verificaciones básicas, proporciónales el mensaje de error exacto y los pasos que ya ha realizado.

Recuerde: solo personal cualificado debe realizar reparaciones eléctricas internas.