Pressbågeværktøj

Hvad er en bøjningsmaskine form

Definition og hovedfunktioner

En bøjningsmaskine er et apparat, der bruges til at bøje metalplader, hvilket kan transformere blanketter til dele med bestemte former og størrelser under trykket fra bøjningsmaskinen.

Bøjemaskinens formstykke består af en punch og en nederst formstykke, som samarbejder med hinanden til at presse, forme og skille metalplader. Formstykken til forming har en hulrum, og formstykken til separation har en skærende kant.

For begyndere er det nødvendigt at forstå, at det primære formål med bøjemaskinens formstykke er at gøre maskinen i stand til at bøje forskellige metaller til forskellige vinkler. I dette proces glider et stykke metalplade mellem to værktøjer: det øverste værktøj (punch) synker ned mod det nederste værktøj (formstykke) for at bøje metalpladens del.

Bøjemaskinens formstykke opdeles i manuelle bøjemaskineformstykke, hydrauliske bøjemaskineformstykke og CNC-bøjemaskineformstykke. Hydrauliske bøjemaskineformstykke kan opdeles i torsionsakse-synkronisering, maskine-hydraulisk synkronisering og elektrisk-hydraulisk synkronisering efter synkroniseringsmetoden. Hydrauliske bøjemaskineformstykke kan opdeles i opad- og nedadtyper efter bevægelsesmetoden.

Vigtighed inden for metalbøjning

Afgør bøjningsformen og dimensionelle nøjagtighed: Formen og størrelsen af formen kan direkte afgøre bøjningsformen, såsom vinkel, kurvaturradius osv., hvilket er tæt forbundet med produktkvalitet.

Kontroller bøjningsprocessen: Værktøjet kan feste metallpladen i en bestemt position og kontrollere dens deformation under tryk for at vedligeholde konsekvensen af bøjningen.

Forbedre produktionseffektiviteten: Ved hurtigt at skifte form kan form-skift mellem forskellige produkter udføres på få millisekunder, hvilket betydeligt forkorter skiftcyklussen.

Forny tjenestelivet: Tjenestelivet for værktøjer lavet af abrasiv materiale og overfladeforarbejdet kan blive forlænget flere gange.

Reducer produktionomkostningerne: Anvendelse af præcise former kan øge produktiviteten og reducere affaldsprocenten forårsaget af formforbrug.

Opnå specifikke krav: Gennem CNC-teknologien kan formen bues til enhver form for at opfylde produktionskravene for visse specifikke produkter.

Pressebrygningsværktøjssamlinger

Punkere og Dyer

De er nøglenheder, der afgør formen på det stykke, der bues, og monteres på den øvre og nedre trykstang for at kontrollere deformationen i bueområdet af metallisten.

Dybaser

Disse platforme understøtter og positionerer den øverste presse og nederste støbeform. De er forbundet med pressebrækkets presser for at gøre det muligt at skifte værktøj hurtigt. De er især nyttige for at opretholde konsistens over flere produktionskører.

Bøjehjælpemidler

For at hjælpe operatører med at hurtigt og lette udføre bøjearbejder, bruges nogle hjælpemidler såsom vinkelmåleinstrumenter og placeringssblokke. Disse værktøjer er meget vigtige i højpræcisionsanvendelser, hvor endda små afvigere kan påvirke det færdige produkt.

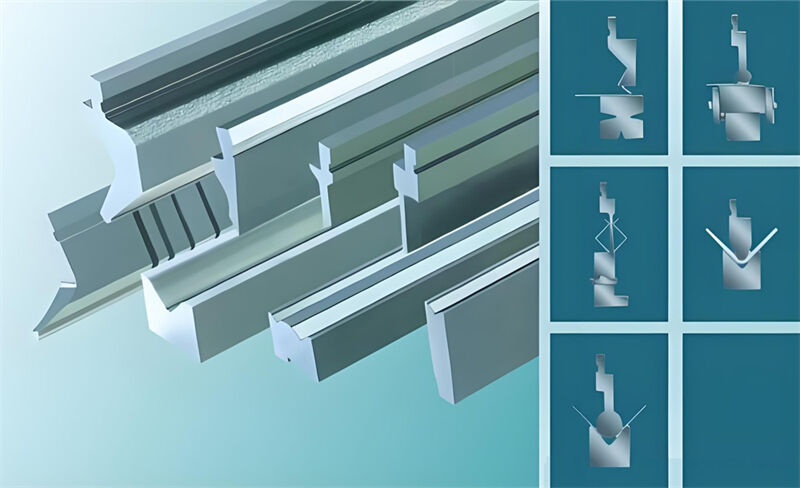

Hurtigskiftsystemer

Mange moderne pressebrækker er udstyret med hurtigskiftsystemer, der gør det muligt for operatørerne at hurtigt skifte de øverste presser og nederste støbeformer for at tilpasse forskellige bøjearbejder.

Denne funktion er afgørende for produktionsemiljøer med høj blanding og lav volyme, hvor værktøjer skal skiftes hyppigt for at tilpasse sig forskellige bøjopgaver. For eksempel i et jobshop-miljø, hvor et hurtigt skiftsystem gør det muligt at skifte hurtigt mellem forskellige projekter, hvilket forbedrer den samlede effektivitet.

Positioneringspinde

De bruges til at placere og sikre arbejdsstykket nøjagtigt i formen under bøjningsprocessen. Dette er afgørende for gentagende arbejde, hvor samme bøjning skal reproduceres nøjagtigt.

Formbeskyttere

Formbeskyttere monteres på kanten af formen for at beskytte arbejdsstykkets skarpe kanter og forlænge formens levetid. De er især vigtige ved bearbejdning af følsomme eller højværdige materialer.

Dødsokkerne

Forbindelsen af dødsokket til trusinterfaceet letter hurtig installation og fjernelse af døden. Denne funktion er fordelagtig i miljøer, hvor døde skal skiftes hurtigt for at opretholde produktionseffektiviteten.

Smøringsanlæg

Fordel olie jævnt i radiusen af døden for at reducere arbejdsstykkets slitage og brænding.

Dødpadder/Moduler

De bruges til at støtte tenonen og hjælpe med at bygge værktøjssættet. Stivhed er meget vigtig.

Skiver

Kontroller dybden af buet ved at holde afstanden mellem buesiderne konstant.

Diedrifts

De bruges til at fjerne det bueede stykke og kan også bruges til opsætning.

Værktøjsholder

Skruer fastgører støbet til pressebålet. Moderne skruer har ofte hurtigskiftningsmekanismer, der forøger produktiviteten ved at reducere opsætningstiden. For eksempel i en produktion med høj blanding, tillader hurtigskifte-skruer operatørerne at hurtigt skifte mellem forskellige værktøjer, hvilket minimerer nedetid.

FestningsSystemer

Festningsystemer bruger typisk klamper, festningsblokke og justeringsnuder for at holde punchs og støb i den korrekte position. Sikker festning er afgørende for at forhindre, at værktøjet flytter sig under bøjningsprocessen, hvilket kan føre til fejl. For eksempel, når man bøjer højstærk stål, sikrer et stærkt festningsystem, at støbet forbliver stabil under høj tryk.

Typer af pressebremseværktøj

Punch Profiler

Punchen er det øverste værktøj i pressebålets værktøj og monteres på sliden af pressebålet. Det anvender kraft på arbejdsstykket for at bøje det i formen af punchen. Punches findes i forskellige design til at imødekomme forskellige krav til pladebøjning og materialtyper.

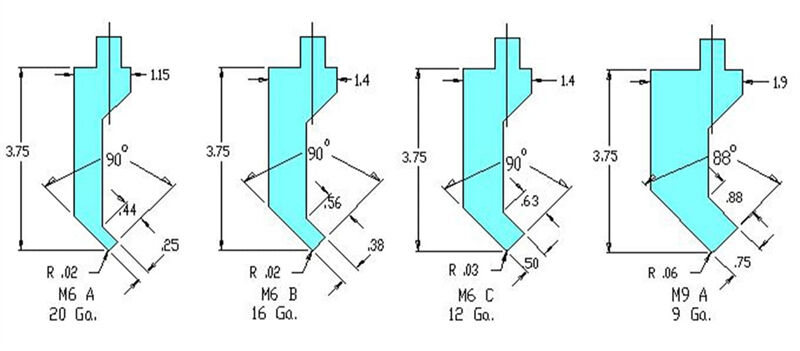

Standard Punches

Standardpunches har en tyk krop og en smal spids og er fleksible og ofte brugt til almindelige bøjninger og højtonnede applikationer. De er egnet til at lave standardbøjninger såsom 90-grads vinkler på en række materialer. For eksempel kan en standardpunch bruges til at lave en retvinkelbøjning på mild stålplade, hvilket sikrer konstante resultater på flere arbejdsstykker.

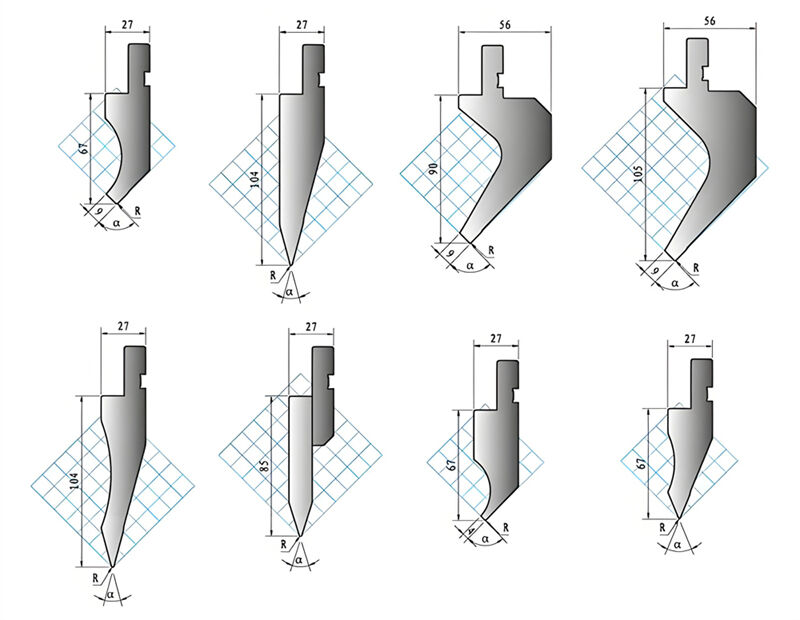

Skarp Vinkel Øverste Form

Den skarpe vinkel punch bruges til vinkler mellem 30-60 grader og har en tung krop og en skarp spids. Den bruges normalt til bøjninger under 30 grader og kan håndtere vinkler op til 89 grader. Vinkel af punchspidsen er normalt mellem 28° og 34°.

Typiske Dimensioner

Klargådsbredde: Varierer fra 1" til 1.5"

Arbejdsdybde: Normalt omkring 3,75"

Spidsradius: Varierer fra 1/32" til 1/8"

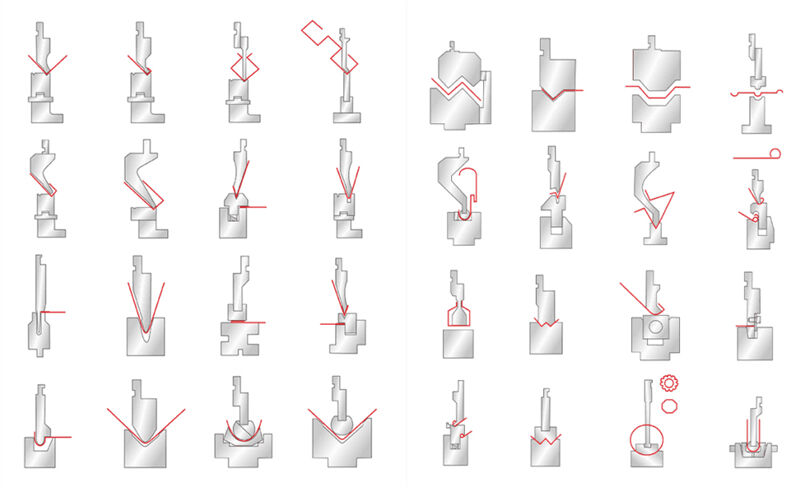

Svanehalstyper

Svanehalstyper har en indtrukken profil, der gør det muligt at lave komplekse bøjninger uden at forstyrre arbejdsstykket. Designet til U-profiler er disse typer ideelle til dybe kasser og andre komplekse former. Svanehalstyper har en forlænget krop med en indtrukken del for at forhindre, at benene på arbejdsstykket kolliderer. For eksempel, når man laver en dyb U-formet grob i pladejern, giver en svanehalstype den nødvendige frihed for at undgå skader på materialet.

Funktionstyper til vinduesrammer

Vinduesramme-punches har en smal krop og en vinklet spids, der gør det muligt at bue og arbejde omkring kanter. Spidsen buer indad på bueren. Den kan vinkles på begge sider af buet og bruges ofte til at lave døre og vinduesrammer, og kan effektivt behandle pladejern til produktion af vinduesrammer.

Smalle/Sværd Punches

Med en ligevædig tykkelse over hele længden er geometrien af smale punches ret linje uden kanter, hvilket gør dem egnede til situationer, hvor klareancer er stramme, ideelle til sidste buer i bokse afslutninger, og egnede til operationer i begrænsede rum.

Radius Top Punches

Den øverste radius-punch har en rundet spids i stedet for en skarp kant, så den er designet til at lave runde buer og kan bruges med standard V-dyer til markeringsoperationer og til at lave glatte kurvede profiler. Kroppen er normalt tykkere for at kunne modstå de nødvendige buer kræfter.

Joggle Punches (Z Tools)

Joggle-punchen har en specialiseret form, der producerer forskydede buer og bruges i specielle anvendelser til at producere S-formede profiler. Det er et særligt værktøj, som normalt bruges til specifik skræddersyet arbejde og er designet til at lave to buer samtidig. Den har en tyndere profil end en standardpunch.

Nedre Dåp

Nedre dåp er det nedre værktøj i pressbremssets våp og installeres på bremsens seng. Når punchen trykkes ned, giver den den nødvendige reaktionskraft for at forme metallen. Dåpe kommer i forskellige former og størrelser for at lave forskellige typer af buer.

V-dåp

V-formen er den mest almindelige type form og findes i enkelt V, dobbelt V og multi-V former. Den har en formet grob. Den bruges til at lave V-formede bøjninger i arbejdsstykker. Bredden og dybden af V-groben bestemmer den endelige bøjvinkel og -bue. Den leveres som en del af et firevejsmodul til nemt udskifte

U-form

U-former bruges til at lave kanaler og dybere bøjninger og er ideelle for operationer, der kræver mere komplekse former. Designet til at lave U- eller C-formede bøjninger kan denne form lave bøjninger fra 90° til 180°. For eksempel til at forme dybe groover i metallskiver til strukturelle dele sikrer "U"-formerne ensartethed og styrke.

Fladerende former

Fladningsformer bruges til at flade det bøje materiale for at sikre en glad og poleret afslutning. Disse former er afgørende for at opnå et professionelt udseende på det færdige produkt, såsom flade metallskiver, der bruges til at producere automobilkarosser.

Offset skiver

Offset skiver bruges til at lave Z-formede eller offset-krumninger og produceret to vinkler på én gang. De forbedrer nøjagtigheden ved at holde krumningerne parallelle.

Radius skiver

Radius skiver bruges i kombination med runde puncher for at danne radiuskrumninger, hvilket resulterer i en smooth, kurvet profil.

Ålformige skiver

Svanshalsformen er designet til at undgå interferencer med arbejdsstykket, hvilket gør det muligt at lave buer i tætte rum eller omkring eksisterende buer. Den bruges hovedsageligt til at fjerne udstikninger eller flinger på arbejdsstykket og er ideel til at bue dybe kasser eller profiler med høje flinger.

Flangeringsformer

Flangeringsformer bruges til at skabe kanter eller kanter, der forbedrer æstetikken og forstærker kanterne på blækskermdele.

Grøftningsformer

Kanalformere danner U-formede kanaler på én gang, hvilket er mere effektivt end at danne U-formede kanaler med traditionelle V-formede former.

Fladerende former

Fladerende former bruges til at fuldstændig udjævne skarpe vinklede bøjninger og anvendes ofte i kombination med hemningsoperationer.

Fire-vejs former

Fire-vejs former har en V-formet kanal med forskellige størrelser på hver side af en enkelt form. Flere bøjeformer bruges til at producere to eller flere bøjninger i én operation og inkluderer specielle typer såsom offset-former.

Typer af bøjemaskineformler

Værktøjstype |

Funktioner |

Anvendelse |

Fordele |

Americantools |

-Med 30 grader spidse vinkler på både præget og dønnen. |

-Egnede til bøjninger på en række forskellige materialetykkeder og profiler. |

-Varig og pålidelig, kan den bruges til forskellige opgaver. |

Europeisk præcistøj |

-Kendt som "Promecam"-værktøj. |

-Egnet til højpræcise bøjningsapplikationer med høje nøjagtighedskrav. |

-Forminds den rebound, der er forårsaget af akutte vinkler, forbedrer bøjehensynlighed. |

NewStandard Værktøj |

-Kombinerer egenskaberne fra både USA og Europa. -Punsen og formen har en 45-grader skarp vinkel. -Kompatibel med bøjemaskiner i USA og Europa. |

-Egnede til forskellige bøjebehov. -Populære i produktionmiljøer, der kræver præcision og fleksibilitet. |

-Hurtige værktøjsskifte forbedrer driftseffektiviteten. -Balance mellem fleksibilitet og præcision, egnet til en række projekter uden nødvendighed for omfattende ændringer på maskinen. |

VelatonRapid Tooling |

-Bruges typisk til TruPunch systemer - Høj præcision, små tolerancer |

-Hovedsagelig brugt til højpræcise presopgaver, såsom bearbejdning af præcisionskomponenter. -Egnede til produktionsbehov, der kræver præcise og hyppige værktøjsskifte. |

-Høj præcision, høj grad af standardisering, hurtigt værktøjsskifte. -Længere værktøjsliv, højere præcision. -Stor værktøjskompatibilitet, egnet til forskellige typer maskinværktøjer. |

Afslutning

Wila hurtigskifteværktøjssystemet bruges hovedsageligt i situationer, der kræver høj præcision og hyppige værktøjsskift, hvilket tillader hurtig værktøjsskifte og er egnet til bearbejdning af præcisionskomponenter.

Karakteristika for amerikanske former er lave omkostninger og stor produktionsskala, egnet til masseproduktion med lavere præcisionskrav.

Europæiske former lægger vægt på præcision og stabilitet, egnet til industrier med høje præcionskrav såsom bil-, elektronik- og luftfartsektor.

De nye standardværktøjer har en stærk kompatibilitet og tilpasningsevne, hvilket gør det muligt at foretage hurtige justeringer og forbedre produktiviteten i forskellige miljøer.

Vælg af materialer til pressebremser

Effektiviteten og levetiden for bøjemaskiner er indbyrdes forbundet med styrken og materialet i formværktøjet. På grund af den betydelige trykstyrke og abrasion, der opstår under bøjningsprocessen, er sammensætningen og behandlingen af formværktøjet afgørende.

Betydningen af høj styrke og slipmodstand

Bøjemaskinværktøjer kan udholde strikte tryksforhold under drift. Høj styrke sikrer, at værktøjerne ikke forvrider eller bryder, når de giver tryk.

Desuden er slipmodstanden afgørende, da den bestemmer brugerens service-levetid. Slipmodstående værktøjer kan bevare deres form og funktion på lang sigt, hvilket sikrer konstante bøjningseffekter og reducerer behovet for regelmæssige erstatninger.

Hårdede værktøjer

En metode til at forbedre stivheden og holdbarheden af en bøjemaskine er ved at hårde de former. Bestemte materialer til bøjemaskineformer er populære på grund af deres oprindelige stivhed og evne til yderligere at hårde dem.

F.eks.

Krom-Molybdæn Stål: Denne legeme er kendt for sin tøghed og udholdenhed, opnår en balance mellem styrken og holdbarheden af bøjemaskinen, sikrer at værktøjet kan klare tunge bøjninger uden for tidlig udslidning.

Yasuki Stål: Yasuki Stål er et højklassestål, der ofte bruges til specialværktøjer, kendt for dets fremragende hårdehed og skærhed. Dets sammensætning opretholder skarpe kanter, hvilket gør det til den ideelle valgmulighed for nøjagtige og bøjningsoptimerede opgaver.

Varmeformingsværktøjer

Temperering eller varmetreatment er en proces, der forbedrer egenskaberne af metalværktøjer. Ved at udsætte metal for kontrollerede varmefaser og kølecykluser ændres dets molekylær struktur, hvilket forbedrer dens ydelse.

F.eks.

Efter varmebehandling forbedres styrken og slipmodstanden af kulstål. Varmebehandlingsprocessen forfiner kornstrukturen af stålet, hvilket gør det mere fast og holdbart. Kulstålsværktøjer, efter temperingsbehandling, er mindre tilbøjelige til at sprække og deformere, hvilket sikrer en længere værktøjslivetid og en konstant bøjningseffekt.

Værktøjshåndtering og installation

Driftseffektiviteten af en pressebue afhænger af kvaliteten på værktøjet, men også af, hvordan værktøjet håndteres og installeres. Korrekt håndtering og installation kan opretholde optimal ydelse, mindske slitage og forlænge livstiden på værktøjet. Her er de nuancer af værktøjshåndtering og installation:

Betydningen af formgeometri

For at opnå bøjningsvirkningen udformes komplekse designe typisk for geometrien af bøjningsmalerne. Formen, vinklen og dimensionerne af hvert mal er afgørende for at sikre nøjagtigheden af bøjningsprocessen. Når disse værktøjer håndteres og installeres,

Sørg for, at værktøjet geometri er konsekvent med den forventede bøjningoperation. Brug af et værktøj med forkert geometri kan resultere i ukorrektebøjninger og kan skade maskinværktøjet og arbejdsstykket.

Inspicér formen for ausdruer regelbundent efter slipning eller skader. Med tiden vil den geometriske form af formen ændre sig på grund af slitage, hvilket påvirker bøjekvaliteten.

Korrekt lagring er afgørende. Når værktøjer lagres, skal deres geometriske form opretholdes, undgå at stakke dem eller placere dem i positioner, der kan forårsage deformation.

Segmenterede former og deres fordele

Segmenterede værktøjer er værktøjer, der er opdelt i mange dele eller sektioner. I stedet for blot lange værktøjer giver segmenterede værktøjer trykbremsoperatørerne mulighed for at bruge en kombination af kortere værktøjsegmenter for at opnå den ønskede længde eller opsætning. Fordelene er følgende:

Flexibilitet: Segmenterede værktøjer har større fleksibilitet, og operatørerne kan kombinere segmenter i overensstemmelse med de specifikke krav i programmet.

Lett at bruge: I forhold til længere værktøjer er korte værktøjer nemmere at bruge, installere og reparere.

Reducerer skade: Hvis bestemte komponenter af formen er slitage eller skader, bør disse komponenter erstattes i stedet for hele formen.

Kostnadsfordel: Operatørerne kan investere i en segmenteret gruppe i stedet for flere lange værktøjer til forskellige operationer, hvilket reducerer langsigtede omkostninger.

Optimerede arbejdsprocedurer: Segmenterede værktøjer kan nulstilles hurtigt, hvilket reducerer opsætningstid og øger produktiviteten.

Betydningen af værktøjstolerancer

Formtolerancer er afgørende i produktionen, da de bestemmer produktets normale funktion, målingsområdet for æstetiske beholdere eller andre fysiske egenskaber. De hovedsaglige grunde til deres betydning er som følger:

Forbedret komponentpassform og funktion: Denne tolerancetype sikrer, at dele passer sammen med andre dele, hvilket undgår funktionelle problemer og inkompatibiliteter.

Forbedre slutproduktets udseende Tolerancer: Tolerancer bidrager til produktets æstetik, såsom sikring af, at dele er jævne uden synlige luft mellem dem.

Overvej rimelig spillerum Værktøjstolerancer: Værktøjstolerancer kan tillades, samtidig med at deres funktionalitet opretholdes.

Delvise udskiftbarhed: Tolerancer gør det muligt at erstatte en enkelt del, hvilket letter vedligeholdelse og reparation.

Definition af tolerancer for konsekvens, nøjagtighed og præcision: Definitionen af tolerancer gør det muligt bedre at kontrollere produkternes konsekvens, nøjagtighed og præcision.

Nedsættelse af omkostninger: Ved at definere tolerancer i forvejen kan producenter minimere dyrbare fejl og genarbejde i produktionen.

Ofte stillede spørgsmål

1. Hvilken er den største forskel mellem præcist slået og ikke-præcist slået værktøj?

Præcist slåede former fremstilles med ekstremt stramme tolerancer, hvilket sikrer høj nøjagtighed og konsekvens igennem hele sættet af former. Dette niveau af nøjagtighed er afgørende for anvendelser, der kræver præcise vinkler og gentagelighed, såsom industrier som luftfart eller produktion af medicinsk udstyr.

Nøjagtighedsfrie støbergærter er, selv om de er billigere, mindre tolerant og egnet til anvendelser, hvor nøjagtighed ikke er så kritisk. Valget mellem disse muligheder afhænger af produktionsefterkrav, hvor præcise støbergærter er mere ønskværdige for opgaver med høj præcision, der kræver konsekvens.

2. Hvor ofte bør pressebremsegærredskaber kalibreres?

Kalibreringsfrekvensen afhænger af produktionsvolumen, materialestype og nøjagtighedskrav. Ved højpræcise applikationer eller kontinuerte produktionsmiljøer bør kalibrering udføres ugentligt eller endda dagligt, da dette sikrer konstant bøjningsnøjagtighed og minimiserer potentielle afvigelser.

Ved mindre intensiv produktion kan månedlige eller kvartalsvise kalibreringer være tilstrækkelige. At etablere et regelmæssigt kalibreringsprogram, der svarer til produktionsbehovene, kan hjælpe med at vedligeholde nøjagtigheden og reducere ombygning eller spild.

3. Hvad er de faktorer, der påvirker levetiden for pressebremsegær?

Mange faktorer påvirker værktøjets levetid, herunder materialekvalitet, intensiteten af brugen, arbejdsstofshårdhed og vedligeholdelsesmetoder. Pressebremseværktøjer, der anvender højgrads værktøjstål eller behandles med specielle coatings, varer normalt længere, især i produktionsemiljøer med høj volyme.

Regelmæssig rensning, olieindskud og inspektion kan også forhindre for tidlig slitage, hvilket kan udvide værktøjets levetid betydeligt. Desuden er undladelse af overdreven tonnage og følgelsen af anbefalede driftsanvisninger vigtige for at beskytte værktøjet mod overdreven belastning og udvide dets service liv.

4. Kan pressebremseværktøjer bruges til alle typer metal?

Selvom pressebremseværktøjer bruges bredt, kræver forskellige metaller specifikke værktøjsegenskaber for at sikre optimal ydelse. For eksempel øver harde metaller såsom edelstål eller titan mere kraft på formen, så højstyrke- eller karbidbeklædte former er ideelle for disse applikationer.

Mere bløde metalarter, såsom aluminium, kræver mindre dørkeværk, men blødere dører eller punch kan bruges for at forhindre overfladedskader. Matchning af dør til materialetype optimerer dørslivet og bøjekvalitet, hvilket forbedrer den generelle effektivitet af pressebøjningsoperationen.

5. Hvordan vælger jeg det rigtige pressebøjningsværktøj til mit projekt?

Først skal du overveje materialets egenskaber, herunder type, trækstyrke og eftergivningsstyrke, da disse vil afgøre de specifikke værktøjsbehov. Forskellige materialer, såsom aluminium, kulstofstål og rostfrit stål, har unikke egenskaber, der kræver forskellige justeringer.

Dernæst vurderer du materialets tykkelse og længde. Døråbningen bør i almindelighed være 8 gange materialets tykkelse. Materialets længde vil afgøre den påkrævede dørslængde. Bøjevinkel og -form er afgørende. Specifikke bøjformer, såsom V-bøjninger eller hemming, kræver korresponderende værktøjer. At kende den påkrævede bøjform kan hjælpe dig med at vælge den korrekte dør.

Værktøjets profil og belastningsgrænse er også afgørende. Match værktøjsprofilen til arbejdstypen, uanset om det er en luftbue, bundbue eller møntbue, og sikr at belastningsgrænsen ikke overskrider trykbremserens kapacitet for at undgå skader.

Dørvalg bør være konsekvent med metallens tykkelse. Brug "8×2-reglen" og multiplicer den tyndeste metal med 8 for at finde den mindste V-formede dør, der kræves. Justerbare døre er nyttige til projekter med flere buer.

Når du vælger en punch, vælg baseret på jobbetkravene. Tænk på punch-typen, såsom standard, halsdybde eller skarpvinkel, og sikr at næsen radius matcher pneumatisk formingsradiusværdien.

Nøjagtighed og kompatibilitet er vigtige for at opnå nøjagtighed på komponenter. Vælg værktøjer med høj nøjagtighed og funktioner såsom segmenteret og selvfastgrirende montering til bekvemmelighed og sikkerhed. Overvej værktøjsoptioner og tilpasning. Mens standardværktøjer er egnet til almindelige buer, kan brugervenlige værktøjer være nødvendige for at opfylde unikke specifikationer og forbedre effektiviteten af forming.

Til sidst bør du have øje for opsætning og drift. Værktøjer, der tillader fordeling, kan reducere opsætnings tid. For projekter, der kræver hyppige værktøjsskift, kan udstyret af hver pressebue med en dedikeret værktøjsbibliotek forbedre effektiviteten.