Fremtidige udviklingsveje for teknologisk innovation af pressebøjler

Indholdsfortegnelse

Automation Revolution: Omgjording af Produktionsparadigmer

○ Intelligent Integration af Produceringslinje

○ Gennembrud i Adaptive Styringssystemer

Digitalt økosystem: Software-defineret produktion

○ Sluttilslut digital twin teknologi

○ Dyb integration af Industrial IoT

Grøn transformation: Bæredygtige produktionspraksisser

○ Lukket energihåndteringssystem

○ Innovationer inden for miljøoverensstemmelsesdesign

Teknologisk konvergens: Udsigt for næste generations løsninger

Kernetechnisk analyse

Automation Revolution: Omgjording af Produktionsparadigmer

Intelligent integration af produktionslinje

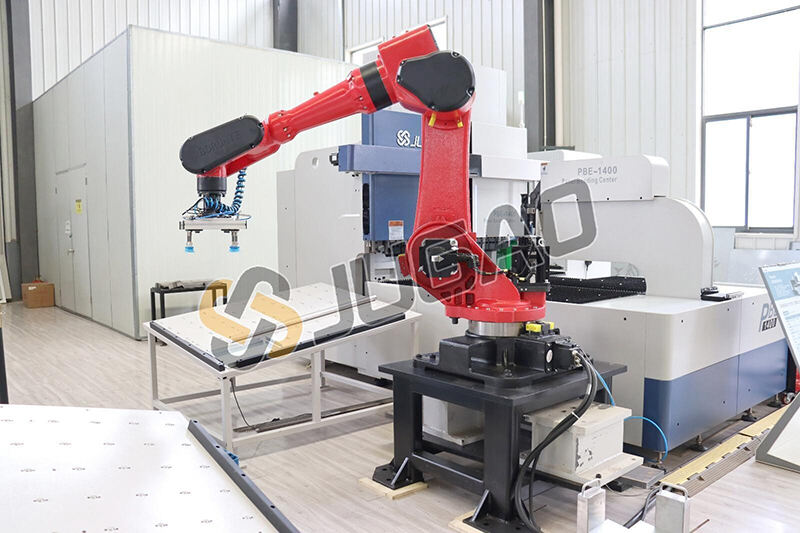

Moderne pressebøjningsautomatisering er udviklet fra enkeltmaskinopgraderinger til samarbejde på hele linjen. Ved at integrere seks-akserede kolaborative robotter, AGV-materialehåndlingssystemer og intelligente lagermoduler opnår producenter umannede operationer fra råmaterialeindlæsning til sortering af færdige produkter. Sådanne systemer forbedrer den samlede effektivitet med over 40%, mens billedpositioneringsteknologi sikrer bøjningsgentagelighed inden for ±0,05 mm, hvilket betydeligt reducerer kvalitetsfluktuationer forårsaget af manuel intervention.

Gennembrud i adaptive kontrolsystemer

Adaptive kontrolsystemer drivet af dyb læring algoritmer bliver til industrienorm. Ved realtidsoptagelse af data fra tryksensorer, lasersøjlefindere og andre multikilder indtaster disse systemer dynamisk optimerede vinkelkompletalgoritmer. For eksempel, når der bearbejdes højstyrketsstål med betydelige springeffekter, justerer systemet automatisk formålet åbninger, hvilket forbedrer kompensationen præcision fra ±0,3° (traditionelle empiriske værdier) til ±0,1°. Denne selvudviklende logik gør det muligt for udstyret at tilpasse sig stadig mere komplekse krav til flerematerialerbearbejdning.

Digitalt økosystem: Software-defineret produktion

Fra begyndelse til slut Digital Twin Teknologi

Den dybe integration af CAD/CAM-software med fysisk udstyr har givet anledning til digitalt twin-platforme. Ingeniører kan fuldføre fuldprocesvalideringer – fra 3D-modellering og proces simulation til spændingsanalyse – i virtuelle miljøer, hvilket giver mulighed for at præcist forudsige bladmetaldeformation under bøjning. Tilfældestudier viser, at denne teknologi reducerede prøveformningscyklussen for en producent af automobilkomponenter fra 15 dage til 72 timer, samtidig med at materialspild blev reduceret med 22%.

Dybt integreret industrielt IoT

Fjerntilsynssystemer understøttet af 5G og edge computing-arkitekturer opnår responsitid på milliseconds-niveau. Ved at implementere vibrationsanalysesensorer og moduler til overvågning af hydraulisk olieforhold kan udstyr forudsige kritiske komponentfejl (f.eks. servo motor-skærbærere) 14 dage på forhånd. Desuden løser blockchain-baserede processdatacertifikationssystemer strenge sporbarhedskrav inden for luftfartsmateriaproduktion.

Grøn transformation: Bæredygtige produktionspraksisser

Lukkede energihandlingssystemer

Næste generations elektriske servo pressebremser anvender tovejs inverter teknologi for at føre bremseenergi tilbage i nettet, hvilket reducerer energiforbruget med 65 % i forhold til traditionelle hydrauliske modeller. Eksperimentelle data viser, at hybridsystemer med superkondensatorer genopretter 32 % af inertialenergien under kontinuert bearbejdning af 2 mm stålplader, hvilket resulterer i en årlig karbonreduktion på 8,6 tons pr. maskine.

Innovationer inden for miljømæssig kompliance design

Lavlydige hydrauliske systemer, der overholder ISO 50001 standard, udnytter variabelpumper og akkumulator synergi for at reducere inaktiv lyd fra 85 dB(A) til 72 dB(A). Samtidig reduceres brugen af mineralolie ved at erstatte den med bio-baserede hydrauliske væsker, hvilket skærer VOC-udledninger med 46 % over udstyrets levetid, hvilket svarer til EU EcoDesign 2025 reguleringer.

Teknologisk konvergens: Udsigt for næste generations løsninger

Elektro-hybride drivsystemer bryder traditionelle grænser: Hydrauliske systemer gør det muligt at have hurtig fodring under grofføring, mens elektriske servilavermodes sikrer præcision under slutbearbejdning, hvilket resulterer i en branchelørende effektivitet-til-energi-forhold på 1:0,78. Desuden forventes kvantecomputer-drevne processoptimeringsalgoritmer at forkorte programmeringstid for komplekse kurvebøjninger til minutter inden 2025.

Kernetechnisk analyse

| Teknisk Dimension | Innovativ Værdi |

| Automatisering | Gør det muligt at producere kontinuerligt 24/7, reducerer arbejdsomkostninger med 57 % og forøger OEE (Overall Equipment Effectiveness) til 89 % |

| Digitalisering | Forkorter produktudviklingscyklusser med 40 %; procesdatabaser forbedrer træningseffektiviteten for nye medarbejdere med 300 % |

| Bæredygtighed | Reducerer samlet energiforbrug med 52 %, kulstof fodspor med 38 % og komplianceomkostninger med 65 % |

Konklusion

Innovationsbølgen inden for pressebremseteknologi udvikler sig langs tre akser: intelligens, digitalisering og bæredygtighed. De næste fem år kan kognitive pressebrems med selvdiagnostiske funktioner, skybaserede samarbejdsplatforme til produktion og løsninger med nul-karbonhydrogenenergi omdefinere konkurrence i metalformningsindustrier. For producenter er det ikke kun afgørende for at forbedre konkurrencedygtigheden, men også en nøgletilgang mod transformationen til Industry 4.0.