Technologie hladkého ohýbání plechu

Tradiční proces ohýbání je častější příčinou poškození povrchu dílu. Povrch ve styku s nástrojem bude mít zřetelné vyrypty nebo škrty, což ovlivní estetiku konečného produktu a sníží hodnocení produktu uživatelem.

1. Důvody pro vznik úponků při ohýbání

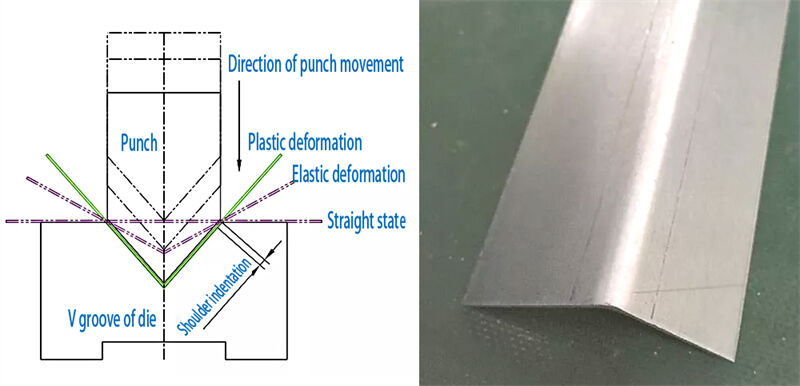

Vezměte si jako příklad ohýbání V-tvarné součásti. Ohýbání plechu je formovací proces, při kterém plech nejprve prochází pružnou deformací a pak přechází do plastické deformace pod vlivem tlaku štampy nebo matice ohybového stroje. V počáteční fázi plastického ohýbání se list volně ohýbá. Když štampa nebo pát stiskne plech, plech a vnitřní povrch V-tvarého kanálu matice postupně přiléhají k sobě a poloměr křivosti a rameno síly ohybu postupně klesají. Pokračujte v tlačení, dokud nebude konec zásahu, takže v tomto okamžiku bude matica a plech ve střešním kontaktu v třech bodech a bude dokončen V-tvarný ohyb.

Během ohýbání bude listová kovová deska stlačena ohýbacím štampem a vznikne pružná deformace, a bod kontaktu mezi deskou a štampem se bude posouvat při probíhajícím procesu ohýbání. Během procesu ohýbání prožije deska dva zřetelné stavy: pružnou deformaci a plastickou deformaci. Během procesu ohýbání také nastane fáze udržování tlaku (tříbodový kontakt mezi štampem a deskou), takže po dokončení procesu ohýbání vzniknou tři dojmové čáry. Tyto dojmové čáry jsou obvykle způsobeny tlačením a třením mezi deskou a ramenem V-štěrbiny štampu, proto se nazývají ramenní dojmy. Hlavní důvody vzniku ramenních dojmů lze jednoduše rozdělit do následujících kategorií.

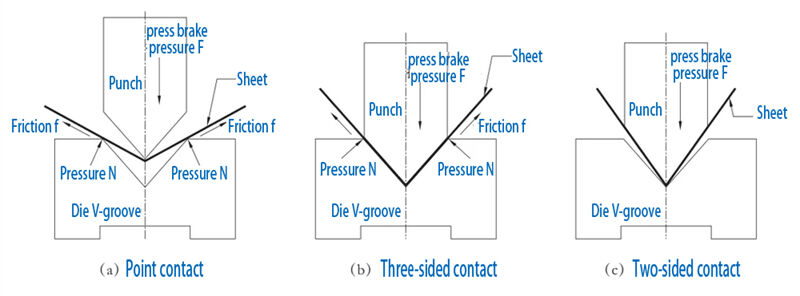

a. Způsob ohýbání

Vzhledem k tomu, že bylo dříve zmíněno, že vznik úponku na rameni je spojen s kontaktováním mezi listem a ramenem V-kanálu matice, různé mezery mezi špendlíkem a maticí během procesu ohýbání ovlivňují stlačovací sílu působící na list a pravděpodobnost a stupeň úponku také budou různé. Za stejných podmínek V-kanálu je čím větší ohýbací úhel ohnutého dílu, tím větší je tažná deformace plechového listu a delší je dráha tření plechového listu na rameni V-kanálu; navíc čím větší je ohýbací úhel, tím delší je doba, po kterou špendlík působí tlak na list, a tím zřetelnější jsou úponky způsobené těmito dvěma faktory.

b. Struktura V-kanálu matice

Při ohýbání kovových desek různé tloušťky je také rozdílná vybraná šířka V-úseku. Za stejných podmínek pěstění čepele je čím větší velikost V-úseku matrice, tím větší je šířka záhybu. Odpovídajícím způsobem je menší třecí síla mezi kovovou deskou a ramenem V-úseku matrice a přirozeně se snižuje hloubka záhybu. Naopak, čím tenčí je tloušťka desky, tím úžejsí je V-úsek a tím více patrný je záhyb.

Pokud mluvíme o tření, dalším faktorem souvisejícím s třením, který musíme zvážit, je koeficient tření. R úhel ramene V-kleje je různý a tření působící na list během procesu ohýbání listu je také různé. Z druhé strany, z hlediska tlaku vyvíjeného V-klejem na list, čím větší je R úhel V-kleje, tím menší je tlak mezi listem a ramenem V-kleje a tím slabší jsou zarypty, a naopak.

c. stupeň smazování V-kleje

Jak bylo již dříve zmíněno, povrch V-groovu bude v kontaktu s listem a vytvoří tření. Když je nástroj opotřebován, část v kontaktu mezi V-groovem a listem se stane stále hrubší a koeficient tření se zvyšuje. Když se list pohybuje po povrchu V-groovu, kontakt mezi V-groovem a listem je ve skutečnosti bodový kontakt mezi nekonečně mnoha hrubými výstupky a povrchem, takže tlak na povrchu listu se zvýší a otisky budou více patrné.

Na druhé straně, pokud není V-groov před ohýbáním dílu vycíděn, rezidua na V-groovu často způsobují zřetelné otisky na listu. Tato situace obvykle nastává, když zařízení ohýbá galvanizované listy, ocelové listy a další díly.

2.Použití technologie bezúderného ohýbání

Přestože víme, že hlavní příčina vzniku ohýbavé značky je tření mezi listem a ramenem V-štěrbky matice, můžeme začít způsobem myšlení orientovaným na příčinu a použít technologii procesu k snížení tření mezi listem a ramenem V-štěrbky matice. Podle vzorce pro tření f=μ·N jsou faktory ovlivňující tření koeficient tření μ a tlak N, přičemž oba jsou úměrné tření. Odpovídajícím způsobem lze vypracovat následující procesní plány.

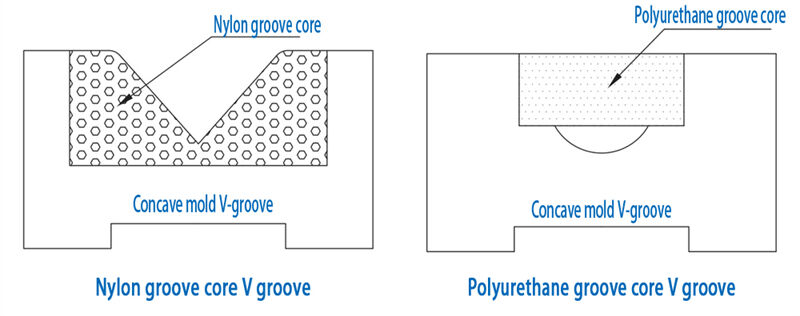

a. Použití nekoveých materiálů pro rameno V-štěrbky matice

Tradiční metoda jednoduchého zvětšení úhlu R ramena V-kanálu matice není příliš efektivní pro vylepšení ohýbání. Z hlediska snížení tlaku ve třecím páru je možné uvážit změnu ramena V-kanálu na nekovový materiál, který je měkčí než list, jako je nylon, PU elastomer atd., přičemž se zároveň zachová požadovaný původní extruční účinek. Protože tyto materiály jsou snadno nosně poškozené a vyžadují pravidelnou výmenu, existuje nyní několik konstrukcí V-kanálu používajících tyto materiály, jak je znázorněno na obrázku.

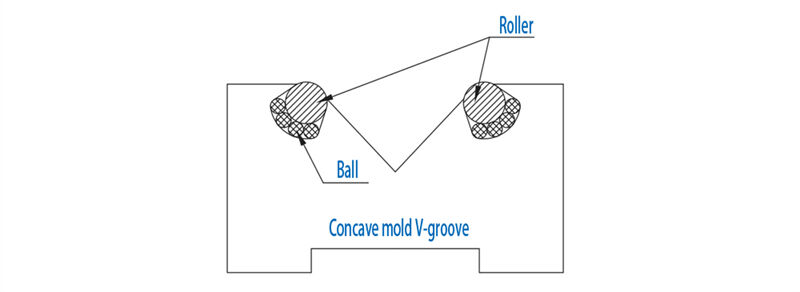

b. Změna ramena V-kanálu matrice na kulovou a válecovou strukturu

Také na základě principu snižování koeficientu tření třicí pár mezi listem a V-úzkým otvorom matice může klouzavý třicí pár mezi listem a ramenem V-úzkého otvoru matice být transformován na kotoučový třicí pár, čímž je výrazně snížena síla tření na listu a účinně se zabrání vzniku ohýbavých jam. V současnosti je tento proces široce používán v průmyslu form, a bezkoulková ohýbací forma je typickým příkladem aplikace.

Aby se zabránilo tuhému tření mezi válečkem a V-úžlem hladce ohýbajícího formu s koulími, a také aby bylo snazší váleček rotovat a smazovat, byly přidány koule, čímž se dosáhne účinku snížení tlaku a současně koeficientu tření. Proto mohou být součásti zpracované hladce ohýbajícím formem s kuličkami prakticky bez viditelných jam. Nicméně efekt hladkého ohýbání na měkkých deskách, jako je slitina nebo měď, není dobrý. Z ekonomického hlediska, jelikož je struktura hladce ohýbajícího formu s kuličkami složitější než několik výše uvedených forem, jsou náklady na zpracování vyšší a údržba obtížnější, což je také faktor, který musí brát v úvahu manažer při výběru.

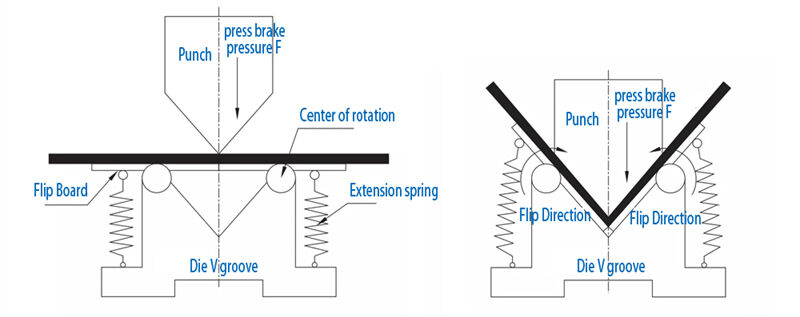

c. rameno V-úzlu matice je změněno na otočnou strukturu

V průmyslu existuje další typ formovacího nástroje, který využívá princip pákové rotace k dosažení ohýbání součásti pomocí převrácení ramene matrice. Tento nástroj změnil tradiční V-šapedou strukturu stereotypní matice a nastavil skloněné plochy na obou stranách V-šapedého dílu jako převracení mechanismu. Když štampní hřeben tlačí na list, převracení mechanismus na obou stranách matice se převrací dovnitř od vrcholu hřebenu pod tlakem hřebene, takže se list ohýbá a tvaruje. V této pracovní podmínce mezi listem a maticí nevzniká zřetelné lokální posuvné tření, ale je blízko k převracení rovině a blízko k vrcholu hřebenu, aby se vyhnul otiskům na součástech. Struktura tohoto nástroje je složitější než předchozí struktury, s napěťovým pružinou a převracením deskové struktury, a náklady na údržbu a zpracování jsou vyšší.

d. V-šapedá drážka matice je izolována od plechu

Uvedené metody všechny spočívají v dosažení plynulého ohýbání změnou formu ohýbácího štampu. Pro manažery firem není doporučeno vyvíjet a nakupovat novou sadu štampů pro dosažení plynulého ohýbání jednotlivých dílů. Z hlediska třecího kontaktu, pokud je štamp oddělen od listu, pak tření neexistuje. Proto lze bez změny ohýbácího štampu dosáhnout plynulého ohýbání použitím měkké folie, která zabrání kontaktu mezi V-úzkem štampu a listem. Tato měkká fólie se také nazývá plynulá ohýbácí tlaková fólie a materiály jsou obvykle guma, PVC (polyvinylchlorid), PE (polyetilen), PU (polyuretan) atd. Výhodou gumy a PVC je nízká cena surovin, ale nevýhodou je, že nejsou odolné vůči tlaku, mají špatné ochranné vlastnosti a krátký život; PE a PU jsou vynikající technické materiály a plynulá ohýbácí tlaková fólie z nich má dobré odolnosti proti tržení, takže má dlouhý život a dobré ochranné vlastnosti.

Fóliová ochrana před ohýbáním hlavně vykonává amortizační úlohu mezi dílem a ramenem nástroje, vyvažuje tlak mezi formou a listem, čímž se zabrání vzniku jam na díle při ohýbání. Při použití stačí položit ohýbací fólii na nástroj, který má výhody nízké ceny a snadného použití. Aktuálně je šířka bezohýbavé razicí fólie na trhu obvykle 0,5 mm a velikost lze dle potřeby upravit. Bezohýbavá razicí fólie obvykle dosahuje životnosti asi 200 ohybů při tlaku 2 tun, má vysokou odolnost proti mazivům a alifatickým uhlovodíkovým rozpouštědlem, vynikající ohýbací vlastnosti, vysokou pevnost při tahání a prodlužování, a silnou odolnost proti trhání.

Konkurence na trhu v odvětví zpracování plechu je velmi tvrdá. Pokud si firmy chtějí zajistit pozici na trhu, musí neustále zdokonalovat své technologie zpracování. Je třeba splnit nejen funkčnost produktu, ale také zohlednit jeho zpracovatelnost a estetiku, a to vše s ohledem na hospodárnost zpracování. Použitím efektivnějších a ekonomičtějších metod zpracování lze produkt učinit snadnějším k zpracování, levnějším a esteticky přitažlivějším.